钢骨混凝土柱施工工艺浅析

张鹏飞,林 明,朱政兴

(山东临沂水利工程总公司,山东 临沂 276006)

临沂市第四中学综合楼工程位于临沂四中校区内,结构形式为框架剪力墙结构,地下1层、地上16层,建筑物高度为66.95 m。地下建筑面积2 653.0 m2,地上建筑面积28 077.0 m2,总建筑面积约30 730 m2。其中钢骨混凝土柱底标高为-1.75 m,顶标高为四层层顶,共计32棵钢骨混凝土柱,地下一层至地上四层柱混凝土强度等级为C40。

本工程施工期处于秋末冬初,为保证工程质量避免冬季施工浇筑,要求主体工程在冬季来临之前完成,施工工期特别紧张。而钢骨混凝土柱工序工艺繁琐,安装难度大,处于地下一层至四层,定位质量条件较差。因此钢骨混凝土柱的施工是影响整个工程进度的关键工序。

1 传统工艺分析

1.1 定位平台浇筑

传统施工工艺是在钢骨混凝土柱安装之前,在柱底高程以下浇筑定位平台,浇筑平台一般分为临时平台和永久平台。

临时平台是在柱底高程以下浇筑与钢柱断面相等的素混凝土立柱,在平台上放样,钢柱安装定位完成之后将临时平台拆除。永久平台是将钢柱底高程以下钢筋混凝土柱按照设计图纸正常施工,质量标准按照施工规范,浇筑至钢柱底面标高,再对钢柱进行放线、定位。

1.2 工艺分析

临时平台浇筑法不但浪费了原材料和浇筑、拆除、清理人工,同时也大大降低了施工效率,不利于施工进度。

永久平台浇筑法存在以下几点不利条件:

1)钢筋长度若按照正常工艺扎筋,需计算好每根柱箍筋数量,先将箍筋套在下层伸出的搭接筋上,然后立柱子钢筋,进行直螺纹连接,需预先浇筑底层混凝土,待钢柱定位、安装、加固完成后再浇筑上层混凝土,难以保证柱子质量。

2)钢筋绑扎至钢柱底层标高,立模浇筑,平台成型后定位放线,安装完成第一层钢柱后采用与预留的配筋搭接,再绑扎上层钢筋,进行二次立模浇筑,此工艺在钢筋绑扎过程中要多次搭接,费时费力,且不能保证钢骨混凝土柱质量最佳。

2 技术工艺改进措施

2.1 钢构柱制作技术改进

一般工况,在基础混凝土施工时,采用定型模具将劲性混凝土柱位置固定,在模具上有定位型钢柱地脚螺栓的位置,确定标高和垂直度后进行螺栓加固。根据图纸具体尺寸设计出柱脚底座板,用于钢柱的对接,以及校正钢柱的位置和垂直性。如现场空间狭小工作人员不能进入可在座板上设计卡槽,吊装时借用吊具起吊,将型钢吊入卡槽进行准确定位,在上方具有工作人员施工空间的地方,进行固定并校核站柱的位置与垂直性。而本工程的钢柱施工不是在有固定基础面开始站立,而是在墙面的中间部位凌空站立,钢柱底部在半空,无混凝土基础,并且不采用预浇混凝土平台。基层钢筋绑扎完毕,钢柱与柱脚板无法放入。

本工程型钢单根15.0 m,单重2.0 t,为减轻底部安装荷载,提高安装定位稳定性,钢柱制作采用分段制作,分成4节,采用断开箍筋固定法,先安装第一节3.1 m的钢柱,分段处切割锯齿形接口,保证接焊的强度,减轻了重量,方便加固,而且保证了钢站柱位置的准确性。

2.2 安装工艺改进

钢骨混凝土柱因型钢柱和型钢梁的存在,钢筋工程在施工节点处尤为繁琐,为解决这一难点,本文对传统安装工艺进行了技术改造,采用一次立浇定位法,具体改进措施如下:

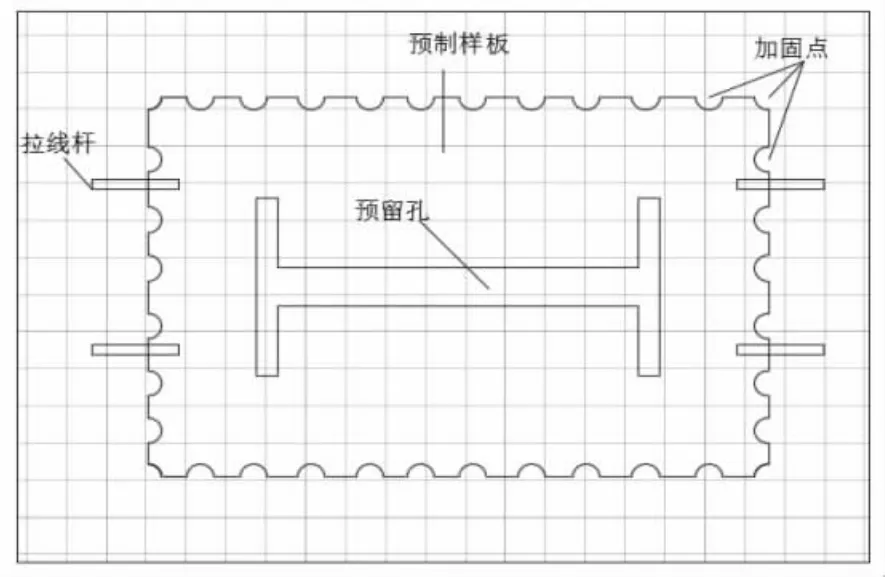

1)先制作三块定位样板,样板材质采用普通钢板,厚度8.0 mm,样板的加工用数控切割机下料而成,中间成孔尺寸采用加大后的钢柱断面尺寸,在钢筋绑扎时先将定位样板安装在钢筋龙骨架内部,三块样板平均分布,钢柱安装前将预先置入钢筋龙骨架内部的样板加固在圈梁主筋上,焊接牢固,在样板内外两边焊接10.0 cm长的拉线杆,拉线杆用钢筋制作,用于钢柱安装后对安装精度的控制,如图1所示。

图1 改进后的钢筋混凝土柱安装工艺示意图

2)柱主筋与型钢梁上下翼缘交叉、梁主筋与型钢柱腹板交叉及柱箍筋与型钢梁的腹板的交叉,在型钢腹板开孔并焊接补强板,主筋可以穿过型钢,但型钢的强度并没有降低。箍筋可以与型钢的加强板搭接,加强了箍筋的斜截面抗剪强度,增加了结构整体强度。

3 效果分析

运用传统安装工艺,可以一次性安装整根钢柱,不需要分段安装,但层间钢筋绑扎效率大大降低,每浇筑一层对已定位完成的钢柱冲击加大,层层叠加,使得最终定位尺寸难以保证,且需要对底层预浇安装平台。

根据理论计算完成本工程全部钢骨混凝土柱施工周期约为80 d,而本工程采用改进后的立浇定位法分段安装、浇筑,避免了各工序交叉作业,且每段安装尺寸精度均可微调,定位更准确,从开工到安装完成施工工期仅用时45 d,大大缩短了工程工期,为后续工程施工奠定了良好的基础。

4结论

近年来随着国人对房屋利用率的需求逐渐提高,国内越来越多的高层建筑采用钢骨混凝土柱,具有强度高、构件截面尺寸小、混凝土握裹力强、节约混凝土、增加使用空间、工程造价低等优点。但混凝土钢柱的安装周期和安装精度是制约此类工程的一大难题。

本文通过对传统钢骨混凝土柱制作及安装工艺的改进,结合立浇定位法在临沂市第四中学综合楼工程中的成功应用,不仅能有效控制施工周期,较好的控制安装质量和安装精度,同时可以降低施工成本,在业内同类工程中具有参考借鉴价值。