2.25Cr-1Mo-0.25V钢焊缝不同后热状态下的力学性能

(二重(德阳)重型装备有限公司,四川德阳 618000)

0 引言

焊后消氢(DHT)或中间消应(ISR)处理是高温高压临氢设备在焊制过程中的重要环节。在承制2.25Cr-1Mo-0.25V钢制反应器时,虽然做了2.25Cr-1Mo-0.25V钢焊缝扩散氢分布试验[1],得到只要在焊后加热到350 ℃、保温时间2 h即可达到消氢的目的。但从力学性能方面分析,焊后加热到350 ℃、保温时间2 h与中间消应是否一样,还要进一步的试验验证。

本文采用扩散氢分布测量试验剩余试料,开展在不同后热状态下的不同部位的冲击、室温强度、断面硬度等检测,寻找不同后热工艺焊接接头力学性能的变化规律及最佳的中间消应热处理工艺,为实施DHT代替ISR的合理性提供依据。

1 试验要求

试验所采用的试板、坡口及焊接规范参数、后热固氢描述见文献[1],利用其剩余试料开展本次试验。

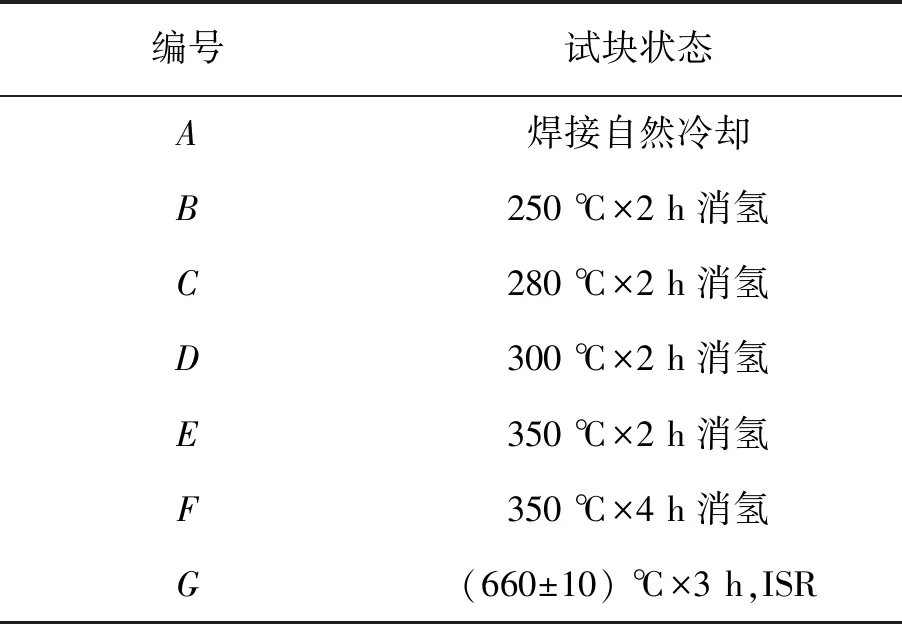

试验分别为A,B,C,D,E,F,G七种状态,其编号及状态说明见表1。

表1 编号对应的试块状态

2 试板无损检测

完成扩散氢取样,对7种后热条件的试板进行清理、打磨后,按照NB/T 47013.3—2015《承压设备无损检测 第3部分:超声检测》进行焊接接头UT探伤,合格级别为Ⅰ级(若探伤行程不满足要求时,增加侧面检测,以确保整个焊缝金属受检)。UT检测合格后,依据NB/T 47013.4—2015《承压设备无损检测 第4部分:磁粉检测》对试板上下表面焊缝进行MT探伤,合格级别为Ⅰ级。

第1次探伤合格后间隔14天,再次打磨试板表面,然后按第1次的标准和要求对7种后热条件下的试板进行第2次无损检测,其UT,MT均合格。

对比两次探伤结果,7种后热状态下的试板,第1次和放置14天后的第2次探伤结果一致,未发现新增裂纹或产生其他缺陷。

3 硬度检测

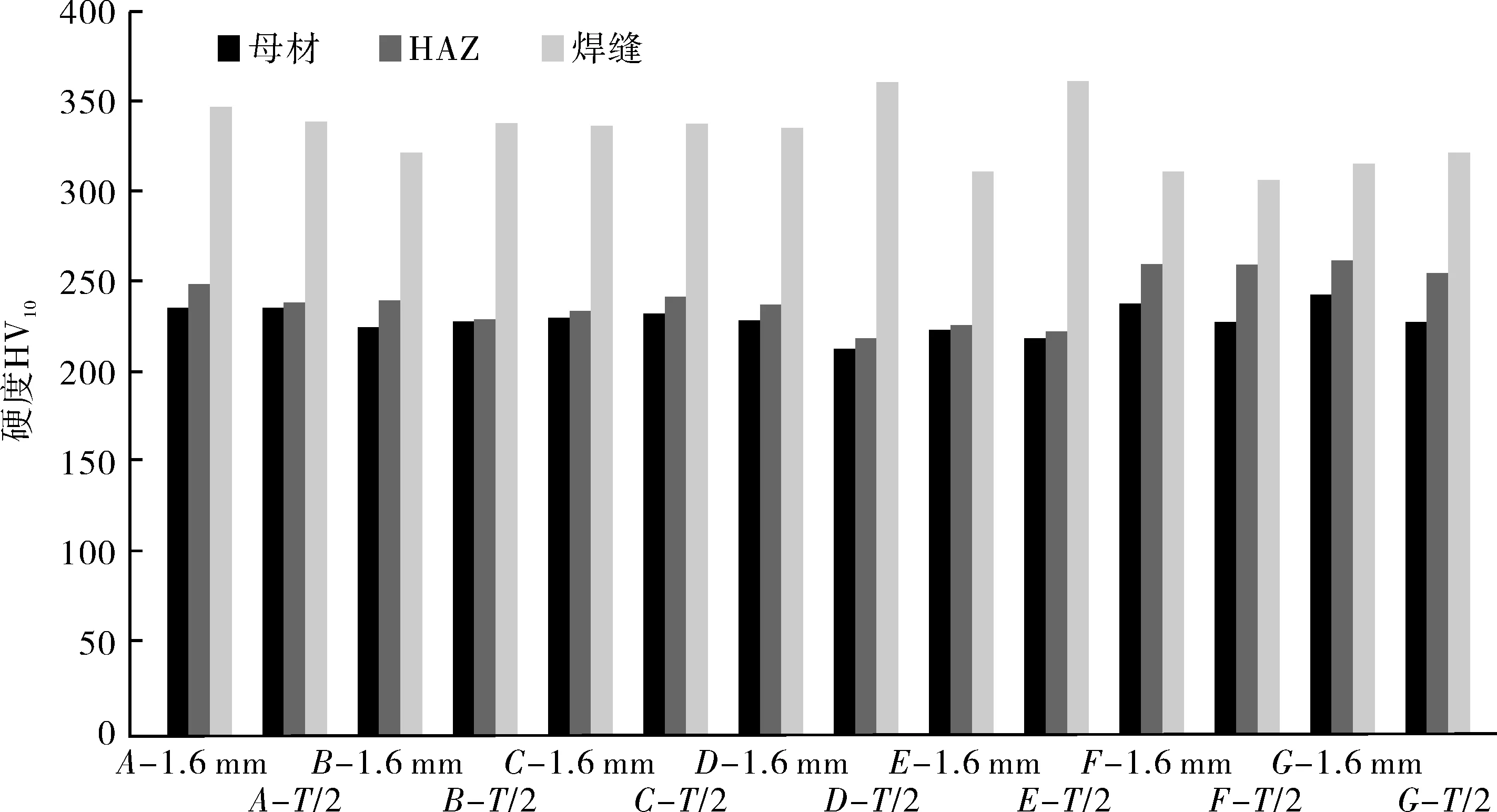

分别对7种状态的焊接接头全截面进行两种位置的硬度检测,一处距上表面1.6 mm;另一处在T/2板厚处。

图1示出7种状态焊接接头的母材、热影响区(HAZ)、焊缝硬度平均值的对比,从图中可得到7种状态焊接接头硬度有如下的变化规律和变化趋势。

(1)母材的硬度较平稳,其数值大约为220HV10,这与母材的特性吻合。

(2)7种状态焊接接头硬度最高的区域均在焊缝中心,试板焊缝在T/2板厚处和距上表面1.6 mm处的硬度曲线基本处于交叉状态,两处的硬度差异不大。

(3)不同状态试板接头在T/2板厚处和距上表面1.6 mm处的硬度,从趋势来看,消氢温度越高,其硬度越低。在经350 ℃×4 h消氢后的F试板硬度(HV10)大约为300~322,这与经660 ℃×3 h消应的G试板的焊缝硬度相当。

图1 7种状态下焊接接头母材、热影响区、焊缝的硬度分布

4 焊缝熔敷金属拉伸试验

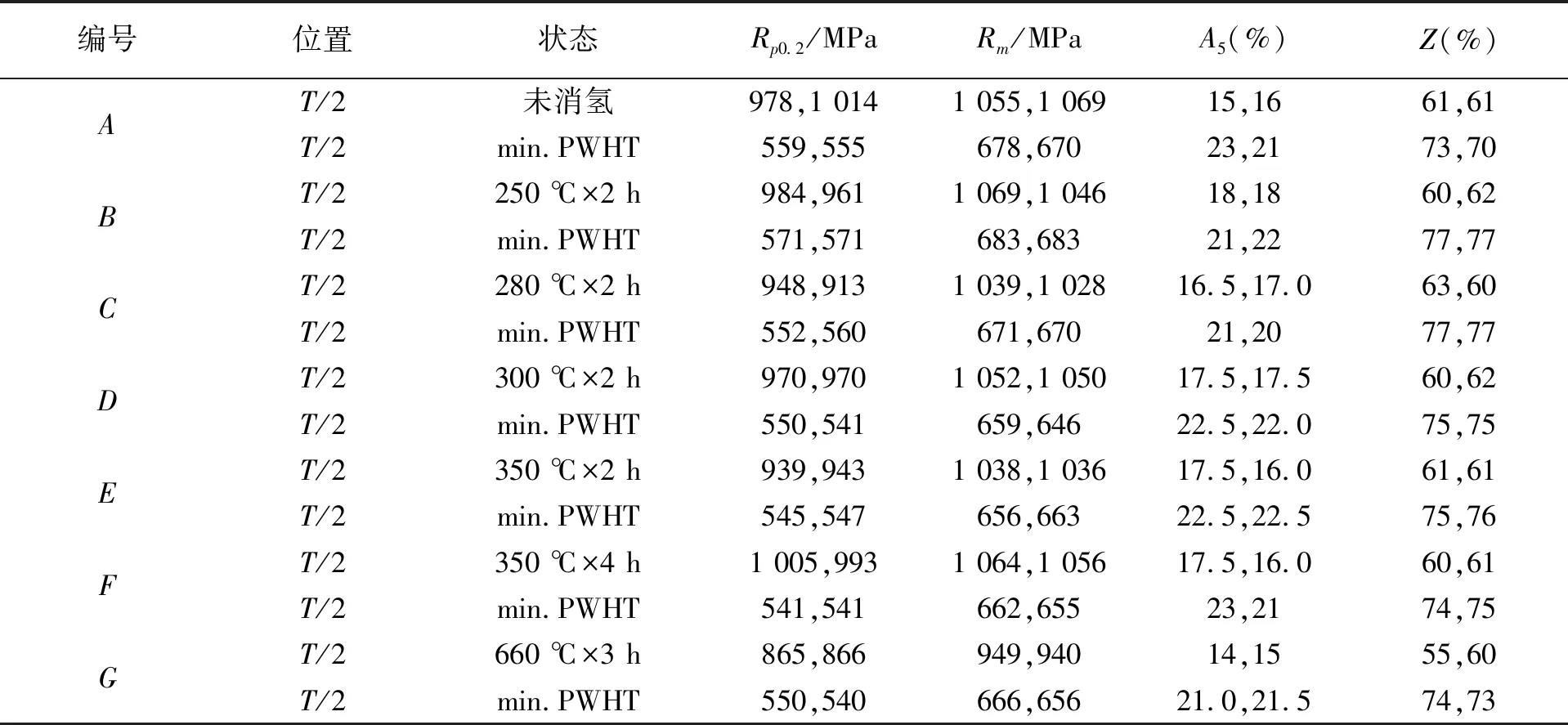

为了考察不同状态下焊缝熔敷金属的强度,对7种状态及经过min.PWHT后,T/2板厚处的全熔敷金属进行2件室温拉伸试验。其数据汇总及对比见表2。

表2 7种状态焊缝中心T/2板厚处拉伸试验数据

拉伸试验表明,未经热处理的焊缝金属强度较高,大约为1 000 MPa,经350 ℃以下的后热强度的变化不明显,经660 ℃×3 h的后热强度也大于900 MPa。这表明不同状态下焊缝的强度差异不大。虽然各种后热状态下的焊接接头强度偏高,但经过min.PWHT,其性能可获得改善,满足工程技术条件的要求。

5 焊缝中心脆性转变

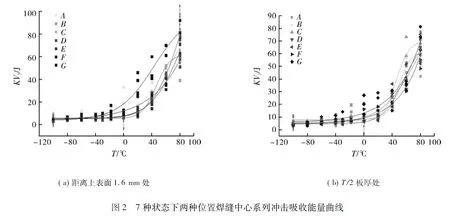

为了考察不同状态下焊缝中心的韧性,对其焊缝进行80,60,40,20,0,-18,-30,-40,-60,-80,-100 ℃系列冲击试验。每种状态分别从距上表面1.6 mm处和T/2板厚处取样。

图2示出7种状态下,距离上表面1.6 mm处和T/2板厚处两种位置焊缝中心系列冲击试验测量值对应的曲线。

从图2可以看出,7种状态下的冲击吸收能量的差异较小(特别是在20 ℃以下),焊缝中心在距上表面1.6 mm处低温冲击吸收能量均较低,在20 ℃及以下均低于25 J;在T/2板厚处焊缝中心的冲击吸收能量只有G试板稍高,为38 J左右。

试验表明,厚度为150 mm的2.25Cr-1Mo-0.25V钢焊接接头经过不同温度的DHT与ISR之后,其焊接接头脆性转变趋势相当,都处在较差的水平。

6 消氢后自然冷却状态下焊缝中心脆性转变分析

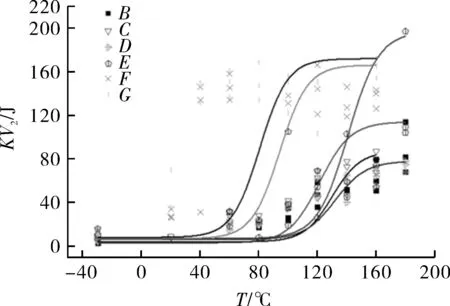

为了对比焊缝中心冲击吸收能量的变化趋势,除了从制备扩散氢的余料上制取不同位置的冲击试样,另外对B,C,D,E,F,G六种状态的试板在消氢后经自然冷却的条件进行试验。图3示出了试验数据在Original软件下,采用非线性BOLIZMAN函数拟合的图形。从图中可观察到不同后热状态下,焊缝中心冲击韧性的变化趋势。

图3 不同后热状态下试板自然冷却时焊缝中心冲击吸收能量的变化曲线

从图3可看出,当消氢温度增加时,焊缝中心冲击韧性增加,曲线有向上和向左边移动的趋势。但是在各种状态下消氢,其20 ℃以下的低温冲击吸收能量也较低,即使是经过660 ℃×3 h消氢的G试板,其20 ℃的冲击吸收能量约为50 J。当试验温度提高到40 ℃时,冲击吸收能量才有改善,达到了130 J左右。

7 结语

(1)通过对不同后热状态下厚度为150 mm的2.25Cr-1Mo-0.25V试板进行低温系列冲击、接头硬度、抗拉强度等方面的试验和分析,得到如下结论:1)7种状态下试板经间隔14天的无损检测,均未发现线性缺陷;2)焊接接头浅表面及中心处的硬度与加热温度和保温时间呈正比,随着温度的提高、时间的延长,其硬度呈下降趋势;3)7种状态下的焊缝区域的低温韧性较低,尽管温度提高,韧性有增大的趋势,但20 ℃及以下的冲击吸收能量均不大于25 J,只有到40 ℃时才有所改善;4)7种状态下的焊缝金属抗拉强度偏高,只有经过min.PWHT后,才能满足工程技术条件的要求;5)通过试验数据的对比,该钢焊后经350 ℃后热与660 ℃ ISR的焊接接头综合力学性能相近,这说明在焊制过程中,此两种状态下焊缝金属抵御低韧性的危害和防氢致裂纹的效果相当。

(2)对消氢和中间消应两种方法的7种状态下的综合试验证实,所有的数据均达不到工程技术条件的要求,这是必然的。文献[2]提及DHT和ISR的目的是为了减缓低焊缝韧性所造成的危害、减少氢致裂纹的产生而设置的措施,当然也能适当降低残余应力的峰值。但是,其焊接接头力学性能的改善并满足设计要求,需通过PWHT最终热处理达到。

(3)该项研究成果已在多台2.25Cr-1Mo-0.25V钢制加氢反应器制造中应用。反应器主焊缝在PWHT前、后及水压试验后3个阶段的UT,MT探伤都能满足工程技术条件的要求。