基于Fluent的采棉头举升液压阀块设计与优化∗

高冬冬,木合塔尔·克力木

(新疆大学机械工程学院,新疆乌鲁木齐830047)

0 引言

在原有采棉头举升液压系统中,油路管道较复杂且振动剧烈、存在较大的液压油泄露等问题,因此设计了举升液压集成块,通过安装不同的液压阀实现自动控制.液压阀块作为采棉头液压系统关键元件,可有效地提高采棉机工作效率,其具有集成化程度高、结构紧凑、泄露、振动小等优点[1−2].液压集成块能量损失主要表现为压力损失,由于流体质点间存在粘性力以及分子间作用力,其阻碍流体流动.压力损失分为沿程压力损失和局部压力损失[3].沿程压力损失主要由流道的长度、内径接触表面的粗糙度以及流体流动状态与速度影响,而局部压力损失主要由流道局部结构(弯管、截面突变等)影响.由于集成块需要连接不同的液压阀,因此其管路较复杂,设计时需要考虑管道结构对内部流场的影响和压力损失,通过优化集成块内部管道结构,减少压力损失,降低能耗.

1 模型的建立

1.1 物理模型的建立

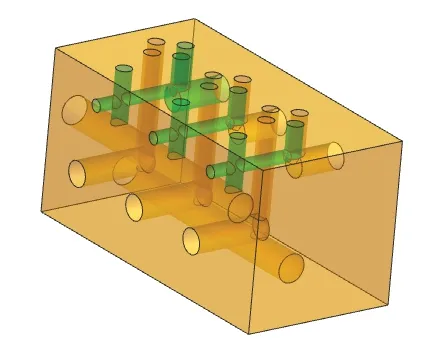

如图1所示,采棉头举升液压系统由3个液压缸、3个单向节流阀、3个电磁阀、3个液控单向阀、溢流阀、液压泵及其他辅助液压元件组成.液压集成块的设计过程是依据液压系统原理图和系统本身的油路结构和空间大小,确定集成块内部的孔道结构(图2)和液压元件安装位置,从而使该举升液压系统结构更加紧凑,节省大量空间、便于安装维护.其中液压泵和三个液压缸通过集成块上的管接头用油管连接,进行传递动力,完成作业.

图1 液压系统原理图Fig 1 Hydraulic system schematic

图2 液压阀块三维模型Fig 2 Hydraulic valve block 3D model

1.2 基本控制方程

液压集成块内部液流流动比较复杂,其流体的流动认为粘性不可压缩、非定常湍流流动.湍流采用两方程模型中的k-ε湍流模型,另外还有连续方程和Navier-Stokes方程来计算求解管道内液压油流动的各个运动状态.

连续方程为

式中,ρ为密度,t为时间,vx,vy,vz分别为x,y,z三个方向的速度分量.

Navier - Stokes方程为

其中,V为速度矢量,f为质量力,p为压强力,τij为黏性力张量.

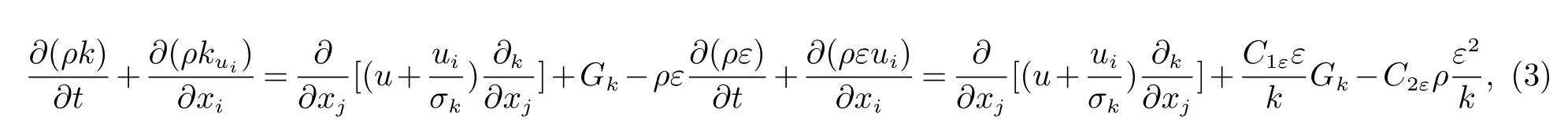

k-ε方程[4−6]为

式中,τ1ε=1.44,τ2ε=1.92,σk=1.0,σε=1.3.

2 内部孔道结构流场的分析

集成块内部流场受内部孔道结构的影响,从而产生能量损失,降低系统工作效率.该集成块内部孔道结构主要由直角弯管结构,Z型孔道结构、T型孔道结构等组成,利用Fluent软件对这些孔道内流场进行仿真,分析这些流道对于流体在集成块内的速度、压力分布规律,研究集成块内部产生压力损失的原因,为阀块流道结构优化设计奠定一定的基础.

2.1 直角弯管

液压集成块中的直角转弯孔道一般通过钻孔、扩孔和铰孔等方法[6]加工孔道,实际加工过程中难免会产生如图3所示的刀尖角容腔.直角弯管相关的结构参数为:进油口直径D1=16 mm,长度L1=30 mm,刀尖角区域长度&=0.5,直径D1=8 mm,回油口直径D2=16 mm,L2=25 mm.仿真时液压油为35#抗磨液压油,其密度取ρ=850 kg/m3,进油口速度为v=6 m/s,出口压力为0.35 MPa.经过Fluent分析得出直角转弯流道压力云图和速度矢量分布图,见图4.

图3 直角弯管结构示意图Fig 3 Right angle bend structure diagram

图4 直角弯管结构流场分布Fig 4 Flow field distribution of right angle elbow structure

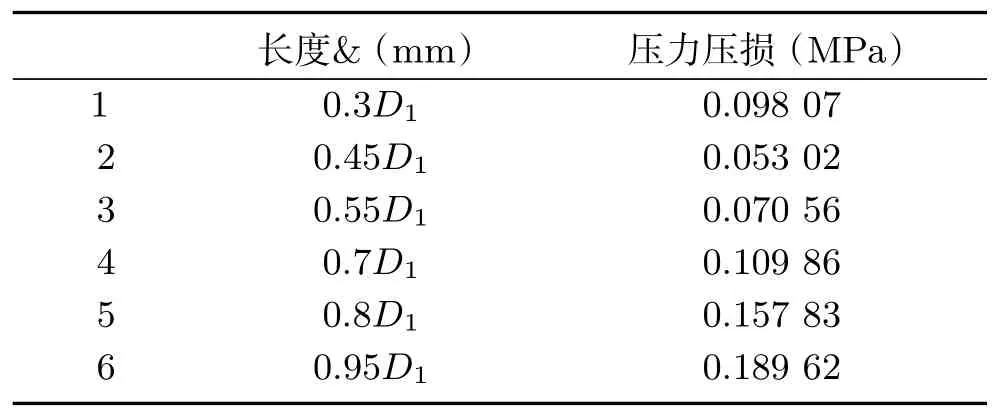

液压油在进油孔、出油孔沿着孔道流动主要表现为扩散和附壁,压力损失较小;而在转弯处由于液流的速度方向突然发生突变,在刀尖角和流道内壁侧产生了旋涡[7],而维持旋涡的运动状态将消耗较大的能量,从而产生了较大的压力损失,不利于系统能源的有效利用.这也是集成块产生振动、噪声和能量损失的主要原因.因此,本文根据表1刀尖角区域长度&的不同结构参数仿真分析得到了各参数下压力损失.由表1可知,当&=0.45D1时压力损失最小为0.05 MPa;在长度为0.3D1时,压力损失为0.098 MPa;在0.45D1之后压力损失开始增大,可见在具体集成块加工设计时刀尖角区域长度不应过长,这样可以使得压力损失相对较小,可在一定程度上减小压力损失提高能源的利用率.

表1 不同参数下压力损失Tab 1 Pressure loss under different parameters

2.2 Z型孔道

在液压集成块设计中,由于集成块结构尺寸的限制,使得液压阀块不同表面的液压元件不能够直接相连,基于此种情况,需要利用不同的孔道连接,孔道之间的连接需要工艺孔,Z型孔道结构可以使得阀块不同表面的液压元件实现连接,在一定程度上减少了空间结构,实现了多个液压元件的连接.如图5所示为Z型孔道模型.具体的结构参数为:进油口直径D3=10 mm,孔道深度L3=40 mm,工艺孔直径D2=8 mm,深度L2=40 mm,出油口直径D1=10 mm,孔道深度L1=30 mm.仿真时的边界条件为:进油口速度为v=6 m/s,出口压力为0.3 MPa,液压油密度ρ=850 kg/m3.

图5 Z型孔道结构示意图Fig 5 Z-shaped channel structure diagram

图6 Z型结构流场分布Fig 6 Z-shaped structure flow field distribution

由速度矢量云图6a可以看出,在进油口孔道结构直角转弯处,由于结构突然的改变,使得液流流动方向发生改变,一部分流体质点速度发生改变,主流和固体壁面发生边界脱离,在主流与边界层有涡之间形成漩涡负压区,漩涡负压区内不断有涡体产生,又不断被主流带走,涡体不断与主流产生动量或质量的交换,相互碰撞加剧,旋涡的运动维持将消耗较大的能量,因此在此处压力损失较大为0.066 9 MPa.为了降低Z型结构的压力损失,本文研究了工艺孔长度对压力损失的影响.

按照表2对不同结构参数的工艺孔长度进行模拟仿真分析.由图7a所示,当工艺孔长度取3倍的进油口直径时,均布压力损失最大为0.138 37 MPa,随着工艺孔长度的增加,压力损失在逐渐减小,最后稳定在0.07 MPa附近.在集成块设计时,在合理的范围内,工艺孔长度应该尽可能长一些,从而减少压力损失.

表2 不同参数下压力损失Tab 2 Pressure loss under different parameters

图7 不同工艺孔长度压力分布云图Fig 7 Pressure distribution cloud map of different process hole lengths

2.3 T型孔道

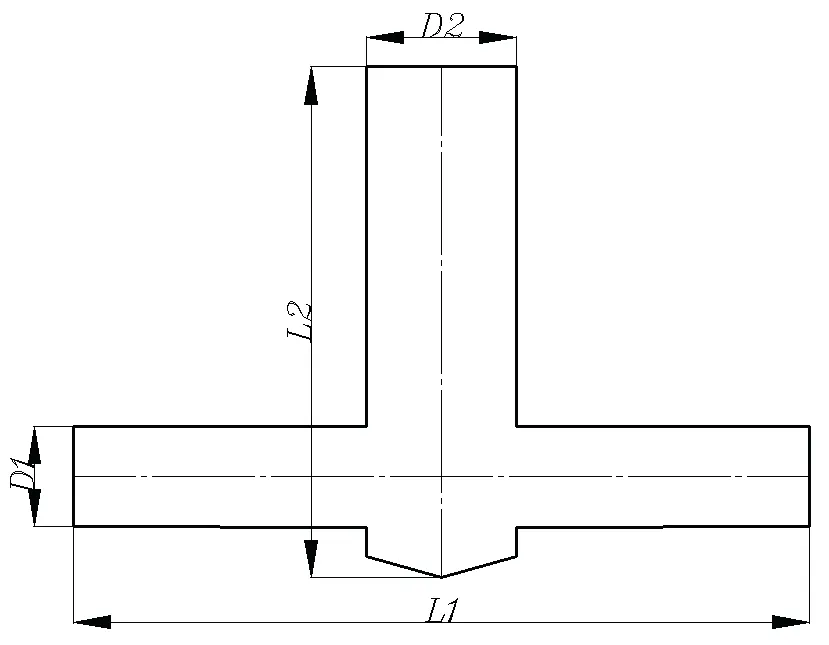

集成块中存在着较多的T型流道,应用比较广泛,对于该结构流场的分析具有重要意义.流道中液流的流动状态分为合流和分流,本文所涉及的T型流道中液流状态为分流.图9所示为T型孔道模型,相关结构参数分别为:进油口直径D2=10 mm,孔道深度L2=30 mm,出油口直径D1=10 mm,孔道深度L1=40 mm.仿真时边界条件进油口速度为v=6 m/s,出口压力为0.5 MPa,液压油密度ρ=850 kg/m3.从图8中压力云图可以看出,阀块T型结构中液流沿着流道扩散产生了沿程损失,在到尖角区域压力变化较大,可以抵消液流在分流处突然扩散造成的冲击.从速度矢量云图发现,液流在分流时速度方向发生改变,产生了压力损失.

图8 T型结构流场分布Fig 8 T-shaped structure flow field distribution

为了降低T型结构压力损失,本文研究了不同进油口直径对其压力损失的影响.

按照表3对不同结构参数的进油口直径进行模拟仿真分析.可以看出,当进油口直径取小于出油口直径时,随着直径的增加,压力损失在减小;当进油口直径大于出油口直径时,随着直径的增加,压力损失在增大.仿真结果压力损失较小值为0.058 56 MPa,此时进油口直径D1=0.95D2.在设计阀块时,进油口和出油口直径尽量相等.

图9 T型孔道结构示意图Fig 9 T-shaped channel structure diagram

表3 不同参数下压力损失Tab 3 Pressure loss under different parameters

2.4 试验验证

通过对液压阀块内部孔道流场分析和优化,根据仿真的优化结果加工出液压阀块如图10所示,并且利用实验平台验证阀块的工作性能与测量压力损失如图11所示.

图10 液压阀块实物图Fig 10 Hydraulic valve block physical map

图11 液压阀块实验Fig 11 Hydraulic valve block experiment

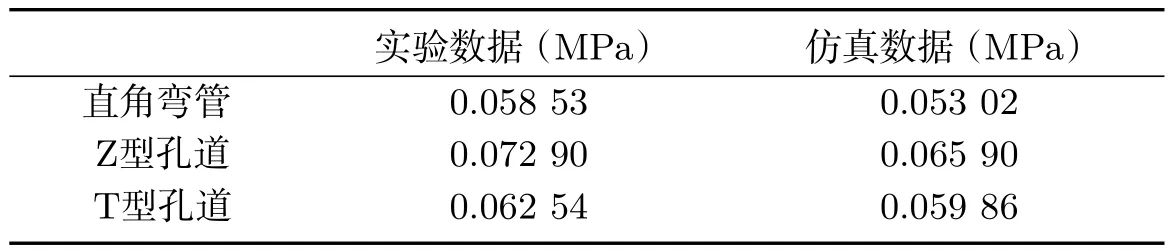

实验平台的电液比例测控系统可实时采集安置于阀块进出油口的压力传感器信号,将压力传感器安放在阀块上测压点测得了直角弯管、Z型结构和T型结构的进出油口压力损失,如表4所示.实验结果表明,阀块可以满足采棉头升降功能要求,仿真数据与实验数据基本吻合,说明对阀块内部流场的分析与结构优化这种方法是可行的,为液压阀块优化设计提供了参考依据.

表4 压力损失对比Tab 4 Pressure loss comparison

5 结论

(1)液压阀块的设计可以提高采棉头举升系统工作,易于实现自动化控制,减少振动及泄露,简化统油路,节约成本.

(2)通过对液压阀块仿真分析,深入了解阀块流道内液流流动特性,根据阀块中孔道结构特点,进行了流道的优化设计,减少流道的压力损失,提高能量利用效率.

(3)根据仿真优化的结果,加工制造了阀块,通过实验验证:阀块可以满足采棉头作业使用要求.测得的各个结构压力损失实验数据与仿真结果基本符合,说明结构优化这种方法是可行的,为阀块优化设计提供了参考依据.