铝合金稀土转化膜工艺及性能研究

张明申, 王修春,许 斌,周吉学, 赵东清,苏海通

(1.山东建筑大学 材料科学与工程学院,山东 济南 250101;2.齐鲁工业大学(山东省科学院),山东省科学院新材料研究所,山东省轻质高强金属材料重点实验室, 山东 济南 250014;3.山东省产品质量检验研究院, 山东 济南 250102)

稀土转化处理对环境友好,因此备受关注。近年来,人们对铝合金表面稀土化处理进行了大量的研究,例如,顾宝珊等[1]和李波涛等[2]采用硝酸铈为主盐,通过添加氧化剂在铝合金表面制得了含铈的氧化物的转化膜;于兴文等[3]分别利用Ce( NO3)3及 Ce( CO3)2制得了黄色的稀土转化膜,并研究了它们在氯化钠溶液中的腐蚀行为;陈东初等[4]和李文芳等[5]研究了促进剂对铝合金表面稀土转化处理的影响,实验结果表明,促进剂的添加可以降低处理温度,缩短成膜时间。到目前为止铝合金表面处理研究有了很大的进展,但还存在处理液的稳定性差,工艺参数对转化膜耐蚀性、厚度和组织结构的影响研究还不够系统等。本文针对这些不足进行了研究,并获得了优良耐蚀性的棕黄色转化膜。

1 实验方法

1.1 实验材料与方法

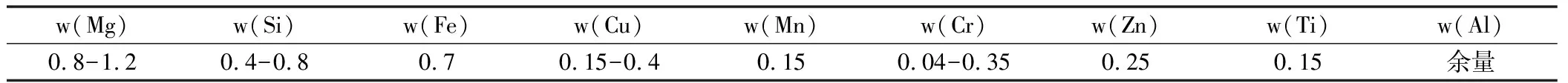

本实验用到的实验材料为6061合金,其主要合金元素为Mg、Si、Fe。其主要成分如表1所示。

表1 实验所用铝合金的化学成分 %

试样预处理的技术路线如图1所示:

图1 试样预处理的技术路线

Fig.1 Technical route for sample pretreatment

打磨:用耐水砂纸从240#逐级打磨到2000#。

碱洗除油:使用的是自制的中温碱洗液,60 ℃下碱洗4 min。

混合酸洗:混合酸洗液中HNO3体积分数为10% ,H3PO4体积分数为2.5%,H2SO4体积分数为1.5%~2.0%,在室温下浸泡2 min。

1.2 测试方法

1.2.1 点滴实验

采用硫酸铜点滴法进行耐点滴实验,滴液的组成为:CuSO4·5H2O 41 g/L,氯化钠35 g/L,0.1 mol/L的盐酸溶液13 mLL。样品的每个面各滴5滴,使试样表面点滴溶液从天蓝变为黄色或浅红色的最短的时间为耐蚀时间。

1.2.2电化学性能测试

利用CHI660E电化学工作站对膜层的耐蚀性能进行电化学测试,采用的电解质溶液是室温下质量分数为3.5%的NaCl水溶剂。采用传统的三电极系统,参考电极为饱和甘汞电极、辅助电极铂片,被测样品为工作电极。被测量的样品与电解质的接触面积为:1.0cm×1.0cm。电化学测量时,扫描速度为0.5mV/s。

1.2.3 表面形貌和成分分析

通过目测观察膜层的宏观形貌,利用配有能谱仪ZEISS EVO MA 10/LS 10型扫描电镜(SEM)观察转化膜的微观形貌和成分分析。

1.2.4 膜层厚度测量

使用Times TT230型涡流膜厚仪测膜层厚度。每个面测六个点,然后取平均值作为膜层的厚度。

2 结果与讨论

2.1 正交试验

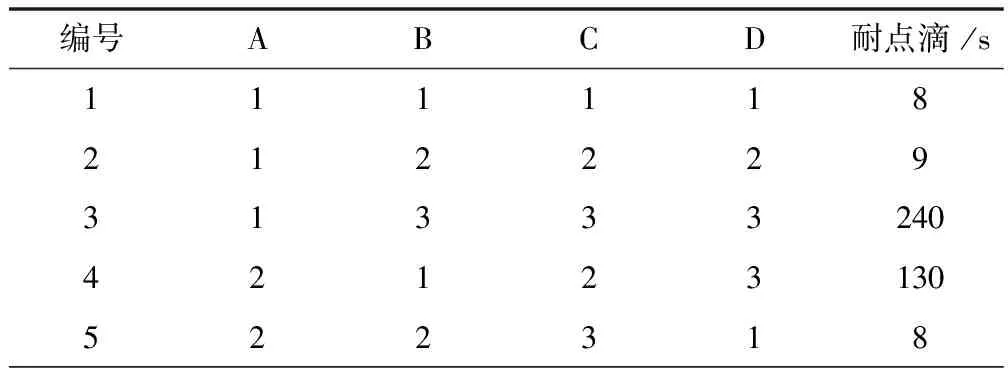

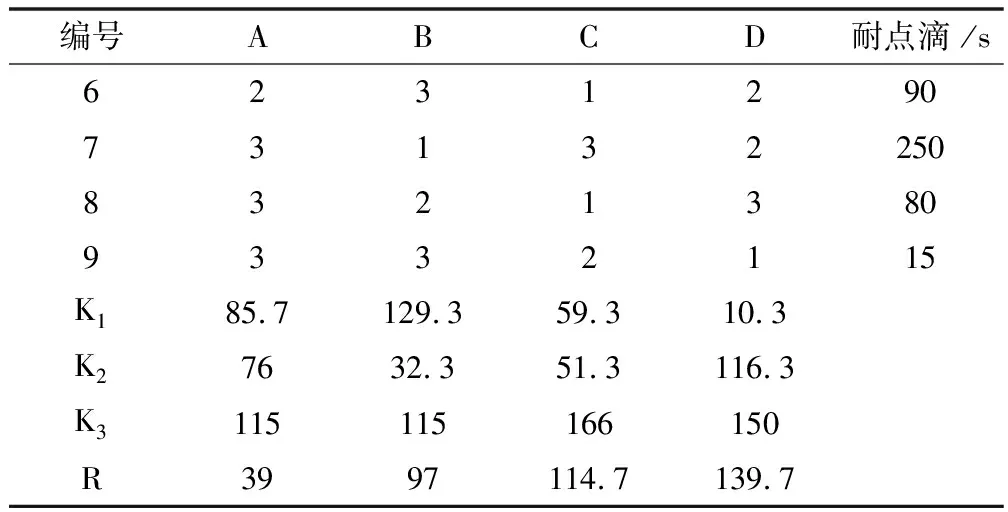

根据前期试验,设定Ce(NO3)3的浓度为9 g/L,氧化剂的浓度为2 g/L,将处理液的pH(A)、处理时间t(B)、处理温度T(C)和复合稳定剂浓度(D),4个因素作为正交试验的因素,每个因素取3个水平,用4因素3水平的正交表L9(34)进行正交试验。以膜层耐点滴腐蚀时间作为评价指标。因素及相应水平见表2。

表3给出了正交试验的结果与分析,正交表中的极差分析反映了影响因素的主次顺序。根据极差的大小顺序,得到影响铈盐转化膜耐蚀性能的顺序为D>C>B>A。各影响因素的均值反映了各因素水平变化对试验指标的影响大小,根据各因素均值的大小确定最佳成膜工艺为A3、B1、C3、D3最好。即:pH值=2; t=40 min; T=80 ℃;复合稳定剂浓度2 g/L。

表2 L9(34)正交设计因素及水平

表3 正交试验安排及试验结果极差分析

表3(续)

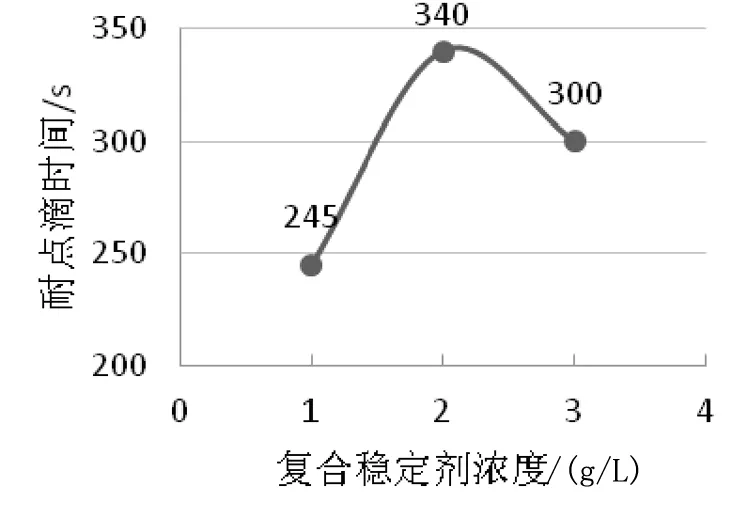

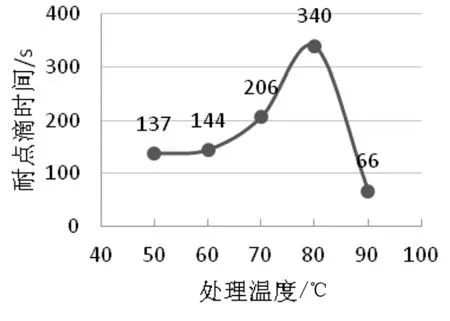

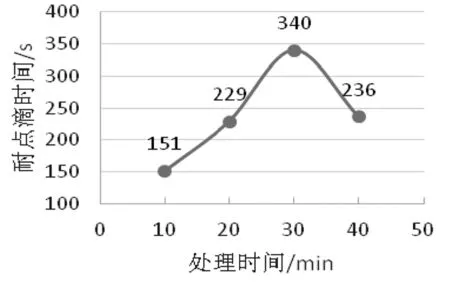

2.2 成膜工艺的确定

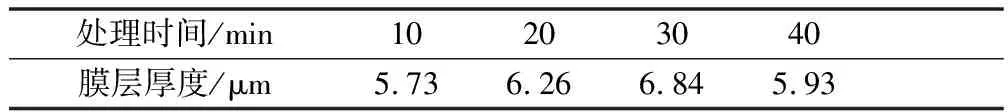

正交试验极差分析显示复合稳定剂的浓度、处理温度、处理时间对膜层的耐蚀性影响显著,对这些因素进行单因素试验。复合稳定剂浓度对膜层耐蚀性的影响如图2所示。从图可2知,当复合稳定剂浓度为2 g/L时耐蚀性最好,是因为当复合稳定剂浓度低于2 g/L时,膜层产生较多的沉淀,当稳定剂浓度高于2 g/L时,抑制了膜层的形成。图3为处理温度对转化膜耐蚀性的影响。由图3可知,处理温度由50 ℃升到80 ℃时,耐点滴时间逐渐增加,由80 ℃到90 ℃时耐蚀性却急剧降低,是因为处理温度为90 ℃时,溶液的稳定性降低,出现了大量的沉淀。图4为处理时间对转化膜耐蚀性的影响。由图4可知,当处理时间少于30 min时,耐蚀性与处理时间成正比,当处理时间超过30 min后,耐蚀性与处理时间成反比。这是由于随着处理时间的增加,膜层厚度不断增加,当处理时间超过30 min后,膜层脱落,导致耐蚀性降低。表4列出了膜在不同时间的厚度,在处理30 min时,膜的厚度达到6.84 μm。由以上正交试验和单因素试验得到的最佳配方技术为:Ce(NO3)3、氧化剂和复合稳定剂的浓度分别为9 g/L、2 g/L和2 g/L,处理温度为80 ℃,处理时间为30 min,pH值=2。

图2 复合稳定剂浓度对转化膜耐蚀性的影响

图3 处理温度对转化膜耐蚀性的影响

图4 处理时间对转化膜耐蚀性的影响

处理时间/min10203040膜层厚度/μm5.736.266.845.93

2.3 转化膜的微观形貌

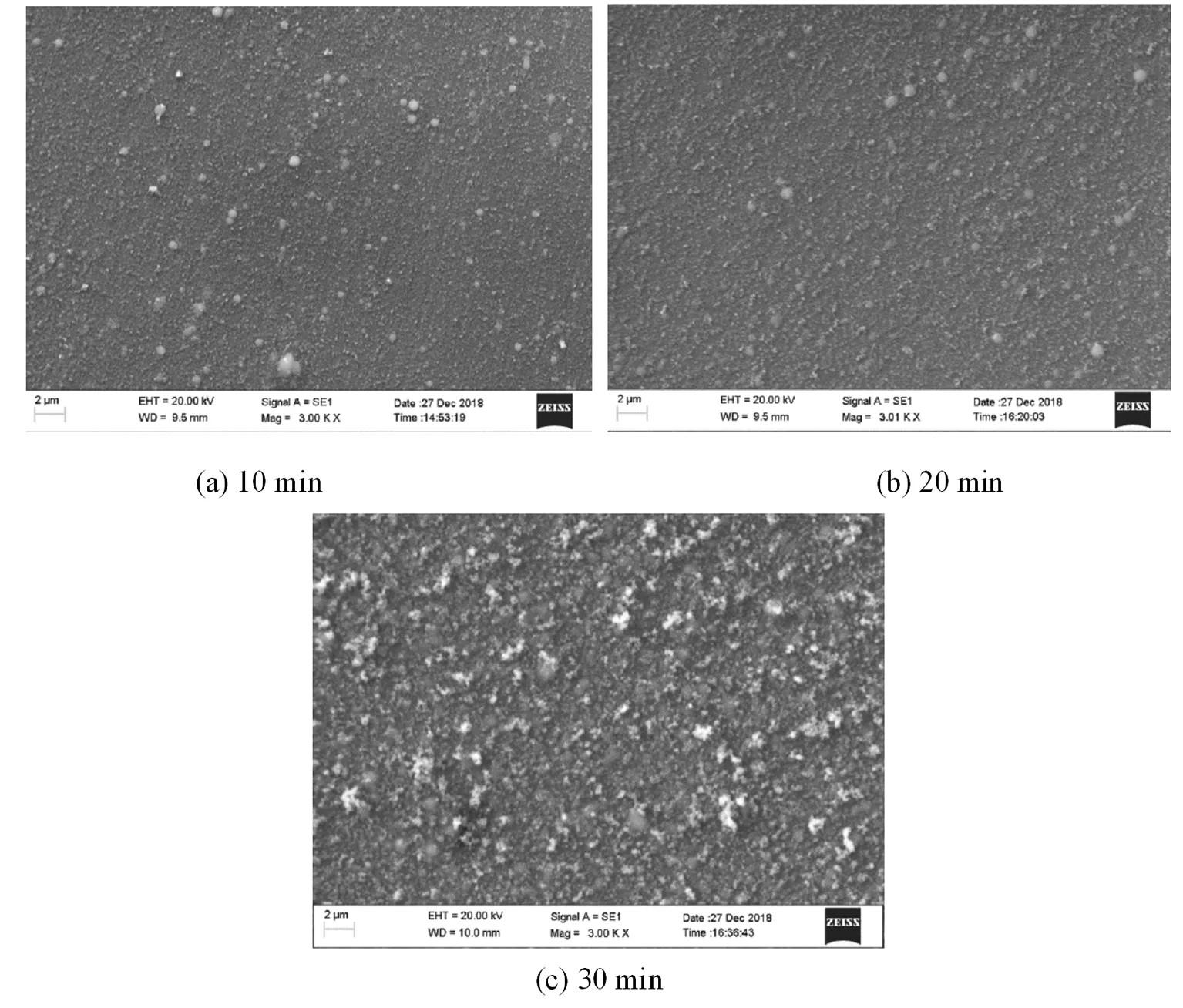

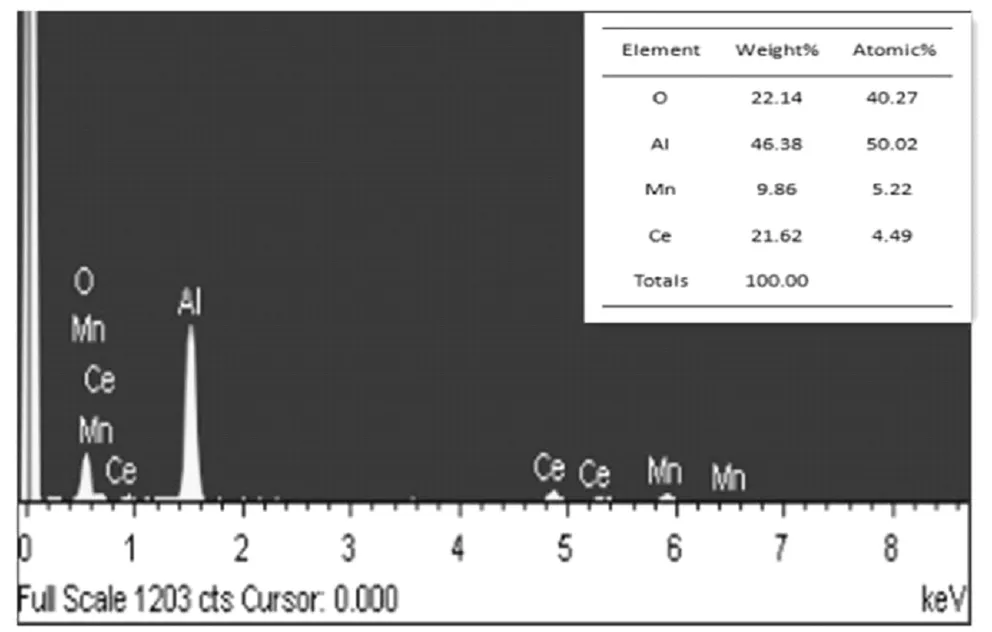

图5为铝合金稀土钝化处理不同时间后的微观形貌。如图5所示,铝合金表面稀土转化处理10 min时,能清晰的看到许多划痕(图5 a),当处理20 min时,划痕明显减少(图5 b),再到处理30 min时完全看不出基体上的划痕(图5 c),说明随着处理时间的延长膜层的厚度是不断增加的。图5同时表明膜层是由层层球形颗粒堆积而成的,大的颗粒间夹杂着许多小的颗粒,大的颗粒上也分布着许多小的颗粒。图5(c)可以看出一些大的球状颗粒被新的小的颗粒覆盖在了下面,而这些小的颗粒又是大颗粒的萌芽状态。所以膜层是以团球颗粒层层向外生长的,内层球团外面覆盖着新生长的球团,就这样层层向外生长,形成完整连续的膜[3]。 图6是稀土转化处理30 min样品的能谱图,图6说明膜层主要是由O,Al,Mn,Ce组成。

图5 处理不同时间后的铝合金表面微观形貌

Fig.5 Surface morphology of aluminum alloy treated at different times

图6 处理30 min的转化膜能谱图

2.4 电化学测试分析

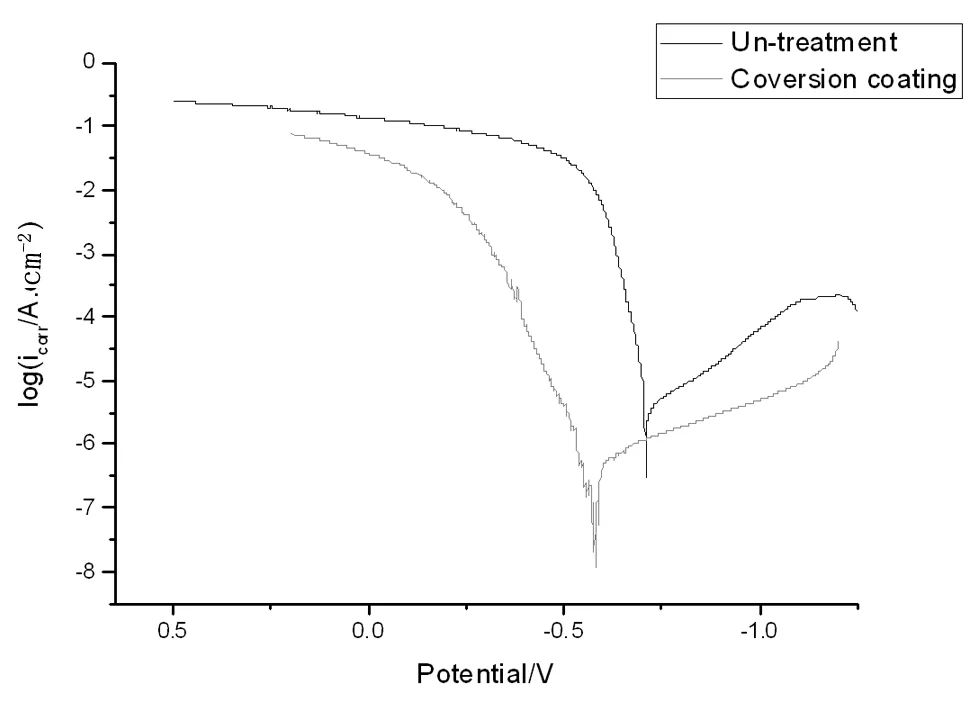

图7是铝合金空白试样和经稀土转化处理的试样的Tafel极化曲线。从图7中可以看出,与空白试样相比,铈化处理的阳极极化曲线和阴极极化曲线均向低电流密度方向移动,腐蚀电位也向正方向移动,说明膜层完整的覆盖于试样表面,同时抑制了腐蚀反应的阳极过程和阴极过程[6],耐蚀性得到了提高。

表5列出了不同试样的电化学腐蚀参数。从表5可以看出,经铈化处理的铝合金的自腐蚀电流密度icorr比铝合金基体的自腐蚀电流密度icorr降低了2个数量级。转化处理后的极化电阻约是未处理的93倍。说明此工艺下的铈转化膜有效的提高铝合金的耐蚀性能。

图7 不同试样的Tafel极化曲线

试样Ecorr/Vicorr(A/cm2)R(Ω/cm2)未处理的铝合金-0.7071.428×10-51223.6转化处理的铝合金-0.5802.448×10-7113769.8

3 结论

以Ce(NO3)3为成膜剂,确定了最佳成膜工艺为:9 g/L的Ce(NO3)3,2 g/L的氧化剂,2 g/L的复合稳定剂,处理温度为80 ℃,处理时间为30 min,pH值=2。

铝合金经铈盐转化处理后,腐蚀反应的阳极过程和阴极过程同时得到了抑制,降低了腐蚀速率;相较于铝合金基体,自腐蚀电流密度icorr降低了2个数量级;极化电阻约是未处理的93倍,有效的提高了铝合金的耐腐蚀性能。