氮掺杂碳-Pd催化剂用于苯乙烯的有氧氧化

刘 宗

(青岛科技大学 化工学院,山东 青岛 266042)

苯甲醛和环氧苯乙烷作为苯乙烯氧化的主要产物,在农药、医药中间体和染料等领域扮演着重要的角色[1-2],人们对苯乙烯的催化氧化体系的研究越来越重视。过氧化物常作为苯乙烯的氧化剂[3],这在一定程度上满足人们对绿色催化的迫切需求,但考虑到由其衍生出的副产物的分离及经济成本,削弱了其作为氧化剂的综合性能。作为近年备受关注的氧化剂,分子氧容易获取且环境友好,被广泛用于烯烃的氧化[4]。

在已研究的金属催化剂中,过渡金属Pd对分子氧具备较高的催化活性,被用于各种烃类有氧氧化的反应[5]。Pd原子簇粒径是影响反应活性的重要因素,而高的金属分散可以通过载体与金属的协同作用来实现。

碳是研究和应用最为广泛的一类无机非金属材料,常作为金属催化剂的载体。氮原子掺杂可改变材料的元素构成,改善其表面活性。已有研究证明,碳骨架上的含氮官能团可以导致金属颗粒的高分散[6],催化剂的活性和耐用性都得到改善。氮通常以结构氮(如吡啶型氮和石墨型氮)或化学氮(如氨基或亚硝酸基)的形式存在,和碳网格相连接的结构氮是最理想的掺杂形式。氮的掺杂途径有两种:1)原位掺杂策略,即含氮元素的前驱体(如聚吡咯[7]、聚苯胺[8]等)在模板空间碳化后得到具有不同孔道结构的碳材料,这通常得到结构氮;2)后处理法,用含氮小分子(如乙腈[9]、氨蒸汽[10]等)对现有多孔碳进行掺氮处理,但这种方法通常导致化学氮和较低的氮掺杂水平,且耗时耗能。

在本文中,报道了一种PIL为前驱体,F127作牺牲模板制备NPCs的原位掺杂途径。该制备过程简单,不需要活化或后处理的程序。制备的NPCs提供用于承载Pd的合适基底,测试其对苯乙烯有氧氧化的催化活性。

1 材料与试剂

1.1 材料

聚[3-乙氰基-1-乙烯基咪唑 双(三氟甲磺酰亚胺)](PCMVImTf2N,简称“PIL-Tf2N”)通过以前报道的方法制备获得[11]。

1.2 试剂与仪器

试剂:三嵌段共聚物F127(分子量=12.6 kDa),西格玛化学试剂;H2PdCl4(0.1 mol/L,自制);四氢呋喃(THF,分析纯)、硼氢化钠(NaBH4,98%)、二甲基甲酰胺(DMF,分析纯),阿拉丁(上海)试剂有限公司。仪器:样品的元素组成信息使用元素分析仪(Vario MACRO cube)获取;孔结构通过全自动比表面及孔隙度分析仪(BET,ASAP2020)表征;结构形貌用透射电子显微镜(TEM,TF20)和扫描电子显微镜(SEM,Su8020)表征;元素分布用能量色散X射线(EDX)光谱仪结合SEM表征;利用ESCALAB MK II光谱仪上进行的X射线光电子能谱(XPS)对表面元素的结合形式表征;使用CuK 辐射(λ=0.154nm)和闪烁计数器在X射线衍射仪(D8Advance)上记录XRD图谱。

2 实验方法

2.1 合成氮掺杂多孔碳

把PIL-TF2N分散于THF溶液中,搅拌3 h后加入F127,继续搅拌5 h并超声处理5 h,得到均相的混合溶液。F127和PIL-TF2N以0,1,2或4的质量比混合,最后挥发THF得到PIL-TF2N/F127混合物。在N2保护下,把混合物以2 ℃/min的升温速率升到700 ℃并维持2 h,得到黑色碳粉末,称为PNPC-z (z代指F127和PIL-TF2N的质量比)。

2.2 制备催化剂Pd/PNPC-z

采用吸附还原的方法,把Pd负载到碳材料上。432 uL的H2PdCl4溶液和450 mg的PNPC-z分散于30 mL的蒸馏水中,在60 ℃下搅拌10 h后冷却至室温,在超声中逐滴滴加NaBH4溶液(Pd2+的10倍当量,0.2 mol/L),过滤并用蒸馏水洗涤3次,最后40℃下真空干燥过夜,即可得到Pd/PNPC-z。

2.5 苯乙烯的有氧氧化

苯乙烯有氧氧化的试验在配有冷凝管的10 mL圆底烧瓶中进行。在典型的反应中,Pd/PNPC-z和0.4 mmol的苯乙烯被分散到4 mL的DMF溶液中,油浴加热至80℃,同时将氧气鼓泡(15 mL/min)参与反应,定时取样。反应结束后,过滤分离产物,并用气相色谱仪分析。固体催化剂经甲醇洗涤3次并干燥后回收。

3 结果与分析

3.1 样品的表征

表1 PNPC-z的元素组成和孔结构参数

由表1样品的元素组成发现,C作为骨架主要元素占总质量的72%以上,O(10.16%~11.7%)和N(6.94%~13.85%)也是相对丰富的元素,除此之外还有残留的微量H(0.56%-1.62%)。随着F127添加量的增多,氮的含量降低,这可以归因于F127在高温下的部分碳化。

图1 样品的N2吸脱附等温曲线(a)和孔径分布曲线图(b)

Fig.1 N2adsorption-desorption isotherm curve (a) and pore size distribution (b) of PNPC-z

样品的比表面积(SBET)和孔体积(V)数据如表1所示。PNPC-4存在最大的SBET(903.7 m2/g)和V(0.48 cm3/g)。随着F127使用量的增加,比表面积和孔体积都随之增大。图1a中样品的等温线是I和IV型等温线的结合型,并伴有H4型磁滞回线,这属于典型介观结构的特征。在相对低压(P/P0<0.2)下高的N2吸附量和中压区域(0.4

图2 PNPC-2(a)、Pd/PNPC-2(b)和回收的Pd/PNPC-2(c)的XRD图谱

PNPC-2、Pd/PNPC-2和回收的Pd/PNPC-2的XRD图谱如图2所示。碳和Pd衍射峰位置的信息从JCPDS数据库获取。2θ= 24.5°时的加宽反射和2θ=43.8°处的峰,被分配为来自无序石墨碳的(002)和(100)平面的衍射。对于Pd/PNPC-2,在2θ为40.1°、46.7°和68.1°的三个衍射峰分别指向Pd面心立方(FCC)晶格结构的(111)、(200)和(220)平面。用Debye-Scherrer方程从(220)峰估算Pd纳米颗粒的直径为6.3 nm。循环使用六次后回收的Pd/PNPC-2与新鲜催化剂的XRD谱图高度相似,说明Pd颗粒在反应中有高的稳定性。

图3 PNPC-2和Pd/PNPC-2的TEM图

通过图3的TEM图观察碳质载体和Pd的颗粒形态。从边缘角度发现PNPC-2由形状不规则的石墨烯类纳米薄片堆积而成。Pd2+被吸附并还原处理后,不同尺寸的Pd金属颗粒均匀装饰在碳基质上,颜色深浅的差异证实部分Pd嵌在纳米薄片之间,空间夹持作用可降低催化反应中Pd的流失几率,延长催化剂的使用寿命。系统界面能的影响反映在钯粒子的形状和尺寸上,多数Pd原子簇呈近似规则的圆形[13]。

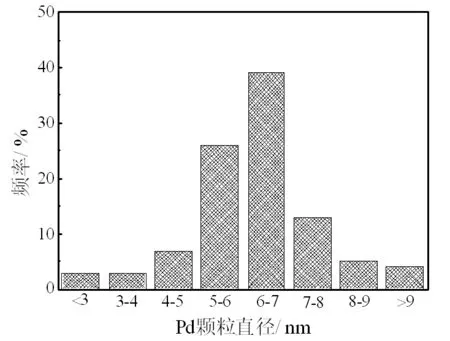

图4 Pd/PNPC-2上Pd颗粒的粒径分布图

基于TEM图像获得Pd颗粒的粒径分布信息,样本容量为150,如图4所示。78%的颗粒分布在5-8nm的窄范围内,d<3nm的微晶或d>9nm的聚集体的出现频率非常低。Pd团簇的平均直径约为6.1 nm,这与XRD得到的结论大致符合。

由Pd/PNPC-2的SEM图(图5a)可以观察到,尺寸不同的小且致密的微小碳块搭建起互相联通的三维空间,载体开放式的空间结构可成为快速的传质通道,防止反应体系的堵塞降低催化剂的接触效率。Pd/PNPC-2中C、O、N、Pd的EDX图(图5b-e)显示各类元素普遍存在且均匀分布。

图5 Pd/PNPC-2的SEM图(a)和C(b)、O(c)、N (d)、Pd(e)的EDX图

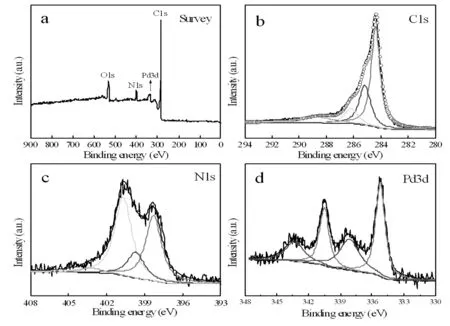

图6 Pd/PNPC-2的全扫描(a)、C1s(b)、N1s(c)和Pd3d(d)的XPS图谱

Fig.6 The survey (a),C1s (b),N1s (c) and Pd3d(d) XPS spectrum of Pd/PNPC-2

通过XPS图谱分析Pd/PNPC-2组成元素的结合单元。XPS全图谱(图6a)上存在明显的C、N、O、Pd信号峰。C1s的光谱(图6b)曲线可拟合成C=C(284.4eV)、C-N或C-C(285.2eV)、C-O(286.2eV)、C=N或C=O(288.7eV)四个峰,说明N以C-N和C=N的结合单元成网状骨架的一部分。N1s XPS图谱(图6c)可以反卷积成结合能是398.3、399.75、400.7、403.2eV的四个单峰,分别对应吡啶-N、吡咯-N、石墨-N、氧化-N。定量结果表明石墨-N(46.31%)和吡啶-N(36.10%)是PNPC-2中N最普遍的结合方案,而吡啶N可促进金属离子的配位和纳米颗粒的锚定在以前的研究中已被证实[14]。图6d是基于C1s在284.5ev矫正后的Pd3d XPS谱图。在335.2eV的结合能下存在金属Pd(0),结合能338.1eV处的信号峰归结于Pd(II)物种的存在。经定量分析,Pd(II)占全部Pd元素的40.27%,Pd(II)的部分还原和H2的非均匀扩散相关[15]。丰富的Pd(II)表明Pd/PNPC-2有较低的表面电子密度,只能向O2分子的最外层电子轨道提供较少的电子,导致催化剂表面的O2活化能较低,这有利于主产物之一的环氧苯乙烷的生成。

3.2 苯乙烯的催化氧化

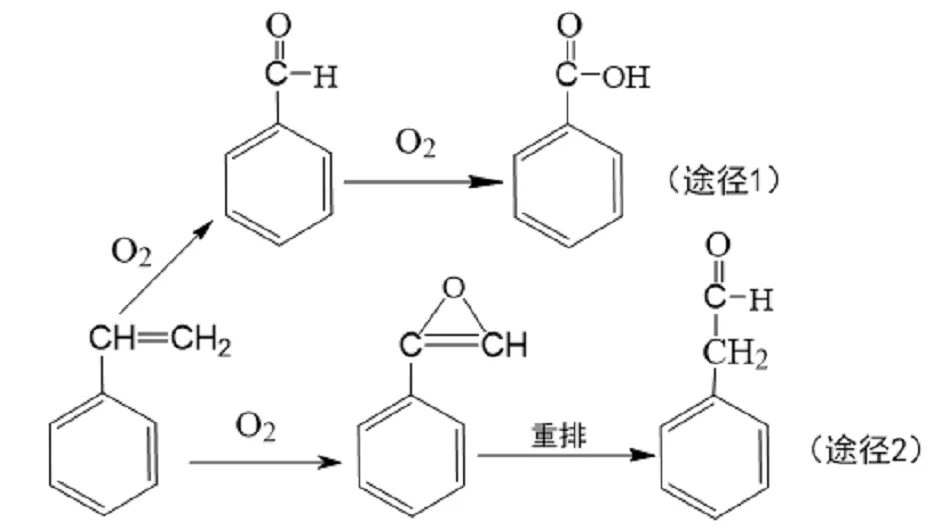

苯乙烯的有氧氧化存在两种反应途径:(1)C=C完全断裂氧化生成苯甲醛,少量苯甲醛深度氧化生成苯甲酸;(2)C=C部分断裂氧化生成环氧苯乙烷,部分环氧苯乙烷重排生成苯乙醛。反应路径如图7所示。

图7 苯乙烯有氧氧化的反应路径

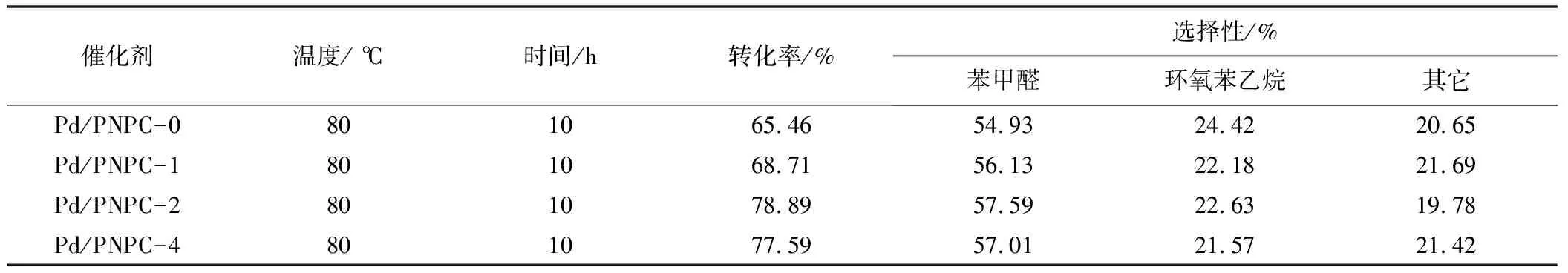

表2 多种催化剂对苯乙烯的有氧催化氧化结果

以四种NPCs为载体的Pd催化剂对苯乙烯的有氧催化氧化结果如表2所示。Pd/PNPC-2有最高的催化活性,苯乙烯的转化率为78.89%。PNPC-2因较大的SBET和丰富的氮含量而存在更多的锚固点,对Pd具有最高的分散度,赋予其最高的催化活性。产物选择性没有明显的差异,Pd/PNPC-2对苯甲醛和环氧苯乙烷的选择性分别为57.59%和22.63%。

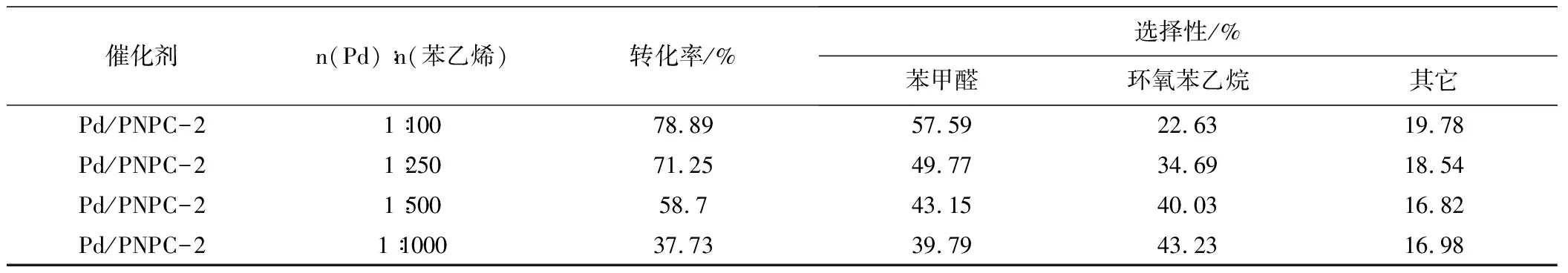

表3 Pd浓度对苯乙烯有氧氧化的影响

不同Pd浓度对苯乙烯催化氧化的数据如表3所示。Pd浓度增加时,苯乙烯转化率随之增大,这和活性位点的增多有关。产物选择性的变化更值得我们关注,随着Pd浓度增加,苯甲醛选择性增加,环氧苯乙烷选择性降低。从两种反应途径的竞争机制考虑,高浓度Pd下C=C键完全断裂生成苯甲醛(途径1)变为主要反应路线。

图8 反应时间对苯乙烯有氧氧化的影响

反应时间越长,苯乙烯转化率越高。14h后转化率即达到98.21%,对苯甲醛和环氧苯乙烷的选择性分别为56.67%和23.89%。反应前期环氧苯乙烷选择性呈增加趋势,这和苯甲醛浓度的增加有关。过渡金属和醛的体系可促进烯烃的环氧化,这在其它研究中已被证实[16]。苯甲醛选择性在14 h后略微下降,这可归因于苯甲醛继续氧化生成苯甲酸。

图9 苯乙烯催化氧化过程中Pd/PNPC-2的循环实验

Pd/PNPC-2作为催化剂的6次循环反应中,苯乙烯转化率相差无几,说明该催化剂仍保持较高的催化活性,具备较长的使用寿命,和XRD得出的结论相一致。

4 结论

以PCMVImTf2N为前驱体,三嵌段共聚物F127为牺牲模板,高温碳化后制备了氮掺杂多孔碳材料。吸附还原后Pd被负载到碳上,考察其对苯乙烯有氧氧化的催化活性,并对碳材料和催化剂进行了表征。

(1)氮元素的含量受F127的添加比例的影响,最高达到13.85%,且掺杂氮中石墨-N和吡啶-N最丰富。

(2)F127的添加扩充了碳材料的孔隙,SBET最高达到903.7 m2/g。

(3)制备的氮掺杂多孔碳实现对Pd的高分散,是苯乙烯有氧氧化的高效催化剂,在6次循环使用后仍保持高的催化活性。