吉林引松工程超长有压隧洞关键技术

齐文彪, 刘 阳, 薛兴祖, 徐世明, 马振洲

(吉林省水利水电勘测设计研究院, 吉林 长春 130021)

0 引言

吉林省中部城市引松供水工程(简称“吉林引松工程”)是国家“十三五”规划的172项重大节水供水工程之一,同时也是吉林省有史以来规模最大、技术难度最大的大型跨区域引调水工程。国内已建和在建的超长引水隧洞如引大入秦工程、引黄入晋工程、辽宁大伙房输水工程、引大济湟工程等均为无压隧洞,吉林引松工程采用超长有压隧洞技术,具有增加调水量等显著优势。沈家俊[1]从工程布置、结构设计和工程施工角度对锦屏二级水电站有压隧洞进行了详细介绍; 宋岳[2]结合引黄入晋工程从地质方面对TBM施工穿越灰岩地区技术进行了分析; 林秀山等[3]针对小浪底工程后张法无黏结预应力隧洞衬砌模型试验进行了研究; 蔡斌等[4]对《工程岩体分级标准》与Q分类法、RMR分类法的关系进行了对比分析; 严振瑞等[5]结合东深供水改造工程对直径4.8 m大型无黏结预应力涵管进行了有限元仿真数值分析; 邬爱清等[6]结合三峡工程对地下厂房岩体稳定性分析的块体理论方法进行了探讨。

目前国内对超长隧洞的研究方向一般限于施工布置、施工方法,一些结构性的关键技术问题如超长有压隧洞围岩分级、TBM穿越灰岩区技术、大型现浇预应力环锚衬砌现场原位试验等,目前国内外尚无成熟设计理论和规范可供借鉴,本文从上述几方面对超长有压隧洞的关键创新技术进行探讨。

1 工程概况

吉林引松工程从松花江上丰满水库引水至吉林省中部地区,向长春市、四平市、辽源市等11个市(县、区)的城区,以及供水线路附近可直接供水的26个镇供水,同时退还和增加农业用水及河道生态用水,改善生态环境。工程年最大引水量为10.29亿m3,设计引水流量为38.0 m3/s。工程由丰满水库取水口、1条输水总干线、1处分水枢纽、3条输水干线、3个调蓄水库、11条输水支线组成。

输水干线全长263.45 km,包括总干线、长春干线、四平干线和辽源干线,在总干线末端冯家岭分水枢纽调压井下游连接2座提水泵站(四平干线、辽源干线);输水支线全长274.465 km[7]。总干线及下游的长春干线,采用全程自流有压输水方式,有压隧洞总长99.2 km,其中丰满水库—饮马河段最大自然洞长72.1 km,开挖洞径7.90 m,使用3台开敞式TBM组合钻爆法施工。

2 TBM穿越灰岩地区技术

2.1 地层岩性及地质构造

总干线石门子河—饮马河段线路,在饮马河右岸TBM穿越7 921 m的灰岩地层, TBM开挖施工历时376 d。本段线路穿越的地层岩性主要为古生代石炭系与泥盆系灰岩、石炭系凝灰岩、三叠系凝灰岩、华力西晚期闪长岩等。其中灰岩地层中见砂岩、炭质板岩、泥岩、细粒闪长岩等,岩石多见蚀变现象。

TBM穿越灰岩线路勘察主要工作量包括勘探钻孔45个,物探(电法、地震、电磁法、声波测试等)全线,钻孔抽水试验2处,钻孔长观井9个,调查泉水16个,调查民井32个,分析水样51组,分析矿物成分和鉴定磨片55组,降雨、长观井水位、泉水流量动态曲线121个。对总干线隧洞地下水动态变化监测分析时间跨度为2009—2018年,即从工程可行性研究至隧洞施工开挖及衬砌阶段。

本段线路共穿越断层23条,宽度大于10 m的断层有6条,最大断层宽度为50 m,组成物质为泥及岩屑,断层泥厚度为0.5~5 cm。

2.2 初步设计阶段岩溶地质

地下岩溶主要是近浅表的溶沟、溶槽、溶蚀裂隙、溶洞,充填有紫红色残积土及块石,溶洞中见水流沉积物,发育的深度为30~50 m。30 m以上到基岩面之间相对较发育,发育的部位主要位于较大的沟谷及附近,分水岭地段发育相对较弱。基岩面到30 m深度内类似地下石林,沟槽相间; 30 m以下岩溶沟、槽密度和规模减小。岩体中非岩溶夹层较多,难以形成大的岩溶系统。发生类似南方大规模涌水涌泥的概率不大,但在小河沿沟、碱草甸子沟及北沟附近可能发生中小规模的涌水涌泥。

2.3 施工期TBM开挖揭露岩溶地质

施工期TBM开挖共发现大型溶洞、中型溶洞、小型溶洞、溶孔、溶蚀裂隙、溶蚀宽缝和溶蚀条带52处。1)洞线高程以上: 溶蚀裂隙、溶蚀宽缝; 2)洞线高程: 溶蚀条带、溶腔、溶洞; 3)洞线高程以下: 岩溶不发育。大中型溶洞9处,主要分布在顶拱、上断面和侧壁,个别全断面分布,看不出明显形状。最大尺寸溶洞长度为22 m、宽度大于8 m、深度为4~5 m。溶洞内充填泥、碎块石及岩屑等,个别位置发育方解石晶簇,局部位置存在无填充空腔。

2.4 施工期涌水

施工期发生2次较大的涌水,在掌子面涌水急剧增加。刀盘水位上升至主大梁从刀舱孔涌出和盾尾边墙涌出,刀盘前方石渣输出困难、连续皮带机系统打滑、TBM行走及运输轨线被淹、电气设备故障频发,迫使TBM掘进停止,隧洞积水急剧上升并自流出洞,分述如下。

2.4.1 小河沿段(桩号66+342~+338)涌水

2016年2月29日,小河沿段发生涌水,涌水类型为脉状岩溶管道涌水。3月1—9日观测到的最大涌水量为921.82 m3/h,最小涌水量为415.38 m3/h。附近有钻孔长观井2个,民井观测井2个,泉水观测点1个。地下水有2个来源: 1)沿着F34-1断层破碎带流向洞内; 2)沿着东侧沟谷溶蚀裂隙、溶洞流向洞内。涌水对断层破碎带上的村屯民井和泉水影响很大,地下水下降40~50 m。涌水没有影响到邻谷的地下水。桩号66+356~+340隧洞左上侧有一溶蚀宽缝。小河沿沟段涌水如图1所示。

图1 小河沿沟段涌水Fig. 1 Little river line water inflow

2.4.2 北沟段(桩号64+746.5~+699)涌水

2016年5月30日,北沟段发生涌水,涌水类型为脉状岩溶管道涌水,涌水中含泥砂、碎块石量大。5月31日—6月2日观测到的最大涌水量为718.04 m3/h,最小涌水量为324.37 m3/h。附近有钻孔长观井2个,民井观测井2个,自来水井观测井1个,泉水观测点1个。地下水有2个来源: 1)沿着断层破碎带溶蚀裂隙、溶洞流向洞内; 2)沿着东侧沟谷溶蚀裂隙、溶洞流向洞内。涌水对村屯民井影响很大,地下水下降12~79.4 m。涌水没有影响到邻谷的地下水。北沟段共3处涌水,均在溶蚀槽位置。

2.5 TBM穿越岩溶涌水技术

1)隧洞洞线主要沿山脊或分水岭布置,在灰岩边部的高位置穿过,属于补给区,径流排泄条件较好,降雨径流经沟谷很快排泄到饮马河; 2)采用开敞式TBM施工,在饮马河阶地洞外组装逆坡掘进,涌水可直接自流排入饮马河; 3)在洞内钻孔勘察,TBM刀盘后退,在掌子面采用坑道钻机进行钻探; 4)在洞内采用搭载在TBM刀盘上的三维激发极化超前探测仪器探测掌子面上游地下水情况; 5)在地表钻孔跨孔电阻率CT探测法、高密度电法勘察掌子面上游岩溶情况; 6)在洞内对涌水岩溶灌浆,控制涌水,将出水点集中引排; 7)在下游小河沿竖井、碱草甸子竖井和隧洞出口设置涌水抢险排水系统; 8)动态监测分析钻孔长观井、民井观测井、泉水观测点长期和涌水同期系统的地下水,判断地下水来源,预测可能的最大涌水量; 9)涌水流量减小到TBM电气设备能正常工作后,TBM刀盘顶着岩溶涌水逆坡掘进。

3 工程岩体质量分级和岩体物理力学研究

3.1 总干线隧洞地质条件

总干线隧洞岩性共有35种,主要有花岗岩、凝灰岩、安山岩、砂岩、砂砾岩、泥岩、灰岩,共查得与洞身相交断层56条、物探异常带42条、遥感解译断层7条。

3.2 总干线隧洞岩体力学试验

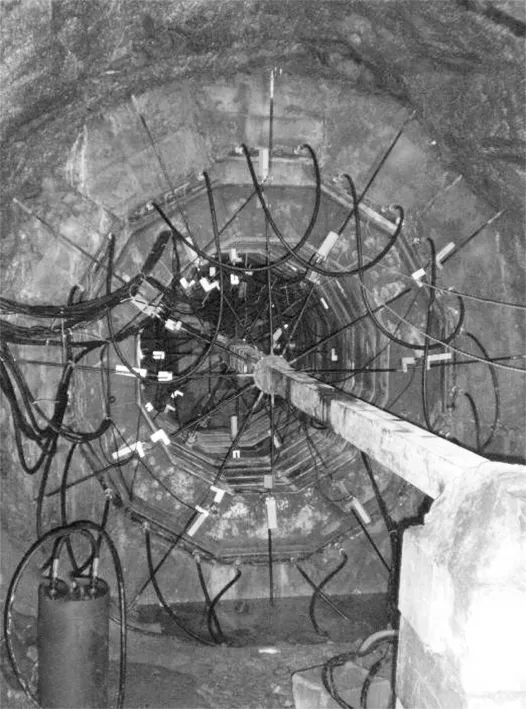

在总干线隧洞段布设的2个勘探试验洞进行现场岩体变形和直剪试验,如图2所示。在TBM隧洞开挖后的灰岩段主洞内进行现场承压板法岩体变形试验,如图3所示。

现场试验主要内容如下: 1)针对闪长岩、凝灰岩开展岩体变形、抗剪试验,以获得主要围岩变形、抗剪强度参数; 2)针对微新闪长岩、弱风化凝灰岩开展弹性抗力的液压枕试验,以获得其弹性抗力系数及大尺度岩体变形参数; 3)针对灰岩开展岩体变形试验,以获得围岩变形参数。

图2 现场液压枕试验Fig. 2 Site hydraulic pillow test

图3 承压板法岩体变形试验Fig. 3 Rock mass deformation test

3.3 总干线隧洞围岩质量分级及力学参数综合取值研究

总干线隧洞初步设计阶段围岩分类采用水电HC法,考虑本工程洞线长、地质条件复杂、沿线路定量分级和提供物理力学参数有一定局限性,根据室内和现场岩体力学试验资料,采用BQ分类法进行围岩质量分级,并与现场开挖后的实际围岩分类进行对比分析。

根据总干线隧洞TBM开挖和钻爆法揭露的围岩分类实际情况可以看出: 1)在丰满水库取水口—饮马河段隧洞,自然洞长72.1 km,隧洞埋深80~540 m,岩性主要是花岗岩、凝灰岩、安山岩、闪长岩、砂岩、砂砾岩、灰岩,施工开挖揭露的围岩分类整体要好于初步设计阶段水电HC法的围岩分类,而与BQ法修正后围岩分类接近; 2)饮马河—冯家岭段隧洞,自然洞长25.67 km,隧洞埋深18~165 m,岩性主要是凝灰岩、泥岩、灰岩、花岗岩、砂岩、砾岩,施工开挖揭露的围岩分类与初步设计阶段水电HC法的围岩分类及BQ法修正后围岩分类接近。

总干线隧洞工程岩体变形参数的选取对工程投资和安全相当敏感,通过现场变形试验、抗剪试验、径向液压枕法试验,并结合声波测试、地应力测试等研究工作,取得了部分岩体力学参数试验值。通过现场原位试验值与采用围岩分类[BQ]值法获得的参数值对比分析,采用经验公式计算围岩物理力学参数,对超长有压隧洞围岩物理力学参数的计算和选取具有借鉴和参考价值。

4 隧洞现浇无黏结预应力衬砌原位试验研究

4.1 无黏结预应力环锚衬砌隧洞段概况

总干线14段、总长14.756 km隧洞属于浅埋隧洞,围岩类别主要为Ⅳ—Ⅴ类。隧洞内径有6.8 m和5.1 m 2种,最大内水压水头为68 m。经分析计算,隧洞上覆围岩厚度不能满足挪威准则、水力劈裂准则和初始应力场最小主应力准则,采用后张法无黏结预应力环锚衬砌。

目前国内引水隧洞采用无黏结预应力环锚衬砌结构的工程有小浪底水利枢纽排砂洞、辽宁大伙房水库输水工程。由于施工工艺复杂和锚具槽漏油问题,制约了无黏结预应力环锚衬砌技术的运用和发展,进而制约了大型有压调水工程的发展。需要通过原位试验研究,突破技术瓶颈。

4.2 预应力环锚衬砌原位试验主要内容

1)预应力损失参数试验研究; 2)锚具槽回填微膨胀混凝土试验研究; 3)施工工艺研究; 4)数值建模方法与试验方案研究; 5)现场原位试验和室内锚具槽模型试验力学特性研究; 6)三维数值仿真计算分析和现场原位试验进行预应力环锚衬砌结构优化研究。主要包括: 预应力钢绞线环绕方式(单层双圈和双层双圈)研究; 锚具槽布置位置(底部0°单排或左右两侧45°交叉)研究; 锚具槽交叉角度(60°、90°、120°)研究;衬砌厚度(0.45、0.5、0.55 m)研究; 锚具槽间距(0.4、0.45、0.50 m)研究;洞型为马蹄形和圆形隧洞的受力结构研究[8]。

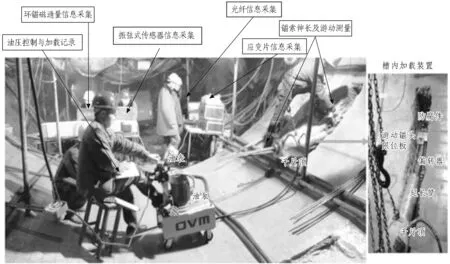

4.3 预应力环锚衬砌原位试验

原位试验段选取4段共18 m,分段进行现场对比试验。浇筑室内锚具槽模型,进行千斤顶和偏转器的摩擦损失测定试验,锚具槽自密实微膨胀混凝土配合比、工艺试验和微膨胀变形和应力测试(见图4)。该试验包括6项创新技术: 1)严寒地区最长预应力结构; 2)提出了能有效模拟预应力环锚与混凝土及围岩协调作用新的数值模型; 3)研发了自密实微膨胀混凝土回填锚具槽技术; 4)首次研发了大型扁千斤顶内水加压荷载模拟系统; 5)大型无黏结预应力环锚原位试验检测系统; 6)单层双圈无黏结预应力环锚结构。该试验采用了数值模拟、预应力环锚原位试验和监测反馈分析综合手段,采用137个监测设备对围岩及衬砌的工作状态进行监测。现场预应力钢绞线张拉图如图5所示。

图4 室内锚具槽模型试验图Fig. 4 Indoor anchorage groove model test

图5 现场预应力钢绞线张拉图Fig. 5 On-site prestressed steel strand tension

4.4 现浇无黏结预应力混凝土衬砌试验成果

通过现场原位试验,提出了预应力环锚衬砌结构的优化方案: 采用圆形衬砌断面,预应力钢筋采用高强度无黏结低松弛1 860级钢绞线,钢绞线布置为单层双圈4×ϕ15.2 mm型式,4根预应力钢绞线从锚固端起始至混凝土衬砌内部外侧,沿外层圆周环绕2圈后进入混凝土衬砌内侧张拉端,钢绞线锚固端与张拉端包角为2×360°,钢绞线最大张拉力为1 395 MPa。锚具槽左右2侧45°交叉布置,衬砌厚度优化为0.45 m,锚具槽间距为0.5 m。

研发的锚具槽自密实微膨胀混凝土回填技术解决了锚具槽漏油问题,解决了我国长距离有压隧洞无黏结预应力结构的安全耐久性问题;提出预应力环锚衬砌结构的材料和施工关键控制指标,为环锚衬砌工程的广泛应用提供了技术基础。

本工程实际有14.756 km隧洞采用现浇无黏结预应力混凝土衬砌。通过试验优化,较双层双圈方案节约投资5 350万元;与钢板衬砌方案相比,节约投资5.7亿元。

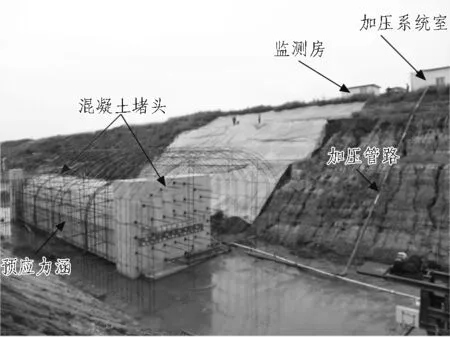

5 现浇预应力涵原位试验研究

5.1 现浇预应力涵概况

总干线超长有压隧洞穿越4段河谷、沟谷等浅埋段,共计1 948 m,线路顶覆土深度为5.8~13 m,成洞条件极差,采用“内圆外城门洞型”现浇预应力涵结构,涵洞内径为5.1 m,最大内水压力为0.61 MPa。每12 m为一标准段,顶部和侧壁厚度为0.45 m,底部厚度为0.8 m。钢绞线采用单圈对锚(包角372°)布置,预应力筋束沿管道轴向的中心间距为350 mm。扁形锚板尺寸为120 mm×60 mm×85 mm(长×宽×高),6孔。锚具槽回填采用微膨胀自密实混凝土。

目前国内现浇预应力涵结构最大内径为4.8 m,用于东深供水工程。该预应力涵最大内水压力为0.3 MPa,覆土厚度为2~6.6 m。内径为5.1 m大型现浇预应力涵在国内尚属首例,又处于严寒地区,内水压力大,故开展原位试验研究十分必要[9]。

5.2 现浇预应力涵原位试验

5.2.1 三维数值仿真结构计算分析

通过计算分析获得了预应力涵结构在张拉、充水加压、填土及加压和放空检修4种工况下的变形特征和应力分布特征,并对预应力钢绞线布置方案和间距进行对比分析。

5.2.2 现场原位工艺试验

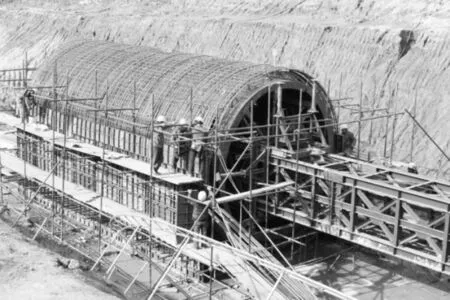

原位试验管长24 m,分2节,每节长12 m。第1节管预应力钢绞线采用单圈对锚布置方案,间距为300 mm; 第2节管预应力钢绞线采用双圈螺旋对偶布置方案。现场钢绞线布置如图6所示。

图6 现场钢绞线布置Fig. 6 Layout of steel strand on-site

5.2.3 现场原位结构力学试验

该试验内水压力直接采用涵内充水加压,有6项创新技术: 1)设计加工了自适应变形的柔性封堵系统对涵管充水进行密封; 2)设计加工了气-液复合加压稳压系统进行管内充水加压; 3)设计加工了水下收敛计进行管内壁收敛变形监测; 4)采用分布式光纤传感器进行全断面环向监测钢绞线变形和应力; 5)涵管混凝土内布置环向磁通量传感器,长期进行环向监测钢绞线变形和应力; 6)涵管钢绞线采用双圈螺旋对偶布置形式,结构可靠,施工简便。

现场试验充水加压按16、36、50、61 m 4个压力等级进行加压。预应力涵内水加压布置如图7所示。

图7 预应力涵内水加压布置Fig. 7 Arrangement of prestressed culvert water pressure

5.3 现浇预应力涵原位试验成果

现场原位试验成果表明: 1)第1段涵管钢绞线张拉后有效预应力分布规律与数值模拟一致。混凝土内、外圈环向应力分布类似,左右基本呈轴对称,涵底压应力较小,涵管中上部压应力最大,至顶部时环向压应力又变小。充水加压后钢绞线有效张拉预应力的大小与分布规律均无显著变化,与数值模拟得到的结果一致;涵管混凝土总受力状态为受压状态,环向压应力有富余。2)第2段涵管钢绞线张拉后,钢绞线的2个张拉起始点的有效张拉力最大,沿着两侧对称的720°圆周路径逐渐减小,直到双螺旋形钢绞线的中点张拉力变得最小。混凝土内、外圈环向应力分布与第1段类似。充水加压后钢绞线有效张拉预应力的大小与分布规律均无显著变化; 涵管混凝土总受力状态仍为受压状态,环向压应力富余不大。

工程施工采用第1段涵管布置型式,采用高强度无黏结低松弛1 860级钢绞线,钢绞线布置采用单圈对锚6×ϕ15.2 mm型式,公称截面面积Ap=6×140 mm2。预应力筋束沿管道轴向的中心间距为350 mm,涵管左右外侧底板预留锚具槽,布置扁形6孔锚板,锚具槽回填微膨胀自密实混凝土。现浇预应力涵施工长度为1 948 m,与钢板外包混凝土结构方案相比节约投资7 275万元。

6 TBM施工段花岗岩Ⅰ、Ⅱ类围岩不衬砌研究

总干线丰满水库—饮马河段,由3台TBM和部分钻爆法施工,隧洞施工揭露的花岗岩Ⅰ、Ⅱ类围岩总长度为11.988 km,其中TBM施工连续长度较大的几段总长度为4.5 km,隧洞埋深为100~336 m,对此部分进行不衬砌研究,仅依靠围岩承担内外水压力和限制内外水渗透。

6.1 围岩破裂损伤现场原位观测和试验研究

以钻孔试验为主,通过现场和室内测试与试验综合判断分析围岩损伤区和损伤深度、围岩损伤演化过程,进行了应力波相关因素影响和节理岩体相关因素影响理论模拟和试验,对隧洞围岩破裂裂隙圈运用单孔摄像法和双孔雷达法进行测定,研究不同埋深、地应力、岩体渗流的围岩变形破裂机制。开发了基于钻孔电视图像深度学习的围岩破裂裂隙圈自动识别技术[10],基于深度学习中的全卷积神经网络FCN(fully convolutional network)模型,发现只在1.5~1.9 m有1个环绕洞周的环向微裂隙产生[11]。

6.2 寻找关键块体理论方法研究

在长大隧洞内进行地质编录,对可能形成关键块体的部位采用全站仪和激光笔根据几个特征点绘出开挖面上出露的节理、裂隙结构面,通过结构面网络模拟技术构建岩体的空间网络三维结构模型;并基于关键块体理论建立软件分析平台,形成隧洞围岩探测与稳定评价系统,找出关键块体。发现Ⅰ、Ⅱ类围岩洞段出露结构面间距大、分布稀疏,组合切割围岩形成关键块体的概率很小,经计算不需支护。

6.3 岩石裂隙网络水力学研究

选定的中细粒花岗岩Ⅰ、Ⅱ类围岩不衬砌段总长度为1.615 km,埋深为100~336 m,根据2009—2018年的钻孔长观井、民井观测井的降雨、长观井水位动态曲线,结合现场观察和钻孔试验及地应力,发现隧洞洞壁呈干燥状态,节理、裂隙延伸较短端部尖灭,结构面是闭合的,沿洞周呈环形的裂隙很少,裂隙被方解石和石英等矿物充填,呈很薄的钙质胶结,裂隙与岩体内其他裂隙是不连通的孤立裂隙,在有压隧洞内外水的长期作用下不能形成渗流通道。只有极少的节理裂隙面有浸水渗水,采用湿磨细水泥灌浆处理[12]。

6.4 大洞径不衬砌有压隧洞阻力系数研究

为研究有压隧洞过流能力,参考国外已建TBM施工不衬砌有压隧洞糙率实测和研究成果[13],结合本工程隧洞TBM开挖蛇形变量和围岩表面粗糙度实际情况,综合分析研究确定TBM开挖的不衬砌花岗岩隧洞糙率n= 0.015 7 ± 0.000 8。

7 结论与体会

1)结合工程开展了大量科学试验研究,其中隧洞无黏结预应力技术将已有工程的双层双圈优化为单层双圈,极大地降低了施工难度,节省了工程投资。

2)通过岩溶地质勘察和可靠的技术手段,使大直径开敞式TBM掘进机成功穿越地下水丰富的浅埋岩溶地区。

3)无黏结预应力现场原位试验中采用的分布式光纤传感器进行全断面环向监测模拟方法和技术、扁千斤顶模拟水压技术、具有微膨胀特性的自密实混凝土成套技术均为国内首创。

4)严寒地区大直径高内水压深覆土现浇预应力涵技术、对围岩分级采用BQ法进行对比分析、采用关键块体理论分析等创新技术,解决了超长有压隧洞关键技术问题,对长大调水工程具有重大的理论借鉴和工程参考价值。

5)关键技术中的超长有压隧洞水动力特性理论与水力控制理论、超长有压隧洞及冯家岭分水枢纽调压井与泵站压力罐大型水工水力学模型试验研究及其设计对策还需要进一步总结研究。