重卷检查机组中纠偏系统的设计与研究

查德根

(上海宝菱冶金设备工程技术有限公司,201900)

重卷检查机组是冷轧处理生产线系列机组中末端的生产机组,是对带钢进行质量检查和质量把关的关键机组之一。机组带钢在连续、重载、高速运行过程中,由于带钢来料很长、来料缺陷、辊系设备制造、设备安装误差、电气控制不良等因素,使带钢运行过程中发生带钢中心偏离机组中心(带钢跑偏)现象。生产过程中的带钢跑偏会影响工艺处理设备(比如切边剪)的使用,影响机组连续性,降低生产效率,跑偏严重时甚至可能会产生重大的碰撞事故,对设备、钢带和人员产生损害。带钢卷取时会导致边部不齐,导致钢卷塔形、严重错边、边部溢出等缺陷,导致钢卷运输、储存过程中不方便,造成带钢边部损坏,影响产品合格率和成材率,无法满足下游用户的产品需求标准。实际生产中,最终用户对于成品冷轧板带,特别是高端板带产品如汽车板、家电板、硅钢板的板卷塔形、层间差等边部质量有很高的具体保证值要求。因此,重卷机组设计中,除了保证设备的制造、安装精度,机组必须配置精度高、响应快的自动纠偏系统。本文在分析重卷检查机组中带钢边部跑偏原因的基础上,结合重卷检查机组的工艺布置和边部对齐精度要求,提出机组纠偏系统的设计方案,确定纠偏装置的主要参数设计思路。通过不断实践和设计改进,产品边部对齐精度不断提高,满足了生产要求。

1 机组带钢跑偏分析

1.1 机组布置与纠偏需求

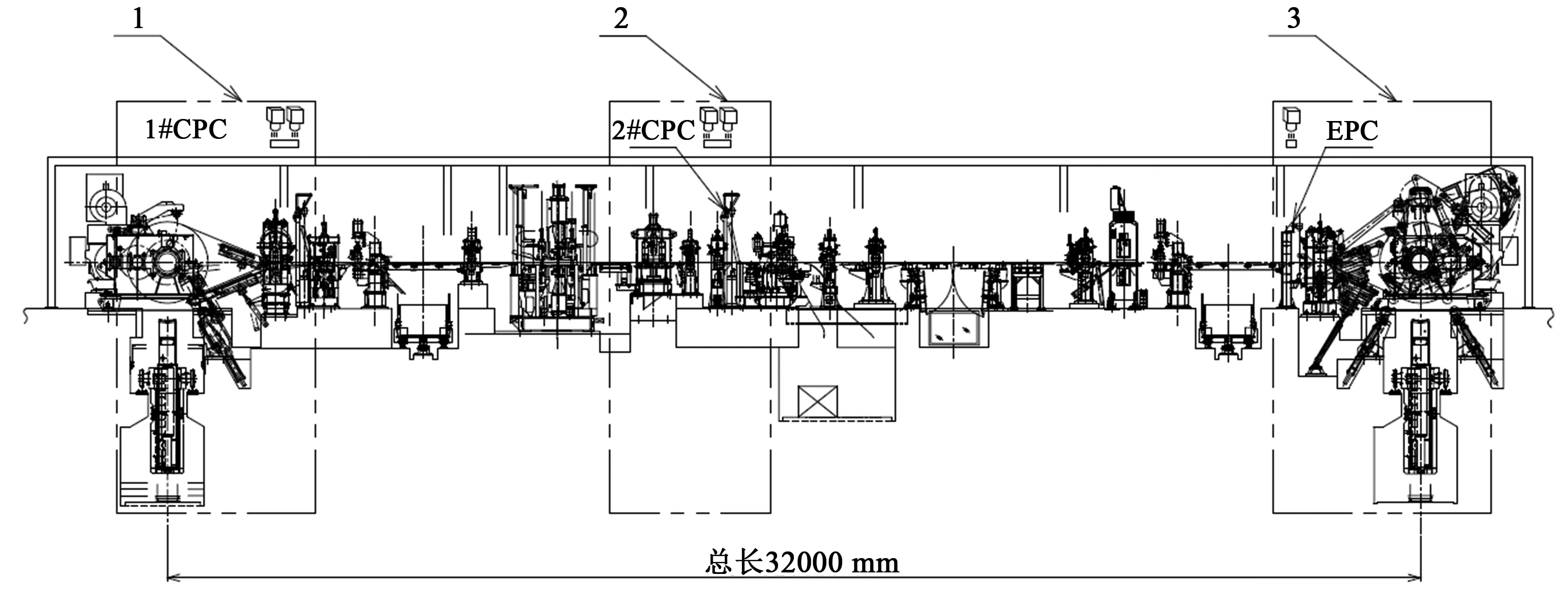

重卷检查机组基本功能包括切边、检查、重卷、分卷、涂油、取样、打磨等。机组主要技术参数包括:机组年产量、机组速度、来料钢种及强度、带钢及钢卷尺寸重量、涂油量等。图1为重卷机组布置简图。其年产量约20万t,带钢运行最高速度250 mmin,带钢来料厚度0.45 mm~3.0 mm,宽度800 mm~1730 mm,带钢强度σymax=780 MPa,带钢最大总张力约70 kN,机组全长约32 m,按照工艺流程布置可划分为入口段1、中间段2和出口段3三个单元。入口段设备1包括入口上卷设备、开卷机、入口转向夹送辊、入口剪、焊机等设备。通过开卷机和入口转向夹送辊可实现带钢的开卷及入口穿带。带头在入口剪处切废后,导入焊机,带头与上卷带钢带尾焊接,实现机组连续运行。入口段需纠正来料带钢的塔形、错层,带头带尾异常等缺陷,保证正常运行的初始对中精度。机组中间段2包括切边剪和检查段。切边剪可根据下游用户要求宽度和边部质量剪切带钢边部。检查段区域进行带钢的表面质量检查,包括

1—入口段 2—中间段 3—出口段图1 机组布置简图Figure 1 Units layout diagram

可采用在线双面检查、离线检查和带钢打磨等。运行过程中需保证带钢顺利进入切边剪,保证两边剪切的最小宽度,不得出现单边剪切导致带钢不能正常运行的现象。中间段需保证带钢进入圆盘剪的对中精度。机组出口段3包括涂油机、出口剪切及取样装置、卷取机以及离线出口辅助设备。作为成品卷生产机组,带钢卷取的边部对齐精度非常重要,要求也非常高。在实际生产中,钢卷的边部对齐保证值甚至是层间差≤1 mm,整卷塔形≤3 mm。

1.2 带钢跑偏因素分析

带钢跑偏是指带钢运行和卷取过程中带钢中心偏离机组枢轴线(机组理想中心线)。造成带钢跑偏的原因很多,包括来料、机组工艺布置、设备制造、装配、长期不均匀磨损、电气控制不良等。主要包括:

(1)带钢来料因素。来料带钢展开很长,运行过程中容易跑偏。若带钢厚度1.0 mm,带钢完全展开长度超过2 km,展开后重卷容易跑偏。机组运行速度越快,跑偏也越大。若直径1 m的转向辊中心线倾斜0.1°,当运行转速为100 mmin,则1 min内的横向跑偏量约100 mm。来料本身的不规整,例如来料带钢宽度误差、断面不规则以及板形差等因素。带钢厚度断面方向呈楔形,或断面中心两侧不对称、来料的镰刀弯、单侧的浪形都会使得高速运行的带钢运行或卷取时带钢跑偏。

(2)机组工艺布置因素。机组长度和机组工艺布置不合理产生的带钢跑偏,机组越长,带钢荡下量越大,带钢越容易跑偏。机组中布置的工艺设备也会导致带钢跑偏,例如切边剪切边时两边载荷的不对称,剖分剪中剖分后带钢在宽度方向上载荷不匀容易导致跑偏。涂油后带钢的表面摩擦系数降低,也会放大带钢的原有跑偏。

(3)机组设备的制造、装配和磨损偏差。辊子在制造过程中留下的同轴度误差、回转误差等导致辊子回转表面与机组中心线不垂直。辊子安装时上下夹送辊不平行导致上下辊交叉夹送,夹送辊的带钢宽度方向压力不匀,都会导致带钢跑偏。辊子的工作侧和传动侧水平度超差,机组辊系回转中心安装时偏向一个方向造成累计偏差。长期使用后设备及辊身的不均匀磨损造成辊子回转中心和机组中心的不垂直也会导致带钢运行发生偏移。

(4)电气控制系统原理或控制精度不良。机组电气系统的控制模型、控制精度、纠偏响应速度和频率不合理,机组在加减速等过渡过程中张力控制不稳,也会导致或加重带钢跑偏。

实际生产过程中带钢跑偏是以上各种因素的叠加结果。虽然理论上可通过使用特形辊如齿形辊、凹凸辊,配置侧导辊等机械装置进行纠偏,但最直接有效的对策是在机组中布置纠偏系统,通过过程控制,将带钢跑偏控制在允许的范围内。

2 纠偏系统的控制原理

2.1 控制原理

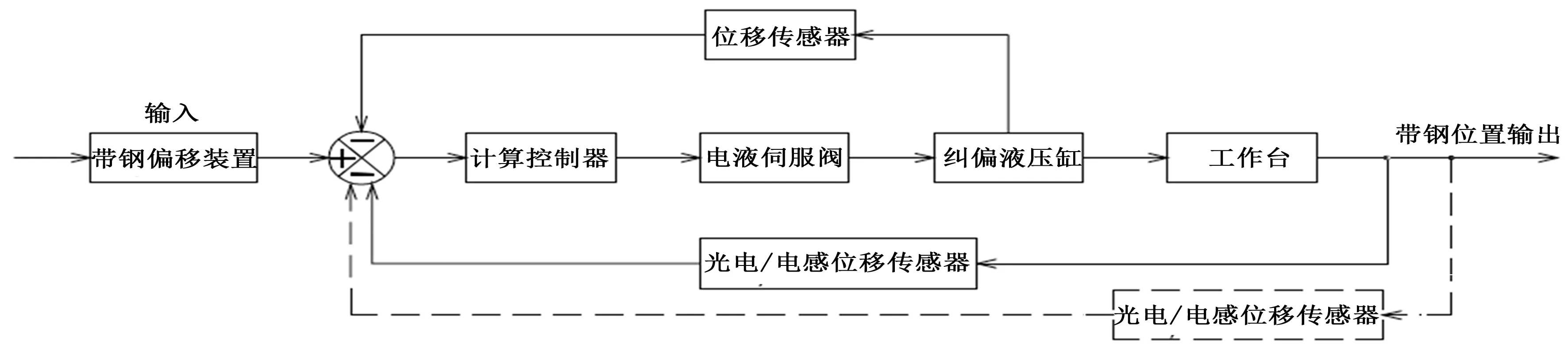

重卷机组的纠偏包括入口开卷机纠偏、中间纠偏、出口卷取机纠偏等型式,采用机、电、液一体化的控制系统,由位置检测元件、控制系统、执行元件等组成(见图2)。系统采用连续的闭环控制调节系统,由光电或电感传感器连续测量行进带钢边部的位置变化,CPC为双边位置检测,EPC为单边位置检测。带钢运行时,带钢的边部位置偏差信号输送到数据计算控制器进行数据处理,计算出执行机构带钢需要的纠偏量。电控系统的输出值与液压控制的电液伺服阀相连,进行电液信号转换。伺服阀驱动纠偏缸驱动机架(工作台)以计算设定的速度和频率进行左右移动或摆动,通过纠偏辊或卷筒带动带钢侧向移动,以调整跑偏带钢回到预定的位置,实现带钢自动纠偏功能。机组也可能在机组中间段位置布置一套位置检测传感器(图2中虚线部分),将带钢位置偏差信号输送到入口数据计算控制器,共用开卷机纠偏控制和执行装置,对入口纠偏的纠偏量进行修正,即所谓的串级控制(Cascade)。

图2 纠偏系统控制原理图

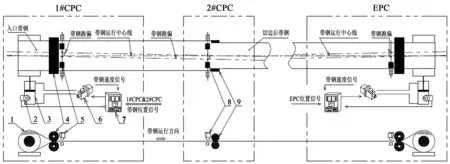

1—开卷机及钢卷 2—纠偏缸位置传感器 3—纠偏缸 4—入口转向辊 5—1#CPC位置检测传感器6—伺服阀 7—计算控制器 8—2#CPC位置检测传感器 9—切边剪图3 重卷机组的纠偏系统布置Figure 3 Rectifying system layout of rewinding unit

2.2 设计计算

纠偏系统的设计参数主要包括纠偏量、纠偏角、纠偏间距、纠偏移动速度、响应频率、纠偏缸及液压源能力,还包括纠偏辊等的机械设计。

(1)纠偏量Δ与纠偏角θ

纠偏角是运行中的带钢中心线偏离枢轴线(离线中心线)的角度,最大纠偏角以不得使带钢在纠偏过程中边部带钢发生塑性变形为条件,一般设计时要求θmax≤5°。最大纠偏量Δ、纠偏摆动中心点到纠偏辊外圆的间距L和纠偏角之间的关系为:

Δ=L·θmax

(1)

式中,Δ、L的单位为mm,θ的单位为(°)。

(2)纠偏间距B

纠偏间距B是指带钢纠偏辊中心到其下部转向辊(圆盘剪)中心的间距。通常规定此间距为带钢宽度的3倍左右,间距太小会使带钢边部纠偏时发生塑性变形,间距太大,纠偏效果差,结构庞大。

(3)纠偏缸选择

纠偏缸需要的驱动力F(以开卷机纠偏为例)为:

F=(W1+W2+T)·μ

(2)

式中,W1为钢卷重力,单位为N;W2为移动设备重力,单位为N;T为带钢最大张力,单位为N;μ为滑动摩擦系数。并据此选择和计算纠偏缸及其他参数。

3 重卷机组中纠偏系统的应用

图3为某大型钢厂重卷机组中纠偏系统的布置简图。机组沿带钢运行方向,布置3套自动纠偏系统。其中,在机组入口侧布置一套纠偏系统,即开卷机自动纠偏对中(1#CPC,Center Position Control),提高来料带钢的初始对中精度;机组中间段布置1套纠偏装置,即切边剪前自动纠偏对中(2#CPC),保证带钢进入切边剪前的对中精度,保持切边剪连续剪边;出口段布置1套边部纠偏装置,即卷取机自动纠偏对边(EPC,Edge Position Control),保证出口带钢边部对齐精度。机组从入口到出口布置的3套纠偏装置,纠偏精度逐渐提高,直至达到用户交付标准。

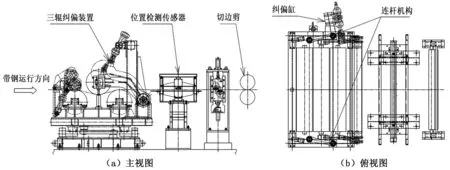

图4 三辊纠偏装置简图

3.1 开卷机自动纠偏装置(1#CPC)

开卷机自动纠偏包括开卷机及钢卷、纠偏缸及其位移传感器,入口转向辊、位置检测传感器,伺服阀以及控制器等(见图3)。检测带钢边部位置的光电传感器布置在入口转向辊之后。系统将同时检测带钢两侧边位置数据传输到计算器,计算出带钢中心的实时偏移量,由控制器比较带钢实时中心和预设中心的差值X,通过液压伺服阀驱动安装在开卷机底座上的纠偏液压缸推拉滑动底座,带动卷筒上的钢卷,使带钢中心从来料方向上进行纠正。由于开卷机和入口转向辊通过连接梁刚性连接在一起,理论上卷筒的偏移位移与监测到带钢偏移量比接近于1∶1,也就是说检测到的偏移量δ即为纠偏液压缸的行程输入量ΔSt,为反向值。实际生产中,重卷机组来料钢带同一卷内宽度允许变化值在0~10 mm,塔形高度≤30 mm。若开卷机纠偏量即液压缸行程设计为±100 mm,就能够满足使用需要。

3.2 切边剪入口自动纠偏装置(2#CPC)

机组带钢运行过程中,要求带钢边部顺利进入切边剪切边和保证带钢连续运行。理论情况下,开卷机出口1#CPC检测带钢位置,若偏离位置为X,则通过控制器计算,制定纠偏方案,通过开卷机执行油缸,对准带钢中心纠偏带钢,带钢运行无需再纠偏。实际生产过程中,由于带钢来料和设备误差等因素,使得经过纠偏的带钢运行到切边剪入口可能会再次发生跑偏,如同图3中的跑偏。需再次对带钢进行纠偏控制。切边剪入口纠偏装置有两种形式,一种是仅布置探头传感器检测带钢边部位置,不独立配置纠偏执行机构(串级控制型式)的控制装置,另一种是采用1套完整的带钢位置检测及纠偏执行机构的对中装置。

在处理来料带钢品质高,特别是边部缺陷较小的带钢时,通常采用串级控制的CPC纠偏装置(图3)。系统2#CPC检测出的偏移量信号传送至放大运算器,修正开卷机出口的偏离量,调整开卷机CPC执行机构带钢纠偏中心,使其偏移理论中心线,以保证切边剪入口带钢对中与机组中心对中精度。串级纠偏控制系统的优点是减少1套纠偏执行机构,使得机组布置紧凑,也减少了辊子与带钢接触数量,降低带钢表面划伤的概率。

另一种是采用1套独立完整的带钢位置检测及纠偏执行机构的对中装置。通常采用三辊双连杆式纠偏装置(见图4)。由位置传感器检测到带钢中心位置的偏移,通过控制器、伺服阀,驱动纠偏液压缸推拉摆动,带动连杆机构和机架以带动纠偏辊“抓住”带钢反方向偏移,达到纠偏效果。相对于串级控制纠偏,该控制系统与开卷机纠偏控制相对独立,纠偏比较灵活,效果较好,也可以有效地消除来料镰刀弯等偏差。

3.3 卷取机自动纠偏装置(EPC)

卷取机自动纠偏装置与入口开卷机纠偏的基本原理和组成类似,但布置顺序相反,位置检测传感器布置在出口转向辊的入口侧,仅需对带钢单边位置进行跟踪、检测和控制。带钢运行时,传感器连续地实时检测带钢单边的位置,经过控制器、伺服阀、液压缸、卷取机卷筒,实现卷取机自动带钢纠偏对边,达到精确对边卷取的目的。

4 结束语

实际生产中,纠偏的响应频率、纠偏量与纠偏缸位移的比例系数等参数还可根据现场跑带情况实时调节,根据来料情况和精度要求等进行调整。

采用该纠偏系统的重卷机组在宝钢等国内大型钢厂的实际生产中得到了广泛的应用,纠偏效果非常理想,1#CPC对中精度可达到≤2 mm,2#CPC对中精度可达到≤1 mm,EPC对边精度甚至可以达到≤0.5 mm。成品的边部质量和对齐精度完全满足客户要需求。