胶合木T梁弯曲承载力试验研究

杨 涛,王解军,宁 凡,饶真宇

(中南林业科技大学 土木工程学院,湖南 长沙 410004)

欧美学者提出一种由实木锯材正交叠放组胚、结构胶粘结制作的工程绿色建筑材料CLT(Cross laminated timber)正交板,具有良好的整体力学性能和双向强度、自重轻等优点,被广泛应用于欧洲桥面结构[1-2]。至今,关于胶合木矩形梁及正交板(CLT)的弯剪性能已有较多研究[3-8],并取得了大量成果。Rammer[9]通过试验与理论研究,提出了胶合木矩形梁的剪切强度计算公式。

为了增强结构整体性,减小结构振动与变形,减小截面尺寸,节省材料,降低造价,采用桥面板与肋梁胶合,避免钉合产生应力集中、锈蚀松动等缺点[10],提高结构耐久性,考虑到桥面板主要横向受弯的特点与木材力学特性,本研究提出一种理论上适合工程应用的正交胶合木T 梁,且以兴安落叶松为原材,采用新型水基聚氨酯胶粘剂胶合,研究其弯曲承载力,同时与平行胶合木T梁、矩形梁对比试验,分析应变、挠度及极限承载力,探讨各类构件的破坏形态和破坏机理,探究正交T 梁的弯剪承载力计算公式。以往研究常局限于胶合木矩形梁,阻碍了木结构件发展,通过研究木层板排列方向和截面形式对胶合木梁的受力影响,为今后胶合木构件设计提供理论依据。

1 材料与方法

1.1 构件材料及设计

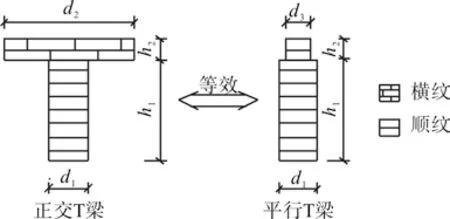

制备3 组共6 根胶合木梁,兴安落叶松物理力学性能由材性实验测得,聚氨酯结构胶物理力学性能由南京天竹科技实业有限公司提供(表1)。A 组(2 根):平行胶合木T 梁,翼缘板与肋梁的木材顺纹方向相同。B 组(2 根):正交胶合木T梁,翼缘板与肋梁的木材顺纹方向垂直。C 组(2根):胶合木矩形梁(用于对比)。正交与平行T梁尺寸相同,均为250 cm×25 cm×29 cm(长×宽×高),两者高跨比均为1/7.6。T 梁截面由肋板和翼缘板组成,梁顶部胶结250 cm×25 cm×5 cm(长×宽×高)的翼缘板;矩形梁与T 梁的肋板尺寸相同,为250 cm×7.5 cm×24 cm(长×宽×高),高跨比为1/9.2。所有胶合木梁均满足《木结构设计规范》[11]构造要求。

1.2 试验方法

试验装置如图1所示,梁计算跨径I0为2.2 m,采用三分点加载[12],T 梁剪跨比为2.52,矩形梁剪跨比为3.04,均小于6(剪跨比小)。采用三脚架固定肋板两侧以防止侧向失稳,在地基支座、分配梁支座以及跨中共设置5 个百分表,分配梁顶部设置20 t 压力传感器;在T 梁跨中翼板顶部均匀布置5 片应变片,肋板顶部(与翼板交接处)、中部、底部对称布置2 片应变片,在T 梁中性轴肋梁一侧布置1 片应变片,共12 个应变测点;矩形梁则在跨中截面左右对称且均匀分布5 片应变片,共10 个应变测点。试验加载主要测试3 组构件挠度、极限荷载和跨中截面应变。采用分级加载方式,所有测量数据均由TST3826 静态应变测试系统同步采集。

2 结果与分析

2.1 破坏形态与机理

实验中三类胶合木梁工作情况类似,代表性破坏形态见图2a ~c,梁局部剪切裂缝见图2d ~e。初始时梁处于弹性工作阶段,当荷载增大至极限荷载的75%~90%时,木梁发出清脆声响,在梁肋中部加载位置附近出现可见的细微初始裂缝;随着荷载继续增大,木梁产生低沉密集声响,初始裂缝逐渐扩展趋向贯通,木梁表面出现褶皱或微裂缝(垫板木材受压屈服凹陷褶皱或木材材料缺陷产生的细微裂缝见图2f),梁严重挠曲;达到极限破坏荷载时,伴随突然的巨响,肋梁中部附近出现较长的贯通纵向裂缝,之后迅速向梁两端扩展,木梁弯曲破坏。

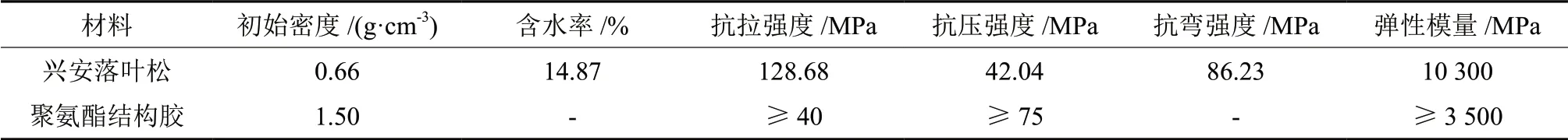

表1 材料物理力学性能Table1 Physical and mechanical properties of the materials

图1 试验加载与测点布置(尺寸单位:cm)Fig.1 Test loading and strain measuring point arrangement (unit: cm)

图2 胶合木梁破坏形态Fig.2 Failure modes of glued timber beams

三类胶合木梁的破坏形态均属于典型的顺纹剪切破坏。由于木材顺纹方向的抗拉压强度较高,抗剪强度低,而本次试验胶合木梁的高跨比大(T梁高跨比为1/7.6、矩形梁为1/9.2,均大于1/10,远大于1/18)、剪跨比小(T 梁剪跨比为2.5、矩形梁剪跨比为3.0,均小于6),其抗弯能力强于抗剪。木材顺纹方向抗剪强度最弱,两个加载位置(荷载作用点)梁截面中性轴附近剪应力最大,当其超过木材顺纹剪切极限强度时,即发生剪切破坏,产生初始裂缝;继续加载使得初始裂缝向跨中延伸为贯通裂缝,这条贯通的水平裂缝即为胶合木梁的剪切主裂缝;随着荷载继续增大,主裂缝延伸至梁端,胶合木梁破坏。平行T 梁、正交T 梁及矩形梁的剪切主裂缝均位于截面中心轴下侧(受拉侧),距中性轴1 ~5 cm,典型的剪切主裂缝分布如图2g 所示。剪切主裂缝位于截面中心轴下侧,是由于梁受弯时,梁顶木材受压屈服早于梁底木材受拉屈服,导致梁截面中心轴逐步下移,最大剪应力位置也随着下移,即最大剪应力发生在截面初始中心轴的下侧附近。

胶合木梁的其它区域产生较轻微的随机裂缝,是由于木材缺陷或胶合面脱胶导致的,但对结构整体受力影响较小。胶合木梁顶、底面尚未压、拉破坏,即使翼缘板是横纹的正交T 梁,也是肋板顺纹剪切破坏。

2.2 荷载-挠度曲线

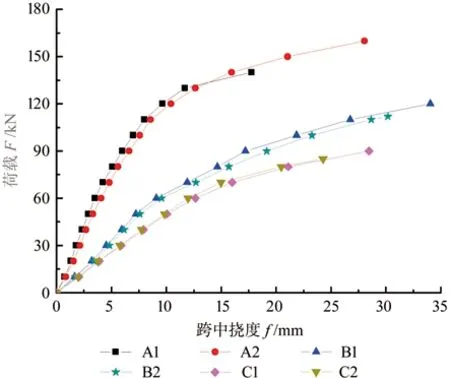

各构件的荷载-挠度曲线及力学性能数据分别见图3和表2。

图3 荷载-跨中挠度曲线Fig.3 Load - midspan deflection curves

表2 构件力学性能试验数据Table2 Mechanical properties test data of the components

由图3可知,A 组构件(平行T 梁)的承载力大于B 组构件(正交T 梁),矩形梁的承载力最小。本文基于Bazan[13]提出的木材双线性拉压本构关系,木材受拉几乎无屈服阶段,把受压区开始进入塑性阶段定义为屈服点。对3 类胶合木T 梁构件的结构力学性能(平均值)进行比较,结果见表2。由表2可知,正交T 梁与矩形梁相比,其极限承载力提高了33%,抗弯刚度提高了28%,延性系数提高了25%;平行T 梁与正交T梁相比,其极限承载力提高了30%,抗弯刚度提高了117%,延性系数基本相同。正交T 梁的翼缘板虽然是横纹,但相比矩形梁(无翼缘板),其承载力、刚度和延性系数均有较大的提升。

2.3 荷载-竖向应变曲线

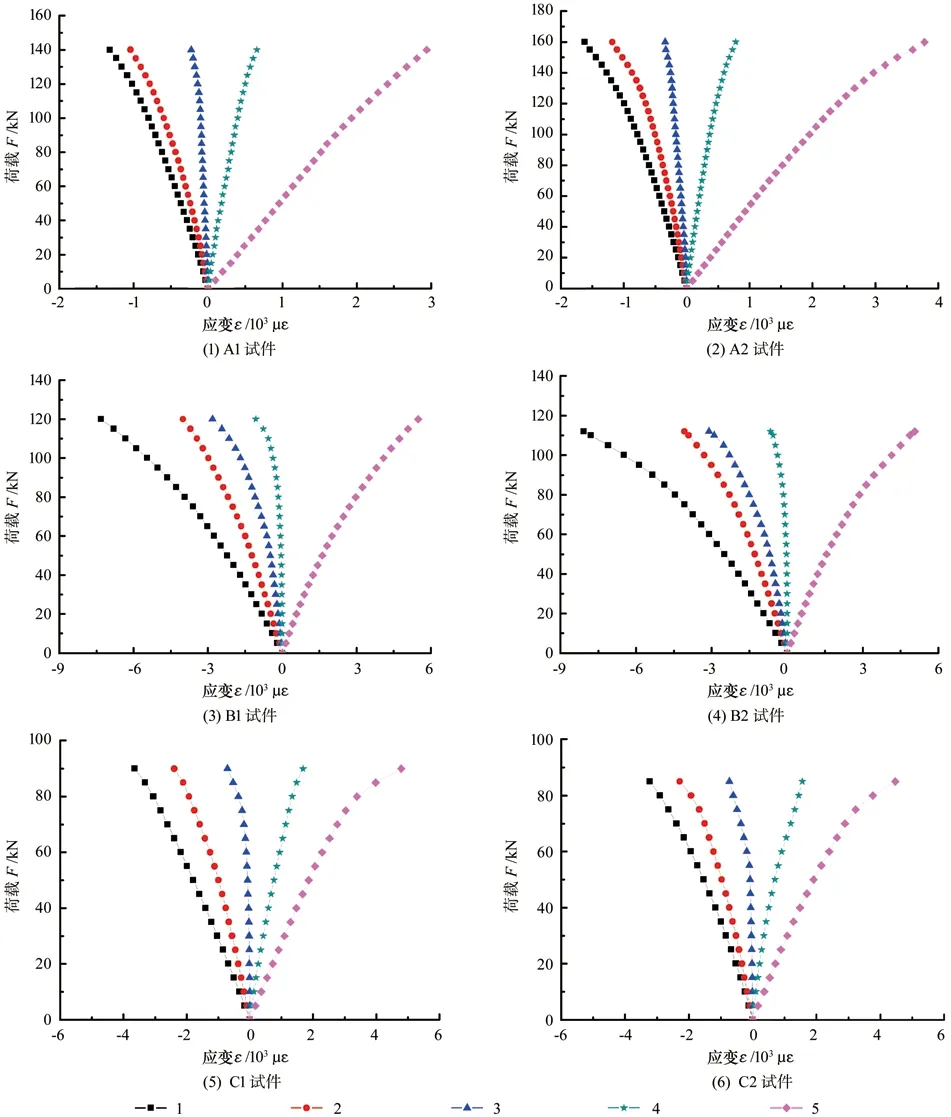

胶合木T 梁和矩形梁跨中截面沿竖向高度均布置5 个应变测点(图1),从上至下进行编号1、2、3、4、5,竖向应变大小均为同一高度所测应变数据的平均值,荷载-竖向应变曲线见图4。其中:负号表示受压,正号为受拉。

由图4可知,胶合木梁弹性阶段荷载-应变曲线满足线性分布,基本符合平截面假定;当进入塑性阶段,木材纤维压应力的增长逐渐减小,而受拉侧应力、应变仍为线性关系,截面中性轴逐渐下移,木梁受压面积增大,木材抗压屈服点明显小于抗拉屈服点。

图4 荷载-应变曲线Fig.4 Load-strain curves

平行T 梁3 号、正交T 梁4 号和矩形梁3 号应变测点,弹性阶段应变变化很小,与理论计算中性轴相符;T 梁翼缘板与肋板之间无相对滑移、应变协调,两者交接处粘结安全可靠。

2.4 T 梁翼板应变的横向分布

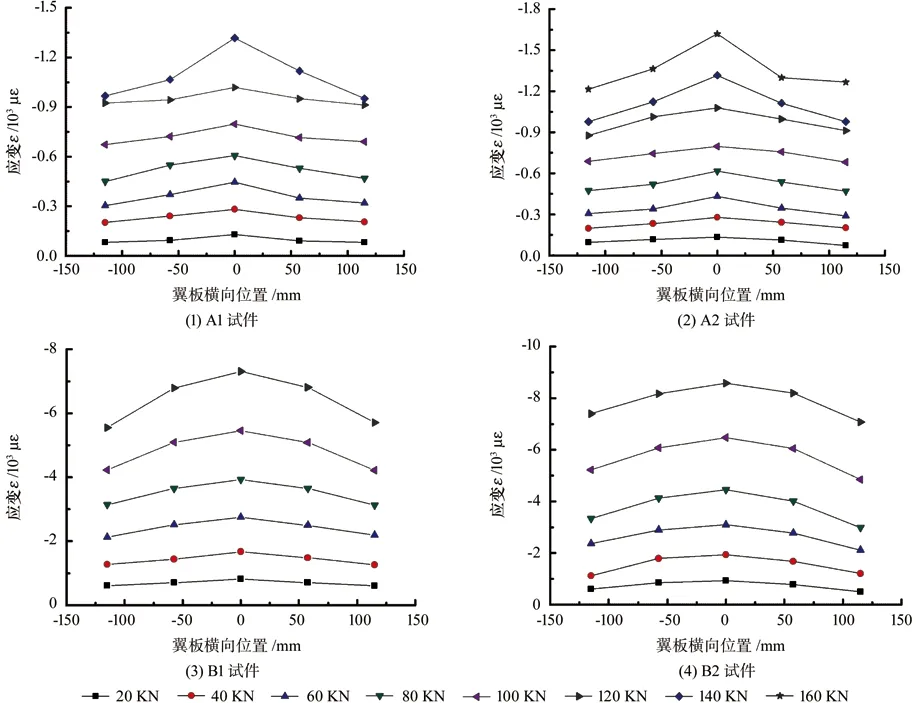

胶合木T 梁跨中截面翼板顶部沿横向均匀布置5 个纵向应变测点(图2),各级荷载下,翼板纵向应变的横向分布曲线如图5所示。

由图5可知,正交、平行T 梁翼板的正应力(纵向应力)在横向呈不均匀分布,中间大、两端小,即存在剪力滞现象。极限荷载下,平行T 梁翼板的应力横向分布类似三角形,变化激剧,中间的应变峰值比两端应变大38%(平均);而正交T梁翼板正应力的横向分布类似抛物线,变化平缓,中间的应变峰值比两端应变大26%(平均)。两者翼板弯曲弹性模量不同,导致应变差异,横纹弯曲弹性模量一般为顺纹弹性模量的1/10[14],因此正交T 梁翼板各点应变均大于平行T 梁。

图5 T 梁跨中截面翼板应变的横向分布曲线Fig.5 Transverse distribution curves of beam flange plate in T-beam mid-span section

2.5 极限承载能力分析

本次试验的胶合木T 梁剪跨比为2.52,矩形梁剪跨比为3.04,均小于6。由于剪跨比较小,胶合木梁受弯时,均发生顺纹剪切破坏,此时木梁的抗弯承载力可由其抗剪强度来确定[15]。

假设木材均匀,层板间粘结完好,无相对滑移,梁达到开裂荷载时视为已发生剪切破坏,由荷载-应变曲线(图4)可知,塑性阶段木梁截面中性轴移动较小,忽略中性轴移动对胶合木梁剪切性能的影响。T 形梁腹板和矩形梁截面的剪应力τ(图6)可按式(1)求得:

式中:Fz为横截面上的剪力,其Pc/2;Sz为截面距中性轴y横线以外部分的面积对中性轴的静矩;Iz为整个截面对其中性轴的惯性矩;d1为T 梁腹板厚度或矩形梁宽度。

由剪应力互等定理可知,微元体竖向剪应力τ与水平向(顺纹)剪应力τ′相等。T 梁和矩形梁截面最大剪应力τmax均发生在中性轴(与梁底距离为)位置,当中性轴处顺纹最大剪应力τ′max达到极限强度时,梁即剪切开裂。

图6 木梁截面剪应力计算示意图Fig.6 Schematic diagram of shear stress calculation for wood beam section

对于正交胶合木T 梁,因翼板与肋板截面的材料弹性模量不同,按刚度等效原则,将其等效为平行梁(图7)。考虑截面高度不变,等效后翼板的宽度由式(2)计算:

式中:d2、d3分别为正交梁和等效平行梁的翼板宽度,本文等效平行梁翼板宽度为25 mm;E1、E2分别为木材顺纹和横纹方向的抗弯弹性模量。

图7 正交梁等效为平行梁Fig.7 Cross glulam beam equivalent to parallel glulam beam

胶合木梁的剪切强度与其它材料一样存在尺寸效应,随着截面积或体积的增大而逐渐减小[16]。Rammer[9]提出了胶合木矩形梁的剪切强度计算公式:

式中:τb为胶合木梁的剪切强度;Kf为调整木材实际破坏强度的应力集中因子,取值 2;τm为木材顺纹剪切强度,落叶松木材顺纹剪切强度取9.0 Mpa[17];A为木梁的有效剪切面积,可按材料力学有关公式计算。

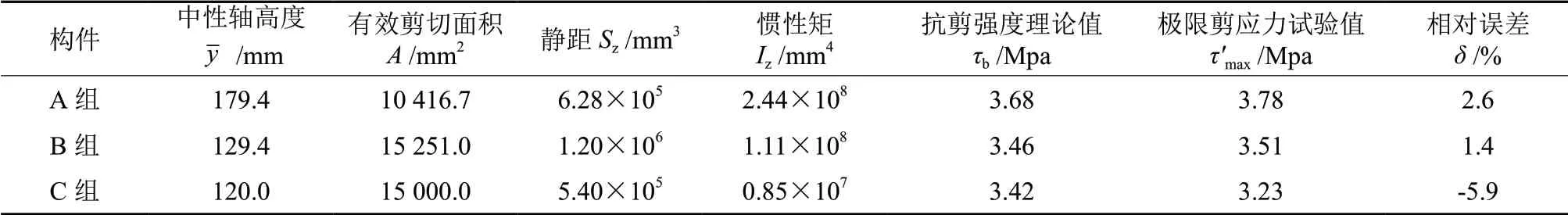

根据各组试件开裂荷载Pc 的平均值,按式(1)求得其截面中心轴顺纹最大剪应力τ′max(正交梁等效为平行梁计算),即极限弯曲剪应力试验值;并按Rammer 公式(3)计算梁的抗剪强度τb(理论值),结果见表3。由表3可知,T 梁(A 组和B组)的极限剪应力试验值比抗剪强度理论值略大,相差分别为2.6%、1.4%;矩形梁(C 组)的极限剪应力试验值与理论值相比,相差-5.9%,符合较好。表明Rammer 矩形梁的抗剪强度公式不仅适合于矩形梁,同时也适合于正交与平行T 梁的抗剪强度计算。

表3 胶合木梁极限弯曲剪应力试验值与理论值比较Table3 Comparison of theoretical and experimental values of ultimate bending shear stress for glued timber beams

3 结论与讨论

3.1 结 论

通过落叶松胶合木正交T 梁、平行T 梁及矩形梁共3 组(每组2 根、共6 根)试件的抗弯承载力试验,可得到以下结论:

1)当胶合木梁的高跨比较大(大于1/10)、剪跨比较小(不大于3)时,受弯时均为中部顺纹通缝剪切破坏,破坏前梁腹部均出现褶皱、裂纹及声响,属脆性破坏。正交T 梁与矩形梁相比,其极限承载力提高了33%,抗弯刚度提高了28%,延性系数提高了25%;平行T 梁与正交T梁相比,其极限承载力提高了30%,抗弯刚度提高了117%,延性系数基本相同。正交T 梁的翼缘板虽然是横纹,但相比矩形梁(无翼缘板),其承载力、刚度及延性均有较大的提升。

2)胶合木梁受拉侧荷载-应变曲线表现为线弹性,而受压侧表现为弹塑性,其截面应变沿梁高基本呈线性,符合平截面假定。当木梁进入塑性阶段后,中性轴缓慢向受拉侧移动,中性轴弯曲剪应力最大,剪切破坏通缝发生在靠初始中性轴受拉侧附近。

3)关于胶合木T 梁抗弯承载力计算方法,本文基于刚度等效原则,提出了将正交T 梁等效为平行梁,然后采用Rammer 公式来计算其弯曲剪切强度的策略,扩展了Rammer 公式的适用范围。试验与理论计算结果比较表明,两者较符合,所提出的策略合理、可靠。

4)正交T 梁翼板正应力横向分布曲线显得平缓,呈抛物线变化;平行T 梁翼板正应力横向分布曲线变化较激剧,腹板处峰值突出。

3.2 讨 论

本文针对胶合木廊桥中的T 梁抗弯承载力开展了试验研究,揭示了T 梁受弯主要为顺纹剪切破坏的特征(规律)。T 梁翼板与肋板之间的结合面不存在脱胶、开裂现象,并且T 梁(含正交与平行梁)的弯剪强度均大于矩形梁,得到了量化结果,同时提出了T梁抗弯承载力的理论计算方法。这些成果具有理论与工程应用意义,也是本文的创新点。需要进一步研究的问题如下:

1)宜增加试件个数(包括各种不同尺寸的试件),继续开展试验研究,以提高试验统计结果及结论的可靠性。

2)应考虑剪力滞效应,开展T 梁翼板正应力横向分布规律的理论与试验研究,明确胶合木T梁翼板的有效工作宽度,以利于工程应用。