固化灰浆防渗墙在盾构接收端头加固中的应用

黄 亚 梅赵 雅 玲14王 立 华3514孟 庆 红14庄 史 彬14

( 1.广东水电二局股份有限公司,广东 广州 511340; 2.广东水利电力职业技术学院,广东 广州 511340; 3.广东省水利水电科学研究院,广东 广州 511340; 4.广东省水利水电建设工程技术研究中心,广东 广州 511340; 5.广东省水利新材料与结构工程技术研究中心,广东 广州 511340)

盾构机的接收是隧道盾构法施工中的关键环节,因盾构接收时壳体与接收井洞门之间不能完全贴合密封,形成环状空隙,盾构接收端头(接收井洞门附近)井外土体(尤其是自稳性和防水性差的富水砂层)在渗水的作用下,将通过空隙窜入井内,产生大量坍塌、涌水,使施工无法进行[1-2]。为避免施工风险,确保盾构进洞安全,需对盾构接收端头地层进行防渗、降水、固结等加固预处理。传统的加固预处理方法在经济、技术、质量上还存在一些不足[3-6],如喷射注浆法、深层搅拌法受制于目前的技术水平,很难保证桩体绝对竖直,与接收井井壁不能良好接触,且各桩体间下部搭接不连续,导致开叉,形成渗漏通道[1-2],容易造成盾构接收事故;化学注浆中的水泥水玻璃注浆不适用于粉细砂层及软黏土层,酸性水玻璃注浆因引入了酸性化学溶液,会对地下水及土体造成污染,且化学注浆费用高[4];冷冻法会使接收井井壁产生冻胀变形,影响安全,需进行冻胀防护[5],且设备庞大、系统复杂,工期长、费用高[6]。而采用防渗墙围封与旋喷桩局部加固相结合的方法可克服上述不足。但采用钢筋混凝土、素混凝土、粉煤灰混凝土等刚性材料[7]建造的防渗墙其强度高,经长距离掘进的盾构机刀具磨损严重,破碎防渗墙体难度大;而采用柔性材料如塑性混凝土、自凝灰浆[8]和固化灰浆建造的防渗墙,其强度比刚性混凝土小得多,严重磨损的刀具也可轻易将其破碎。其中固化灰浆与塑性混凝土相比,可通过调整配比在更大范围内选择所需要的强度、凝结时间和力学性能指标,与自凝灰浆相比,其防渗性能好且凝结时间不受造孔时间的影响[9]。因此,在湛江湾跨海隧道施工中,盾构接收端头加固处理的围封防渗结构采用固化灰浆防渗墙。

1 防渗墙围封设计

湛江市鉴江供水枢纽是为解决湛江钢铁基地及外围东海岛、坡头区供水水源而兴建的挡潮蓄淡兼有灌溉、航运功能的水利枢纽,主输水管线长26.40 km。长2.75 km的湛江湾跨海盾构隧道是输水工程的一部分,其盾构接收井位于南三岛海边堆积阶地水塘内,距海边270.0 m,地下水位距井口仅2.5 m。接收井四周砂层具中等-强透水性[3],盾构接收端头土层加固采用防渗墙围封与旋喷桩局部加固相结合的方式。

防渗墙在接收井洞门前端设置3道,与接收井的井壁围封成一个封闭区间,在洞门前设置了5排旋喷桩固结体,以增强洞门土体稳定性。为便于已掘进了2.75 km隧道,刀盘磨损严重的盾构顺利穿过,接收井洞门正面的防渗墙采用固化灰浆建造 (其余防渗墙成墙材料采用C10混凝土)。盾构接收端头加固布置见图1。固化灰浆防渗墙体的具体指标要求为:防渗墙厚1.0 m,深52 m,渗透系数k小于9×10-5cm/s,28 d无侧限抗压强度为0.1~0.5 MPa。

2 固化灰浆配合比试验

固化灰浆[7,9-11]是指在已建成的槽孔内以护壁泥浆为基本浆材,在其中加入水泥、水玻璃、粉煤灰等固化材料,经搅拌均匀后固化而成的一种低强、低弹和极限应变较大的柔性墙体材料。固化灰浆防渗墙墙体浆材由护壁用泥浆和固化浆材两部分组成。固化灰浆防渗墙在国内已有一些应用报道,但固化灰浆配制技术和成墙工艺尚没有统一的规程、标准,均依赖各应用单位自身的经验摸索。

2.1 固化灰浆材料

试验用护壁泥浆材料采用钠基膨润土(表观密度为2.61 g/cm3,黏粒含量为64.68%,含砂率为8.00%,含水率为3.07%)、普通自来水配制,固化浆材采用水玻璃(40波美度、密度为1.38 g/cm3)、水泥(海螺牌P·C32.5级)。根据文献[11]的要求,膨润土护壁泥浆的密度确定为1.1 g/cm3,其材料配比固定不变。

2.2 试验试件成型方法

护壁泥浆和固化浆材按计算用量分别在灰桶中配制并搅拌均匀,将固化浆材倒入护壁泥浆中搅拌均匀,然后将混合均匀的固化灰浆装入试模制作试件。开始时,采用15 cm×15 cm×15 cm的装配式铁模作试模,但固化灰浆中的水会从装配式铁模的接缝缝隙中流出,使其水灰比改变而导致试验结果失真,且严重失水会造成试件塌陷无法成型;后改用同规格的一体式塑料模,但压入气体脱模时,试件易变形或破碎,脱模困难。

为满足固化灰浆试件成型要求,模拟固化灰浆施工工艺,并能检测固化灰浆的稳定性[7](固化灰浆柱的上半部分和下半部分密度之差)及固结收缩率,设计了一种固化灰浆试件的成型模具和成型方法。即采用内径150 mm、高1 050 mm的PVC管成模,在PVC管的底部用掺水玻璃的水泥砂浆封底防漏,将配制好的护壁泥浆倒满PVC管并用小PVC管搅拌均匀,然后仿照防渗墙成墙施工工艺,将配制好的固化浆材通过漏斗和小PVC管灌入PVC管模内(见图2),PVC管模中的护壁泥浆自行流出。然后采用气压或搅拌方法使PVC管模内的固化灰浆混合均匀,待固化灰浆凝结成固结体且达到相应龄期后,可用钢尺量出其收缩值,计算出固化灰浆的收缩率。用钢锯锯掉PVC管模顶、底部各约70 mm后,将剩余部分锯断成高150 mm的试件段6个,再用钢锯将试件段的PVC管锯开,即可取出固化灰浆试件,然后进行稳定性、抗压强度、渗透性等检测。

2.3 试验结果

当固化浆材水灰比为0.40时,浆材倒入漏斗灌注时不能自主流入,需采用铺助手段,不利于现场施工;当水灰比为0.55,水泥用量为250 kg/m3时,28 d强度为0.077 MPa,强度偏低不符合设计要求。当水灰比为0.55,水泥用量为300 kg/m3时,固化灰浆失去流动性的时间为4.5 h,试验结果见表1~3。

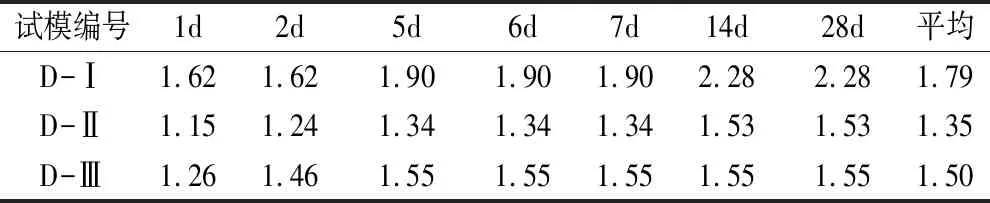

表1 灰浆固结后纵向收缩率Tab.1 Longitudinal shrinkage of solidified slurry %

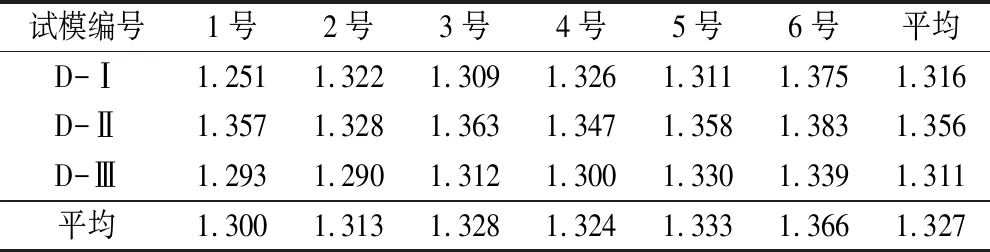

表2 试模内不同深度固结体密度Tab.2 Consolidation density at different depth in the test mold g/cm3

注:试件编号自上而下编号分别为1~6号,下同。

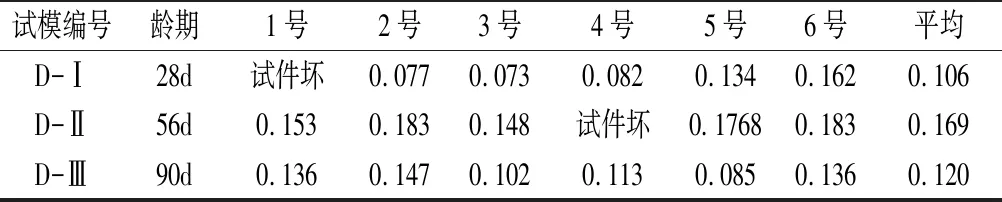

表3 试模内不同深度固结体抗压强度Tab.3 Compressive strength of consolidation body at different depth in the test mould MPa

注:采用变水头渗透试验方法测试,28 d渗透系数为2.25×10-5cm/s。

从表1~3可知,固化灰浆固结后28 d有侧限纵向收缩率平均为1.79%,1 m高固化灰浆桩稳定性为0.052 g/cm3,28 d抗压强度为0.106 MPa、渗透系数为2.25×10-5cm/s,其失去流动性时间、渗透性及力学性能满足施工和设计要求。最终确定固化灰浆配比为护壁泥浆∶固化浆材=0.74∶0.26(体积比),护壁泥浆密度为1.1 g/cm3,固结浆材水灰比为0.55,固化灰浆水泥用量为300 kg/m3,水玻璃掺量为36 kg/m3。

3 固化灰浆防渗墙施工

固化灰浆防渗墙总长为11 m,划分为2个槽段(见图1),长度分别为6.6 m和4.4 m。采用L型钢筋混凝土导墙,液压抓斗成槽,导墙、成槽及护壁泥浆制作均采用常规工艺[11-13],这里不再赘述。

固化浆材灌注前,根据防渗墙段的容积,按护壁泥浆与固化浆材的比例,计算出每槽段固化灰浆中所需的固化浆材及水玻璃用量。固化浆材在泥浆池中拌制,用泥浆泵泵送;水玻璃按用量称量好,放在防渗墙附近待用。

(1) 在槽段施工完成并验收合格后,安装槽孔内风管,风管在槽内每隔2 m布置1条。原计划风管采用1寸钢管,但由于槽段深度超过50 m,安装、拆除及在槽内固定困难,后改用1寸软管。为防止软管偏斜、上浮及压气时大幅摆动,将软管出口端固定在冲击锤上,将冲击锤吊至槽底,并由冲击锤将送风软管牵引到槽底,在槽孔外风管与空压机(排气量10 m3/min、排气压1.2 MPa)连接。

(2) 风管安装好后,向槽内护壁泥浆中灌注固化浆材。固化浆材灌注采用直升导管法,每个槽段内布置若干根管径Ф150的导管,导管间距不大于2.5 m,导管距孔端距离不大于1.5 m,固化浆材用导管输入至槽底,保证固化浆材自下而上泵入,使槽段上部的护壁泥浆从槽段口流出(可回收)。槽内固化浆材上升速度不小于2.0 m/h,导管埋入固化浆材内的深度控制在2.0~6.0 m。

(3) 全部固化浆材灌入槽段后,按计算好的用量向槽内均匀地加入水玻璃,开启空压机向槽内输气,并上、下提升固定风管的冲击锤。在气拌过程中,观察槽孔内浆液的翻滚情况(见图3),适当控制风量大小,搅拌30 min[12]。

图3 气举法搅拌Fig.3 Gas lift stirring molding

(4) 槽内护壁泥浆、固化浆材、水玻璃经压缩气体搅拌均匀,逐渐变成絮凝泥浆、糊状泥浆、固化灰浆,最终固结成防渗墙体。

(5) 槽孔内混合浆液固化后,用厚度不小于0.3 m的湿土覆盖墙顶[13]。

4 固化灰浆墙体实施效果

将槽段内搅拌均匀的固化灰浆装入1.3 m高的PVC管(管径150 mm)中,带模养护至28 d龄期。28 d后锯成15 cm长的圆柱体,自下而上编为1~8号,检测密度及无侧限抗压强度,结果见表4。防渗墙成墙后8个月,盾构即将到达防渗墙时,在墙上钻芯取样,检测墙体灰浆固结体密度及无侧限抗压强度,结果见表5。

表4 现场取样成型试件28d强度及密度检测结果Tab.4 Test results of strength and density of field sample forming specimens at 28d

表5 墙体芯样8个月强度、密度及渗透系数检测结果Tab.5 Test results of strength, density and permeability of wall core sample in 8 months

注:采用变水头渗透试验方法,测得墙体平均渗流系数为5.45×10-5cm/s。

从表4~5检测结果可知,28 d固化灰浆试件及8个月墙体芯样的平均无侧限抗压强度分别为0.373 MPa和0.402 MPa,满足0.1~0.5 MPa的工艺设计要求,但强度离散性较大;50.3 m固化灰浆墙体稳定性为0.044 g/m3,略小于配合比试验时的0.052 g/m3;墙体平均渗透系数为5.45×10-5cm/s,满足渗透系数k小于9×10-5cm/s的工艺设计要求。

盾构机掘进完2.75 km海底隧道后抵达接收端头,利用磨损严重的刀具先后切碎低强度的固化灰浆防渗墙和旋喷桩体,安全顺利抵达接收井,完成盾构的接收。

5 结 论

(1) 在盾构接收端头加固中采用强度低、防渗性能好的固化灰浆防渗墙围封,能保证刀盘磨损严重的盾构顺利穿过防渗墙体,有效地阻隔围封区内外的水流,防止盾构接收过程涌水、涌土、坍塌事故。

(2) 固化灰浆防渗墙成槽时的护壁泥浆不必全部排出,其中有74%的护壁泥浆与加入的固化浆材最终固化成防渗墙体,在节省资源的同时,减少了废弃泥浆的排放,环境污染小。

(3) 由于防渗墙成槽时,地层中的砂粒不可避免地混入护壁泥浆中,导致墙体灰浆固结体芯样的平均密度及无侧限抗压强度比室内配比试验所成型试件的大。因此,在室内配比试验时,对这一因素应予以考虑。

(4) 固化灰浆防渗墙应用于软弱富水地层盾构接收端头加固尚属首次,本文提出的试件成型方法有效解决了固化灰浆试件成型难题。该工程固化灰浆防渗墙深达52 m,采用“灰浆置换护壁泥浆后再加水玻璃然后气举搅拌”的工艺,墙体灰浆固结体不同深度芯样强度的离散性较大。因此,对深度较大的固化灰浆防渗墙成墙工艺,尚需进一步研究改进。