非织造布泡沫整理生产线工艺配置探讨

王兵佳 秦国伟 赵艳利

恒天重工股份有限公司 郑州 450001

上世纪70年代,为了应对能源危机,人们开始研究一种低给液降低所需原料、降低能源消耗的新型染整加工技术。其原理是将含有整理剂、表面活性剂等有关化学药剂的液体和压缩空气,按工艺要求的混合比分别以定量连续的方式,经混合、剪切作用形成泡沫状态,替代浸渍槽中的水,这样气泡部分替代了原来染液中的水分,使施加到织物上的水分大大降低,节省了烘燥时的能源消耗[1]。

2017年,恒天重工股份有限公司为墨西哥客户提供了全套非织造布泡沫整理生产线,目前已成功开车,对非织造布泡沫整理生产线的工艺有了一定积累。下面对泡沫整理生产线的工艺配置做进一步的详细介绍。

1 主要参数

1.产品方向:擦拭布

2.原料:涤纶,规格1.5~3.5tex,纤维长度38~51mm

3.成品幅宽:≤3200 mm

4.产品面密度:17~90 g/㎡

5.产品面密度偏差CV值:≤3%

6.卷绕速度:60Hz对应50 m/min

2 非织造布泡沫整理生产线工艺流程配置与应用

2.1 主要工艺参数及流程配置

整个生产线工艺流程如下:

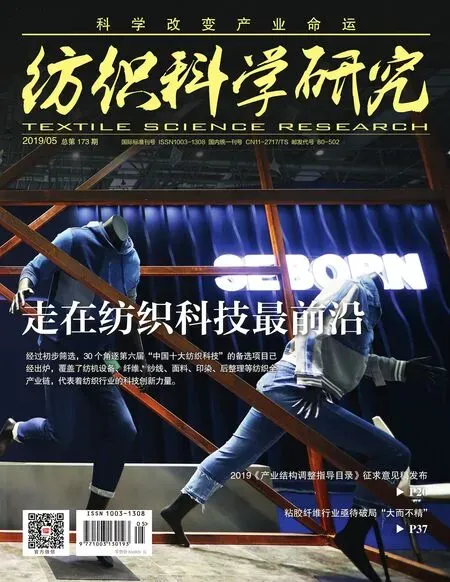

喂棉称量机×3→混棉帘子开棉机→桥式吸铁→金属火星重杂物三合一探除器→大仓混棉机→精开棉机→末道喂棉开棉机→输棉风机→桥式吸铁→气压棉箱喂棉机→梳理机→泡沫发生器+泡沫整理机→烘筒烘燥机→上色印花机→烘筒烘燥机→圆网烘燥机→在线检测装置→自动卷绕机。

设备排布如图1所示,此流程可分开清、梳理、泡沫发生及整理、烘干卷绕四大部分。

2.2 开清设备配置及特点

本流程中依次配置自动称量机、预开松机、大仓混棉机、精开松机、末道棉箱,纤维在得到充分均匀混合后,达到开松要求的同时尽可能保护纤维不受打手、刺辊等的损伤,通过过棉通道稳定连续地喂入下一机台。

2.3 梳理设备配置及特点

气压棉箱由上下两个棉箱组成,棉箱中均设有压力传感器,检测棉道及棉箱的压力,根据压力设定值,PID控制给棉速度的快慢来调整压力波动,保证了棉箱内压力恒定从而实现连续喂棉。形成均匀筵棉通过下输网帘经喂棉罗拉、刺辊进到预梳理区,再经转移辊完全转移到主梳理区域。梳理好的纤维通过道夫、凝聚辊形成具有一定纵横向强度的纤网后落到上、下出网帘,合网后送给后方机台。给棉罗拉喂入方式采用上置给棉板结构,对纤维的握持力较好,分梳效果好;专门选用的特殊齿形针布,能够增强对纤维的控制能力,分梳效果好,减少飞花;采用抗静电性好的PVC席面花纹出网帘,在设备高速运转时,纤网不会打皱飘移。高精度的铝合金漏底、弧板的加工,利于对隔距的调整,能够有效控制高速梳理时产生的气流,保证输出纤网的CV值≤2.5%。

2.4 泡沫发生及整理设备配置及特点

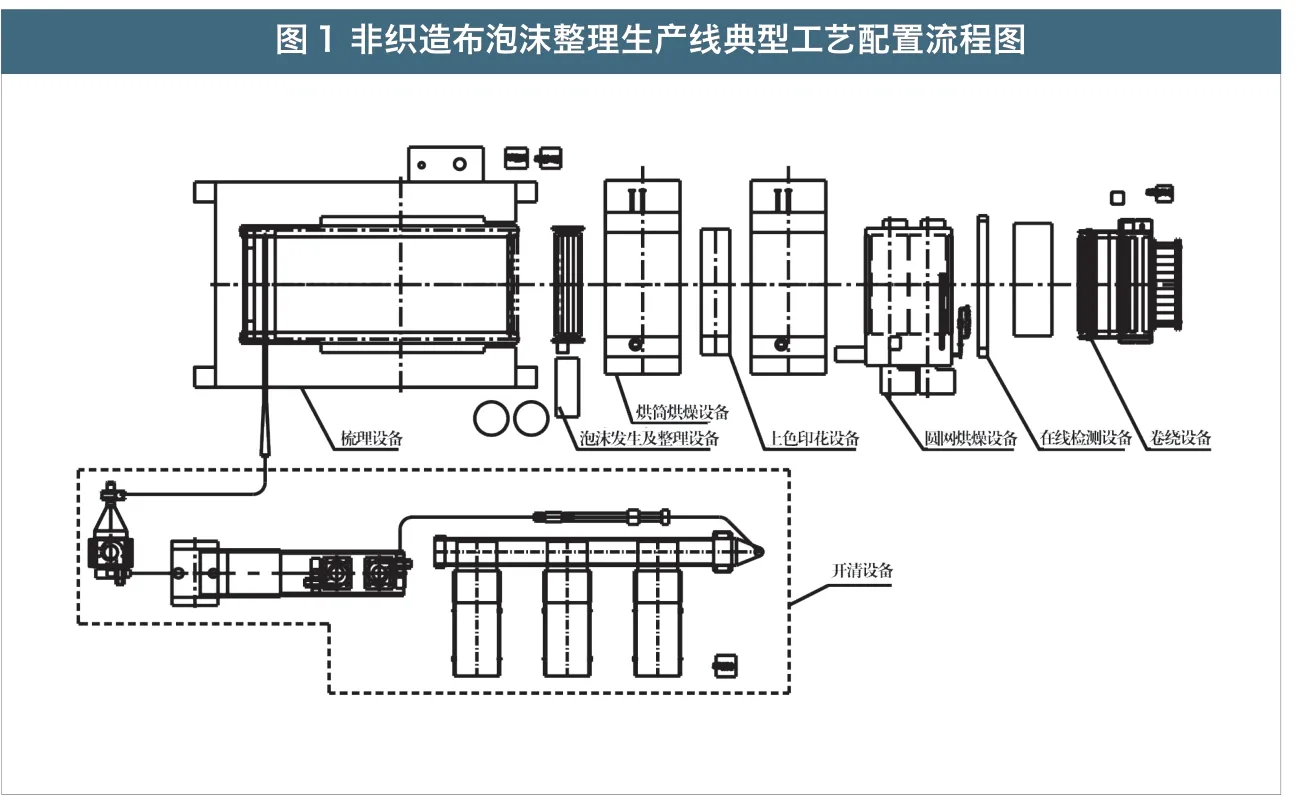

发泡设备是将整理剂和助剂的液体通过机械作用产生泡沫的设备。要求所产生的泡沫有一定的发泡倍率,并在接触织物之前保持均匀稳定,没有初见液出现;但在施加到织物表面后却能迅速破裂向织物内部渗透。发泡设备的工作实质是将有输送泵输送的含有整理剂、表面活性剂等有关化学药剂的液体和压缩空气,按工艺要求的混合比分别以定量连续的方式通过泡沫发生器,经混合、剪切作用而形成泡沫状态。如图2所示[2]。

恒天重工股份有限公司所供的发泡设备能够达到泡沫比1:15,泡沫粘度:1000~2000cps,泡沫密度40~200g/l,能够实现泡沫产量1500kg/h。

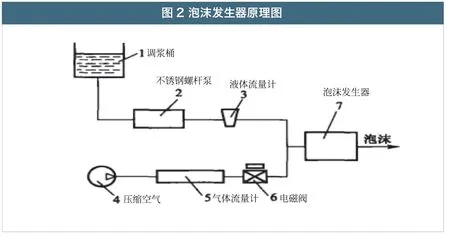

泡沫整理机是将发泡设备输送出的泡沫状态整理剂施加到织物上的设备。按照工艺规定的泡沫量连续均匀地施加泡沫到棉网上,因而该机性能对泡沫整理效果有着显著影响。本次所供泡沫施加量由刻花辊控制,刻花辊上面有均布凹槽,通过凹槽携带泡沫在两个辊子相交时转移到棉网上面,所以凹槽的深度和密度对泡沫施加量起到了决定作用。整理机上配有沿幅宽方向往复运动的泡沫喷头管,三个泡沫喷头管沿幅宽方向均匀分布,减少运动时间,能够及时补充泡沫供应。泡沫整理机自带泡沫回收系统,落在浆槽里的泡沫还可以通过管路回收。

2.5 烘干卷绕设备配置及特点

浸有泡沫的湿纤网进入烘筒烘燥机前强度较低,容易断裂,需在烘房内停留一定的时间,去除一定的水分,达到足够的强力之后,才能缠绕在烘筒上面。通过直接接触烘筒并烘干以后,强力能够满足使用要求。通过上色印花设备,可以染出不同花型不同颜色的图案,使产品更加美观。经过圆网烘燥设备,通过非接触式的热风穿透技术,使产品更加蓬松,改善产品表面质量,提高产品的舒适度。自动卷绕机已经达到了很高的自动化水准,通过多个位置传感器的检测,采用PLC和变频的集中控制技术,可以满足产品的自动生头、切断、换卷、落卷等连续在线生产要求。

3 结束语

泡沫整理技术在实际的应用过程中,具有泡沫分布均匀的特性,使产品具有良好的多孔性,蓬松性和柔软性。提高粘合剂溶液的浓度,不仅减小了粘合剂在烘燥过程中泳移的可能性,还有利于降低烘燥过程中的能耗,达到了节水、节能、节约化学药品的效果。生产线的成品多用于家用揩布及医疗和卫生用品,虽然用这种方法生产的非织造布强力较低,但他们具有纺织品的手感和更好的吸收性。