涪陵页岩气田平桥南区块钻井岩屑综合利用技术

夏海帮, 包 凯, 王玉海, 周成香, 杨玉坤

(中国石化华东油气分公司南川页岩气项目部,江苏南京 210019)

涪陵页岩气田平桥南区块是涪陵页岩气田二期产能建设的重要组成部分,“十三五”期间计划新建产能20.6×108m3[1-2]。该区块位于武陵山系的崇山峻岭之间,山体植被丰富,属于喀斯特地貌,地表沟壑纵横,地面建设条件差;区域内水文地质条件复杂,浅层溶岩发育;开发区域人口密集,生态环境约束明显。页岩气勘探开发过程中会产生大量的清水岩屑、水基岩屑和油基岩屑等固体废物,特别是油基岩屑因含有柴油、有机物和重金属等有害物质,对环境危害较大。尽管国内外公司和学者对钻井岩屑的合理处置做了大量工作,但目前主要处理方式依然是预处理后对其固化填埋,存在经济成本高、长期占用土地和影响环境等问题。因此,钻井岩屑的安全有效处理成为页岩气田开发中亟待解决的问题。为此,笔者针对目前钻井岩屑处理方式存在的问题,结合涪陵页岩气田平桥南区块的实际情况,进行了技术研究,提出了水基岩屑随钻固化制砖和水泥窑协同处置油基岩屑等关键技术,形成了成本低、效果好、可推广应用的页岩气田钻井岩屑综合利用技术。

1 钻井岩屑的危害及常规处理技术

1.1 钻井岩屑的危害

平桥南区块已开钻页岩气水平开发井近30 口,水平段长1 400.00~2 000.00 m。其中,直井段采用清水和水基钻井液钻进,水平段采用油基钻井液钻进,分别产生清水岩屑、水基岩屑和油基岩屑。统计分析该区块已完钻的28 口井的相关情况发现:单井产生清水岩屑约202 m3,主要为浅层岩屑,对环境基本无危害,现场可通过垫沟、铺路等方式就地全部利用;单井产生水基岩屑约655 m3,含水率约20%,主要成分为膨润土、润滑剂、KCl、纯碱和聚合醇等物质,检测分析该类岩屑发现,其中含有氨氮、氯化物和以铝、硅为主的矿物成分,较难处理;单井产生油基岩屑约306 m3,含油率约80%,主要成分为柴油、有机物和重金属等有害物质,处理困难[1-2]。

钻井岩屑的危害主要体现在以下方面:1)钻井岩屑难以自然降解,若随意倾倒,不仅会造成周边土壤破坏、土地盐碱化程度加深,还会造成植被大量破坏;2)存放会占用大片土地,浪费大量的土地资源;3)长期存放会通过渗漏污染地下水,或随雨水流入河流湖泊造成水污染。

1.2 常用岩屑处理技术的不足

目前,处理水基岩屑最常用的是压滤工艺[3]。该工艺适应性强,但设备多、占地面积大,压滤处理后产生废水和水基岩屑干渣,废水统一收集后处理成达到排放标准的污水。常用的油基岩屑处理技术有筛选流化—调质—离心工艺、生物处理技术、溶剂萃取法和热解析法。其中,现场应用最广泛的是热解析法[4]。该方法具有油基岩屑完全无机化、烃类可回收利用、处理速度快、对岩屑处理彻底和二次污染较少等优点;但该方法能耗高,热解析处理后将产生燃烧废气、废水和热解废渣,其中燃烧废气可导入燃烧室内作为辅助燃料,废水作为冷却系统的循环水继续使用。

目前,对于钻井岩屑处理后产生的水基岩屑干渣和油基岩屑热解废渣,主要参考《四川油气田钻井废弃物无害化处理技术规范》(Q/SY XN0276—2007)和北美地区页岩气井钻井固体废物处理方法,按照Ⅱ类固体废物进行固化填埋处置。固化填埋池的设计和防渗,均参照《一般工业固体废物贮存、处置场污染控制标准》(GB 18599—2001),池体采用钢筋混凝土结构,用1∶2 水泥防渗砂浆对池内壁抹面,抹面厚度为20.0 mm,并采取防渗措施,渗漏系数小于1.0×10-7cm/s。在池内添加水泥、粉煤灰等药剂,并和钻井岩屑充分搅拌均匀、固化,使水泥与钻井岩屑中的水分发生水化反应生成凝胶,将有害污染微粒包裹,并逐步硬化形成水泥固化体。候凝固化5~10 d 后,在其表面浇筑一层20 cm 厚的混凝土隔断层;最后在混凝土隔断层表面覆盖40 cm 厚的土层再进行绿化[5]。实际应用中发现,虽然处理后采取固化填埋方式可短时间内将预处理后的钻井岩屑封存,但仍存在以下问题:

1)产生附属废物。水基岩屑压滤处理后产生的废水还需要收集处理;油基岩屑热解析处理后的热解废渣依据《危险废物鉴别标准通则》(GB 50857—2007)仍属危险废物,仍需要进行无害化处理。

2)存在潜在环境风险。由于钻井岩屑中含有多种有机高分子聚合物、重金属离子等污染物,处理后的残渣难免有残留,且固化填埋池体存在渗漏风险,如果发生了污染物渗漏,会对周围环境造成危害[6]。

3)占用土地。目前每个页岩气井平台基本都需要建设2 000~3 000 m3的固化填埋池,数量众多,占地面积大。重庆山区土地资源紧张,使得这一问题尤为突出。

4)处理成本高。固化填埋池采用钢筋混凝土构筑,填埋钻井岩屑要经过转运、搅拌、固化、封盖、覆土和绿化,耗费大量的人力和物力,成本高,平均固化成本达900 元/t。

综上所述,亟需对页岩气井钻井岩屑进行安全环保化处理和资源化高效利用。因此,研究钻井岩屑资源综合利用技术,具有现实意义。

2 钻井岩屑综合利用技术

为满足页岩气绿色开发及资源综合利用需求,针对常用岩屑处理技术的不足,进行了涪陵页岩气田平桥南区块钻井岩屑综合利用技术研究,形成了符合《中国资源综合利用技术政策大纲》要求的、低成本环境友好型的水基岩屑随钻固化制砖和水泥窑协同处置油基岩屑技术[7-8]。

2.1 水基岩屑随钻固化制砖技术

2.1.1 关键技术

根据废弃水基钻井液固化原理和试验评价结果,对水基岩屑采取复合固化方式进行无害化处理,将废弃水基钻井液中的有害成分固定在惰性复合固化体产物中。为此,优选了主固化剂、促凝剂和吸附剂:主固化剂为水泥,加量为185 kg/m3,作用为水化胶凝后与废弃物形成固化体,嵌闭水基岩屑中的有害成分;促凝剂为石灰,加量为85 kg/m3,可促使主固化剂快速形成晶型结构,缩短固化周期;吸附剂为粉煤灰,加量为605 kg/m3,能够吸附、嵌闭有害成分,增加固相含量,增大固化物的强度。

2.1.2 施工工艺

现场应用时,在1 个约40 m3的敞口罐中进行复合固化;按一定比例加入药剂,使用机械设备在罐内进行搅拌、加料和固化,固化剂要少量多次缓慢加入,禁止一次性加入大量的固化剂,搅拌时要注意均匀程度,每加入一次固化剂,搅拌混合时间应超过20 min。固化处理结束后候凝2~3 h,岩屑不出现滴撒、散落后,使用装载机将接收罐中的岩屑存放在岩屑临时堆放场所,分批次运至砖厂制砖。

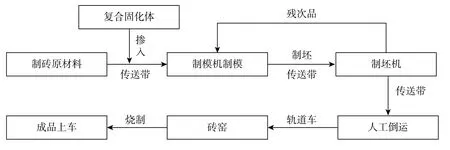

将现场制好的复合固化体运至砖厂后,以不少于15%的加量添加至制砖原材料中,由传送带输送至制模机制模,然后进行制坯,再经传送带和轨道车转送至砖窑进行烧制,最后将成品砖出窑。具体工艺流程如图1 所示。

2.2 水泥窑协同处置油基岩屑技术

2.2.1 关键技术

首先在实验室分析检测油基岩屑的热值、pH值、水分、灰分、元素和黏度等指标,然后根据分析检测结果,将油基岩屑与合适的半固态物料按一定比例进行混合调质,制得半固体均质预处理产品。预处理工艺如图2 所示。

图 1 水基岩屑随钻固化制砖工艺流程Fig.1 Process flow of curing brick making of water-based cuttings while drilling

图 2 水泥窑协同处置油基岩屑预处理工艺流程Fig.2 Process flow of co-processing of oil-based cuttings by cement kiln

水泥窑协同处置油基岩屑预处理的关键技术是混合调质,与热解析法需要将固相与液相分离不同,油基岩屑输送进入搅拌池后即可与半固态废物(如污泥、废油、乳化液等)进行筛分去除大颗粒物质,然后进行混合调质,调节废物pH 值(7~9)、黏度((1.0~8.0)×107mPa·s)、化学成分(保证调质过程中不发生剧烈化学反应)、含水率(75%~90%)和干基热值(4 185~18 836 kJ)等指标。经过调质后的废物进入筛分工序再次除杂,成为半固态均质预处理产品,达到入窑质量标准后即可进入水泥窑进行安全处理。入窑质量标准依照协同处置的水泥厂限值和《水泥生料成分分析标准样品》(GSB 08-1353—2017)的要求而定,具体为:1)重金属元素质量指标,铊的含量≤10 mg/kg,镉的含量≤40 mg/kg,汞的含量≤1.5 mg/kg,铜的含量≤3 000 mg/kg,铬的含量≤1 000 mg/kg,砷+镍+钴+锰+锌+铅+锑+钒+铍的含量≤10 000 mg/kg;2)碱金属元素质量指标,钠+钾的含量≤5 000 mg/kg;3)非金属元素质量指标,硫的含量≤5 000 mg/kg,氯的含量≤2 000 mg/kg,氟的含量≤200 mg/kg;4)pH 值7~9,固体颗粒粒径≤

80.0 mm。

2.2.2 施工工艺

预处理好的半固态均质产品由专用密闭式灌装车运输进厂,然后用螺旋卸料机送至液压污泥泵,在污泥泵的作用下,通过管道被送至新型干法熟料生产线窑尾,从窑尾烟室处投入回转窑与水泥生料一同进行煅烧,完成协同处置。

3 现场试验

涪陵页岩气田平桥南区块钻井岩屑综合利用技术在JY205-1HF 井、JY199-4HF 井和JY199-5HF 井进行了现场试验,解决了常规岩屑处理技术对岩屑处理不够彻底或不能处理的问题,取得了良好的综合效果。

3.1 水基岩屑处理试验

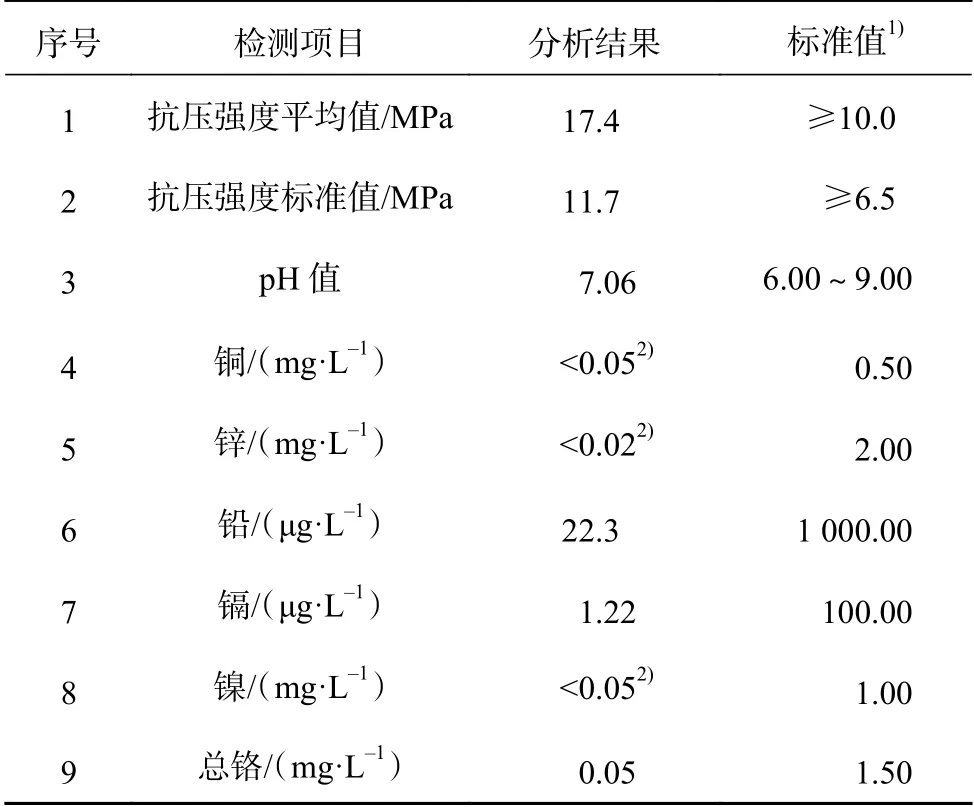

涪陵页岩气田平桥南区块的JY205-1HF 井二开井段产生水基岩屑233 m3,应用水基岩屑随钻固化制砖技术制成了砖,并对制成的砖进行了性能检测:1)物理性能、放射性检测,内照射指数Ira为0.3,外照射指数Ir为0.6,均符合《建筑材料放射性核素限量》(GB 6566—2010)A 类装饰装修材料限量要求;2)浸出液检测,各项指标均符合《污水综合排放标准》(GB 8978—1996)中的一级标准;3)抗压强度检测,符合《烧结普通砖》(GB/T 5101—2003)的技术指标。检测结果与标准要求的技术指标的对比情况见表1。

表 1 检测结果与标准值对比Table 1 Comparison between the test results and standard values

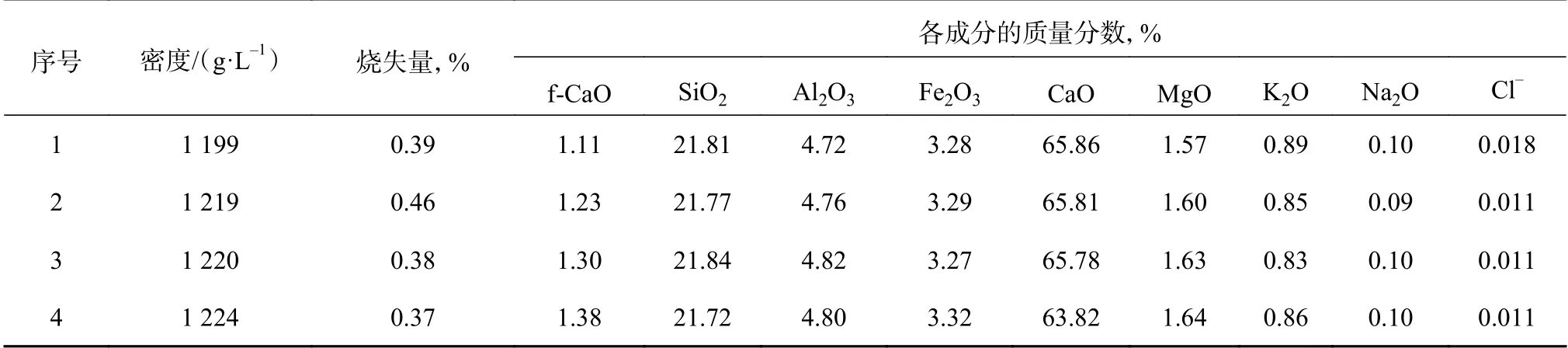

3.2 油基岩屑处理试验

涪陵页岩气田平桥南区块的JY199-4HF 井和JY199-5HF 井三开井段采用油基钻井液钻进,钻进过程中产生464 m3油基岩屑,应用水泥窑协同处置油基岩屑技术进行了处理。处理后,对出窑熟料成分进行了抽样检测,检测结果见表2。

表 2 处理后出窑熟料成分抽样检测结果Table 2 Sampling test results of kiln clinker components after treatment

对比《硅酸盐水泥熟料》(GB/T21372—2008)给出的基本化学性能指标,表2 中的各项检测结果均满足要求。

3.3 经济性分析

水基岩屑和油基岩屑处理技术的经济性分析结果表明:与压滤工艺相比,采用随钻固化制砖工艺处理水基岩屑,成本由900 元/t 降至600 元/t;与热解析法相比,采用水泥窑协同处置油基岩屑技术处理油基岩屑,成本由2 400 元/t 降至2 200 元/t。与常规处理方法相比,采用水基岩屑随钻固化制砖技术处理水基岩屑和采用水泥窑协同处置油基岩屑技术处理油基岩屑,不但成本都有一定程度的降低,还消除了潜在的环境危害风险,实现了资源的综合利用。同时,涪陵页岩气田平桥南区块钻井岩屑综合利用技术也符合《中国资源综合利用技术政策大纲》的要求,可提高资源利用率和利用效率,增强社会可持续发展能力。

4 结 论

1)水基岩屑随钻固化制砖技术将制砖过程与钻井作业过程同步,解决了压滤工艺需同步处理污水的问题,并缩短了钻井固体废物存放在钻井液池内的时间,使钻井固体废物达到日产日清的目的,有利于时间和空间的最优化。

2)水泥窑协同处置油基岩屑技术首先对油基岩屑进行预处理,得到半固态均质产品,然后在水泥窑进行安全处理,可以彻底、无污染地合规处理油基岩屑。因此,该技术是一种十分有效、应用前景良好的技术。

3)水基岩屑随钻固化制砖技术和水泥窑协同处置油基岩屑技术组成的涪陵页岩气田平桥南区块钻井岩屑综合利用技术,可降低钻井岩屑的处理成本,消除潜在的环境危害风险,变废为宝,并提高资源的利用率和利用效率,具有良好的环境效益、经济效益和社会效益,应用前景良好。