块度级配对散体顶煤流动特性影响的试验研究

张锦旺,王家臣,魏炜杰,李良晖

(1.中国矿业大学(北京) 能源与矿业学院,北京 100083; 2.放顶煤开采煤炭行业工程研究中心,北京 100083)

近年来,随着采矿相关装备的进步和机械化、智能化水平的不断提高,综放开采技术在各种复杂厚煤层中的应用案例日益增多[1-2],掌握破碎后散体顶煤的流动特性和放出规律是放顶煤开采基础理论的核心研究内容之一,也是优化放煤工艺参数、提高顶煤采出率、降低含矸率的重要基础。

综放开采中,支架上方的顶煤在上覆岩层重力、采动应力以及支架反复支撑作用力的复合受力环境中会逐步破碎为大小不一的顶煤块体[3],不同块度的顶煤在松散煤块集合体中所占的比例,即为顶煤的块度级配。顶煤块度级配是松散煤体流动特性的重要影响因素之一,不仅会对顶煤放出过程中的流畅性、放煤过程中煤岩颗粒运移轨迹和煤岩界面的演化特征造成影响,还会间接影响放出煤量、顶煤的采出率及含矸率等的大小[4-5]。已有众多学者在顶煤块度方面开展了一些有意义的研究工作。曹胜根等[6]开展了200 mm及以上4种散体块度相似模拟试验,得出当直接顶块度高度一定时,顶煤块度越小,顶煤采出率越高;张勇等[7]模拟了250 mm及以上6种散体块度顶煤落放规律,得出顶煤块度存在一个临界值,当顶煤块度低于此值时,顶煤采出率较高,而高于此值时,顶煤采出率则大大降低,并得出了煤矸成拱机率的KL,KC判据,以及煤矸分界线稳定性的相关因素。刘长友等[8-9]现场实测了顶煤破断块度分布特点,分析了不同顶煤块度以及顶煤块度和矸石块度相对差异时的煤矸流动场特征,分析了顶煤放落流动过程中的成拱形态、成拱机率、影响因素、成拱条件和煤矸块度差异对混矸程度的影响。王家臣等[10-14]研究了不同条件下综放开采顶煤移动与放出规律、煤岩分界面、顶煤采出率与含矸率等之间关系,提出了散体介质流理论和顶煤放出BBR研究体系。文献[15-16]建立了散体顶煤初始煤岩分界面的力学模型,分析了初始煤矸面的形态特征及其成因,给出了初始煤矸分界面形态的控制方法,并基于散体介质力学推导出了煤岩分界面理论方程。

综合分析文献发现目前众多学者主要是基于单一块度的散体顶煤进行分析,即使是采用不同块度顶煤进行系列试验或模拟,同一试验或模拟中顶煤的块度也是均一的,这与现场工程实际偏差较大,在放顶煤开采工程实践中,单一块度的顶煤是没有的,实际都是由多种块度按一定比例(即块度级配)组成的混合松散煤块集合体。不同的块度级配对散体顶煤放出过程中颗粒运移轨迹、煤岩分界面演化特征及方程等流动特性影响很大,因此对散体顶煤块度级配影响其流动特性的研究是顶煤放出规律中重要的基础研究,可以基于此对现场放煤工艺参数进行优化设计,从而达到提高综放工作面整体采出率、减少煤炭资源浪费的目的。

另外,目前在顶煤块度研究方面的相关放煤试验和数值模拟并未利用现场实测的顶煤块度级配数据对其模拟参数进行校准。因此,笔者以山西瑞隆煤矿综放工作面顶煤块度级配实测数据为基础,采用自主研制的双层丝杠螺母控制式放煤实验平台,进行了不同顶煤块度级配条件下的放煤实验,从初始放煤顶煤块度级配变化、顶煤颗粒运移轨迹、初始煤岩分界面演化特征及理论方程的角度对顶煤流动特性进行了研究,揭示块度级配对散体顶煤流动特性的影响规律。

1 物理模拟实验

山西瑞隆煤矿8103工作面主采8+10号煤层,平均厚度9 m,其中机采高度3 m,放煤高度6 m,采放比为1∶2,煤层直接顶厚4.5 m,基本顶厚18.3 m。本次实验以8103工作面为工程背景,采用自主研制的双层丝杠螺母控制式放煤实验平台进行不同顶煤级配下放煤实验,实验台共设6台支架,从外到内依次编号为1,2,…,5,6号。实验几何相似比为1∶30,实验中铺设煤层模拟颗粒30 cm,直接顶模拟颗粒15 cm,直接顶上方放置长×宽×高为100 mm×100 mm× 50 mm的若干铁块,以模拟顶煤和直接顶所受到的上覆载荷,共铺设20 cm,总质量112 kg。此外,在煤层和直接顶分界面上布置10个红色标志颗粒,从左到右依次编号为1,2,…,9,10号,相邻标志颗粒间距为2.5 cm,实验过程中利用GoPro运动相机(60帧/s)拍摄顶煤及标志颗粒的流动过程,铺设完成的实验模型如图1所示。

图1 实验模型及观测设备 Fig.1 Experimental model and observation equipment

为研究顶煤块度级配对顶煤流动特性的影响,分别采用1,2,3,5,10及15 mm孔径的筛子筛取了若干克6种块度大小不同的顶煤颗粒作为准备材料,如图2所示。测得不同块度顶煤散体密度和自然安息角见表1。可以看出,随着顶煤块度的增大,自然安息角整体呈减小的趋势,而散体密度呈增大的趋势。

图2 不同块度顶煤颗粒 Fig.2 Top coal particles of different size

表1 散体顶煤模拟材料物理参数Table 1 Physical parameters of top coal materials

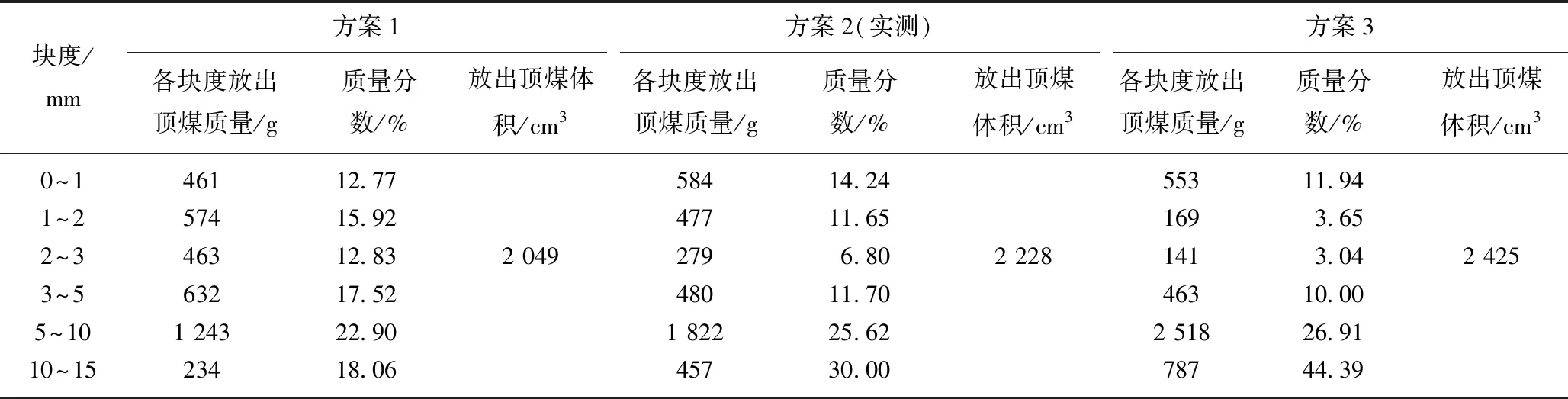

根据上述6种块度大小的顶煤颗粒,以瑞隆煤矿8103综放工作面实测顶煤块度级配为基础,共设计了3种顶煤块度级配方案。见表2,方案2为实测结果,加权平均块度为6.62 mm(按相似比换算为20 cm),方案1中小块度顶煤占比较高,加权平均块度为4.88 mm(按相似比换算为15 cm),方案3中大块度顶煤占比较高,加权平均块度为8.30 mm(按相似比换算为25 cm)。可以明显看出,加权平均块度和散体密度呈正比关系,顶煤块度越大,散体密度越大。

2 块度级配对放煤量的影响

打开1号综放支架进行放煤,实验遵循“见矸关门”的原则,每组放煤实验结束后,测量放出顶煤质量,并对各块度顶煤放出质量进行筛选测量,由此得到各块度顶煤放煤后的质量百分比,结果见表3。可以看出,方案3的放煤量最大为2 425 cm3,而方案1最小为2 049 cm3,且通过统计3组方案的含矸率分别为0.91%,0.85%和0.65%,基本在0.6%~0.9%内变化,且最大含矸率不高于1%,故可认为3组放煤实验均较好地遵循了见矸关门的原则。在此基础上,经对比计算可以发现随着顶煤平均块度的增大,初始放煤量基本呈增大趋势。这是由于顶煤块度的减小会导致自然安息角的增大(表1),从而使散体顶煤的可放出区域减小,顶煤放出时见矸时间变短,导致顶煤的放出量减小。

分别对比不同方案下放煤前后顶煤块度级配的变化情况,如图3所示。其中,左纵轴为各块度顶煤质量分数w,右纵轴为放煤前后各块度顶煤质量分数差值Δw,横坐标为各顶煤块度范围。由图3可知:

表2 实验方案基本信息Table 2 Basic information of the experimental schemes

表3 不同级配下初始放煤量及块度构成Table 3 Analysis of the initial drawing volume of top coal with different size distribution

图3 不同级配下放煤前后顶煤块度构成变化Fig.3 Variations of size distribution of top coal before and after top coal drawing under different schemes

(1)方案1放出的大块度顶煤(10~15 mm)质量分数相较放煤前原始的质量分数要高2%左右,这是因为方案1中小块度顶煤占比较高,大块度顶煤颗粒间被小块度顶煤填充,铰接性变差,流动性增强,放煤过程中成拱概率较小,使得大块度放煤量增大。

(2)方案3原始级配中大块度顶煤占比较高(46.13%),颗粒之间铰接性好,流动性差,放煤过程中大块顶煤因成拱频繁而放出量少,易出现成拱现象。经统计放煤结束后,放出顶煤中大块度顶煤占比相较放煤前减少了2%左右,说明这种级配条件下虽然总的放煤量最大(2 425 cm3),但是大块度顶煤放出难度却有所增加。

3 块度级配对顶煤运移轨迹的影响

3.1 通过放煤口前的轨迹

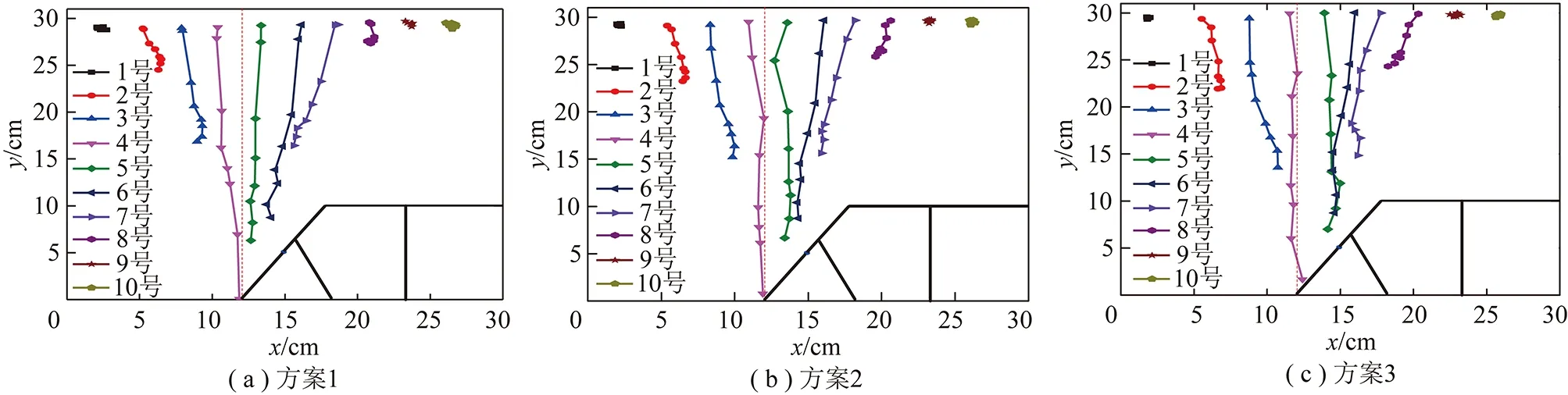

实验过程中,采用GoPro相机拍摄标志颗粒的运移过程;试验结束后,各方案按放煤时间间隔分别选取8张照片作为研究对象,绘制出初始放煤过程中10个标志颗粒的运移轨迹如图4所示。由图4可知:

(1)不同级配条件下,初始放煤顶煤颗粒的运移轨迹均可近似为指向放煤口的直线,且支架侧(图4中红色虚线右侧)标志颗粒的运移轨迹较采空区侧(图4中红色虚线左侧)更加靠拢集中,进一步说明综放支架的存在对顶煤颗粒的运移有很大的影响,加快了顶煤颗粒的运移速度,扩大了顶煤初始移动范围。

(2)随着顶煤平均块度的增大,不同位置标志颗粒的位移量均随之增大,且支架侧顶煤颗粒的位移增量大于采空区侧,这是由于支架尾梁摩擦因数较小,导致初始放煤支架侧顶煤流动速度快,故而位移量增大较多。

3.2 通过放煤口之后的轨迹

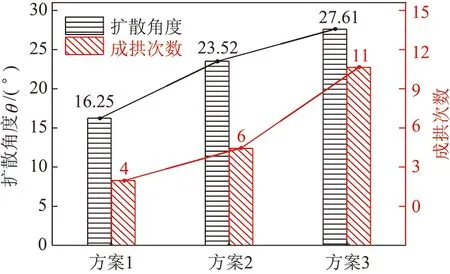

采用GoPro相机采集通过放煤口之后的流动状态,图5为不同方案下某一时间段内顶煤通过放煤口后流动情况。不同级配下顶煤颗粒通过放煤口之后扩散度角θ和放煤过程中成拱次数统计结果如图6所示。

图4 不同级配下初始放煤标志颗粒运移轨迹Fig.4 Flowing path of marked particles during initial drawing process with different size distribution

图5 不同级配下某一时间段内顶煤通过放煤口后的流动情况Fig.5 Flow of drawing top coal through the shield opening in a certain time with different size distribution

图6 不同级配下顶煤流动扩散角和放煤过程中成拱次数Fig.6 Diffusion angle and the number of arching with different size distribution

由图5和6可以看出,随着顶煤平均块度的减小,顶煤流动性增强,流动过程中在放煤口附近成拱次数减小,顶煤流动速度加快,煤流中颗粒形态越来越模糊,顶煤流动扩散角θ减小,这是由小块度顶煤自然安息角较大,起始移动范围较小决定的。

4 块度级配对初始煤岩分界面的影响

4.1 初始煤岩分界面演化特征

图7为3种方案放煤结束后形成的初始煤岩分界面形态。可以看出,方案3放煤后形成的初始煤岩分界面各层位截面直径要明显大于方案1。这是因为方案1的平均顶煤块度较小,自然安息角较大,则根据Bergmark-Roos模型知[17],方案1的顶煤初始移动范围较小,形成的放出体较为瘦窄,若忽略放煤过程中散体颗粒的二次松散,放出顶煤体积和初始煤

岩分界面包络体积应相等,因此方案1形成的初始煤岩分界面各层位截面直径应相对较小,相反的,方案3平均顶煤块度较大,形成的初始煤岩分界面各截面直径最大。

图7 不同级配下放煤后初始煤岩分界面形态Fig.7 Shape of boundary of top coal in different schemes

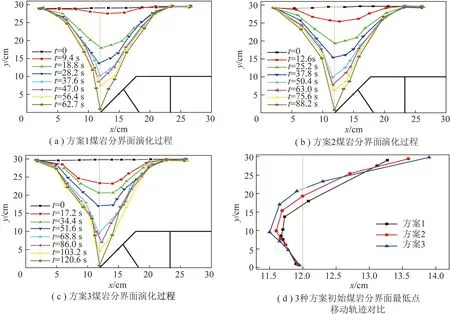

如图8所示,采用GoPro相机拍摄初始煤岩分界面动态演化过程,各方案按放煤时间间隔分别选取8张照片作为研究对象,绘制不同放煤时刻下初始煤岩分界面形态如图8所示。可以看出,初始煤岩分界面最大截面直径约为16 cm,按相似比换算为4.8 m。放煤初期煤岩分界面最低点基本处于放煤口中心线上,整体基本成对称状态,变化趋势较为平缓;随着放煤时间增长,煤岩分界面持续发育,受综放支架的影响分界面最低点逐渐偏向采空区,且方案3最低点偏移量相对较大,如图8(c)所示。

图8 不同级配下初始煤岩分界面动态演化特征Fig.8 Dynamic evolution characteristics of the initial boundary of top coal with different size distribution

以过支架尾梁底端的铅垂线(图8中红色虚线)为分界线,采空区侧为无限边界,而支架侧为倾斜边界条件,这种差别使得支架侧顶煤颗粒流动速度相对快于采空区侧颗粒,支架侧顶煤颗粒对采空区侧颗粒有冲击阻碍其运动的趋势,进而使得煤岩分界面最低点在后期放煤过程中基本处于放煤口中心线左侧偏向采空区方向。为了分析不同顶煤块度级配对初始煤岩分界面最低点运移轨迹的影响,将图8(a)~(c)中不同块度级配下初始煤岩分界面演化过程中最低点的运移轨迹绘制在同一坐标系中进行对比,如图8(d)所示。由图8(d)可知,随着大块顶煤占比提高,顶煤颗粒的平均块度增大,煤岩分界面演化过程中最低点向采空区侧偏移的趋势更加明显,如图8(d)中方案3,这是由于大块度顶煤自然安息角小(表1),顶煤扰动和放出区域大,煤岩分界面发育范围较宽,在支架侧受到支架存在边界条件的影响更大,导致初始煤岩分界面在铅垂线两侧的非对称性增加,分界面最低点向采空区侧偏移的趋势更加明显。

4.2 初始煤岩分界面理论方程

初始煤岩分界面随着放煤过程不断发育,当初始煤岩分界面最低点高于放煤口时,煤岩分界面处于持续发育阶段,称之为发育阶段初始煤岩分界面;当煤岩分界面最低点位于放煤口处时,煤岩分界面处于发育完成阶段,称之为完成阶段初始煤岩分界面;当煤岩分界面最低点低于放煤口时,煤岩分界面处于过度发育阶段,称之为过度阶段初始煤岩分界面。

根据作者在文献[15]中的研究结果,顶煤颗粒在初始煤岩分界面上主要受上部破碎矸石柱的载荷为γHΔS,水平侧向压力FL=KγHΔS,沿煤岩分界面切线方向的摩擦力f以及颗粒所受的支持力FN,由颗粒受力平衡得:

(1)

式中,H为初始煤岩分界面上任意一点上覆岩柱的高度,m;ΔS为该点所受载荷的面积,m2;γ为矸石块体容重,N/m3;K为侧压系数。

为方便验证理论方程的正确性,在支架尾梁边界处建立垂直向下的H轴坐标,以H轴与直接顶上表面交点为O点,以工作面推进方向为Y轴正方向(图10)。由此推导得出初始煤岩分界面理论计算方程为

(2)

式中,μ为散体煤岩颗粒摩擦因数,一般为0.5~0.6;m为侧压力传递因数,一般为0.03~0.05;C为常数,由初始煤岩分界面最低点坐标确定。

对图8(d)中不同方案下不同时刻初始煤岩分界面最低点运移轨迹进行拟合,如图9所示,可以看出初始煤岩分界面最低点运动轨迹基本符合横向抛物线型拟合形式,拟合方程及相关性系数如图9所示,图中红色虚线为过支架尾梁底端的铅垂线。

图9 不同级配下初始煤岩分界面最低点运动轨迹拟合Fig.9 Fitting curves of the lowest point of the initial boundary of top-coal with different size distribution

将不同时刻初始煤岩分界面最低点坐标代入式(2),即可得到放煤过程中初始煤岩分界面方程,如式(3)所示。

(3)

式中,Ht为t时刻初始煤岩分界面最低点横坐标,m;Φ(Ht)为对应的纵坐标,m。

大量物理实验结果显示,理论计算结果与实验测得初始煤岩分界面形态有所差异,主要是由于在理论推导中存在理想假设造成的,因此式(3)中引入修正系数k得

(4)

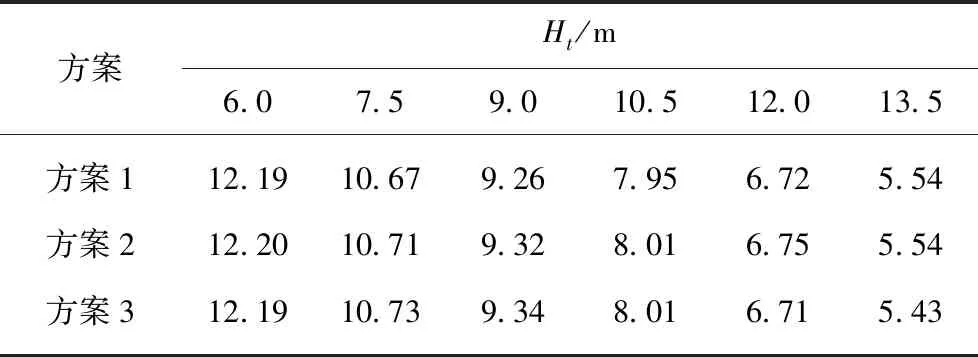

如图10所示,将实际煤层厚度9 m,直接顶厚度4.5 m,μ=0.5,m=0.04,Ht=6.0,7.5,9.0,10.5,12.0,13.5 m分别代入式(4)得发育阶段初始煤岩分界面理论方程为

(5)

式中,H的范围为4.5~13.5 m;yR为支架侧初始煤岩分界面方程;yL为采空区侧初始煤岩分界面方程;kR为支架侧初始煤岩分界面方程修正系数;kL为采空区侧初始煤岩分界面方程修正系数;不同顶煤级配条件下C值见表4。

表4 不同级配下参数C的取值Table 4 Value of C with different size distribution

如图10所示,各图中曲线为初始煤岩分界面理论形态发育过程,其中红色曲线为完成阶段初始煤岩分界面形态,其余颜色曲线为发育阶段初始煤岩分界面形态,可以发现通过引入修正系数k,其理论形态可以较好地拟合物理实验结果,验证了理论方程的正确性。

将kR和kL比值的绝对值η定义为初始煤岩分界面的非对称性系数,如式(6)所示,η越大则表示初始煤岩分界面非对称性越显著,不同块度级配方案下修正系数k值及η值如图11所示。

(6)

图10 不同级配下发育阶段初始煤岩分界面理论形态随Ht变化情况Fig.10 Variation of the theoretical initial boundary of top coal with increasing Ht under different size distribution

图11 不同级配下修正系数k值及η值随Ht变化情况Fig.11 Variation of k,η with increasing Ht with different size distribution

由图11可以看出:

(1)随着Ht的增大,kR和|kL|呈先快后慢的减小趋势,且不同Ht条件下,kR>|kL|,说明支架侧煤岩分界面要比采空区侧初始煤岩分界面变化相对平缓。

(2)不同方案下η的值都处于某一值附近上下波动,其平均值如图中虚线所示,均大于1,这说明综放支架的存在对支架侧初始煤岩分界面的影响要明显大于采空区侧初始煤岩分界面;方案1的η平均值最小,为1.204,进一步说明了综放支架对大块度顶煤的影响要大于小块度顶煤。

(3)当Ht=13.5 m时,3种方案下kR值为0.30~0.35,符合文献[15]的研究结果,且随着顶煤平均块度的增大,kR值呈增大的趋势,即方案3的kR值最大,方案1最小。3种方案下|kL|值为0.25~0.28,同样的,随着顶煤平均块度的增大,|kL|值亦呈增大的趋势。

将不同方案下支架侧和采空区侧完成阶段初始煤岩分界面方程相减,即得不同层位截面直径在垂直方向的变化情况,如图12所示。随着H的减小,各方案下初始煤岩分界面截面直径呈增长率逐渐减小的非线性增长趋势,且方案3下各截面直径相对要大,这在理论上解释了这一现象。

图12 不同级配下初始煤岩分界面截面直径随H变化趋势Fig.12 Variation of cross-sectional diameter of the initial boundary of top coal with increasing H

5 结 论

(1)通过自主研制的双层丝杠螺母控制式放煤实验平台,进行了不同块度级配条件下散体顶煤放出实验,发现初始放煤量随顶煤平均块度的增大而增大;当小块度顶煤占比高时,大块顶煤间因小颗粒充填而流动性增强,更易被放出;反之,大块顶煤因成拱频繁而放出量相对减少。

(2)分析了不同顶煤块度级配及存在综放支架影响下初始煤岩分界面在顶煤放出过程中动态演化过程,得出初始煤岩分界面最低点由放煤口中心线逐渐偏向采空区侧,其运动轨迹基本符合横向抛物线型拟合形式,支架侧初始煤岩分界面相对采空区侧分界面变化趋势较平缓,且顶煤平均块度越大,该特征越明显。

(3)初始放煤顶煤颗粒运动轨迹追踪显示其路径基本为指向放煤口的直线;综放支架上方顶煤颗粒运动速度明显快于采空区侧顶煤颗粒,且顶煤平均块度较小时,顶煤颗粒运动速度较快,成拱次数较少;顶煤通过放煤口以后,顶煤流动扩散角随顶煤平均块度的增大而增大。

(4)基于散体介质力学理论推导了支架侧和采空区侧初始煤岩分界面动态演化方程,结合实验结果确定了不同顶煤块度级配条件下,支架侧初始煤岩分界面的修正系数kR的取值范围为0.30~0.35,采空区侧分界面的修正系数|kL|的取值范围0.25~0.28;随着顶煤平均块度的增大,kR和|kL|取值范围呈增大的趋势。