浅析化工泵用机械密封O形辅助密封圈的性能

武建军

摘要:在現代化学品生产中,化学泵被广泛使用并且对压实提出了很高的要求。特别地,除了当前的技术条件之外,苛性钠和硫酸的运输和储存需要更高的压实。因此,很难实现无泄漏。本文件分析了化学泵机械密封的安装和使用,O形辅助密封失效的原因以及一些预防措施,以帮助释放机械密封。

关键词:化工泵;机械密封;O形辅助;密封圈

中图分类号:TQ051.2 文献标识码:A

引言

目前,化学制造中使用的大多数离心泵都使用机械密封,密封泄漏是密封损坏的主要原因。其中,在辅助机械密封的密封环中使用了大量的合成橡胶O形圈。据统计,大约30%的机械密封泄漏失效是由密封圈失效引起的,本文主要关注O形辅助密封的性能,分析失效原因。

1.化工泵机械密封的典型泄漏通道分析

密封圈由旋转环和固定环组成,是机械密封中最重要的部分,其性能与密封效果和使用寿命直接相关。因此,对密封环的材料,结构,形状,尺寸和表面质量提出了很高的要求。垫圈的材料必须具有足够的强度,硬度,耐磨性,耐腐蚀性,耐热性,抗冲击性和抗疲劳性,并且具有良好的加工性和效率。其中,耐磨性,耐腐蚀性和耐热性是基本要求。

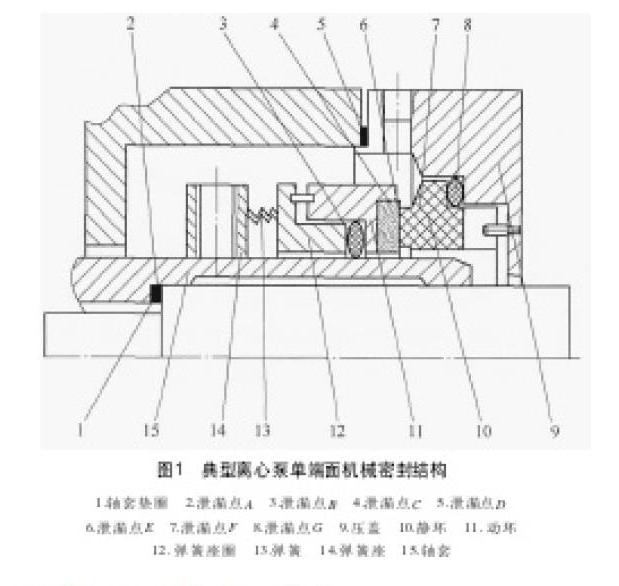

典型化学泵的内部机械密封的典型结构如图1所示。主泄漏路径包括静态和动态环形摩擦环(泄漏E)的面,辅助平衡环(泄漏B)的密封环和未补偿环。辅助密封件(泄漏G),所述壳体和所述填料箱(泄漏d),衬套和轴(漏A),静态碳石墨环本身正在泄漏(泄漏F)和所述插入件的配合表面之间的连接存在其中7条泄漏路径(点泄漏C)泄漏E是动态密封,其是密封的主要部件,其基于两个环的端面的紧密配合和相对旋转以及端面之间的小间隙。保持非常薄的液膜以防止液体泄漏,并且剩余的泄漏是用作辅助密封的静态密封。

2、O形辅助密封圈失效分析

在机械泵的机械密封的情况下,辅助密封环的作用不容小觑,其失效也是机械密封失效的主要原因之一。在技术实践中,密封圈的失效主要是由于安装不当,使用不当和质量问题造成的。

2.1、安装过程中O形圈失效

安装不当导致密封圈损坏。安装机械密封时,阀座孔和轴端没有斜切或阴影线,密封圈在负载下刮伤:轴表面损坏或腐蚀。建议用密封圈在轴表面喷涂陶瓷,或根据应用要求更换新轴。此外,轴上的键槽可能会损坏密封。因此,在安装前仔细检查毛边是否有特殊工具,以免损坏O形圈。

安装不正确会导致密封圈失效。1)弹簧压缩越大,密封效果越好。在更换过程中,弹簧的选择压力过大:在调整过程中,静态和动态环的摩擦副立即磨损并立即燃烧。过度压缩会降低可动环的柔韧性并损坏密封。2)O形圈密封太紧。增加密封圈与轴(或套筒)之间的磨损,降低轴向调节的灵活性和活动环的运动,并在运行条件频繁变化时及时调整;使弹簧过度疲劳,容易损坏。环变形和变形,影响密封效果。3)静态O形圈太紧。静环的密封环基本上处于静止状态,并且安装太紧而不会过度变形。静环的材料主要是碳石墨,通常是脆性的,可以很容易地缓解过度的应力。此外,安装和拆卸也很困难。静环很容易损坏。4)松散安装静态O形圈。当可动环轴向浮动时,静态环可以很容易地与环的固定座相互分离,从而机械密封停止工作。

2.2、运行过程中O形圈失效

高温条件下的永久变形。当机械密封在高温工作环境中时,O形的橡胶垫圈获得与槽相同的横截面形状(见图2)。如果温度保持不变,则保持温度密封的效果。但是,持续高温会对其他部件造成损坏,因此机械密封必须在高温下具有冷却系统。冷却和冷却后,O形圈快速沉降并形成泄漏。在这种情况下,应注意各种橡胶的应用极限温度,以避免在极端温度下长期运行。橡胶密封件常用材料的性能与工作温度限制的比较如下表所示。如果不能改变压实操作的状态,则可以通过使用该结构来改进。例如,具有大横截面的密封环,具有较高硬度的密封环,其中压环的挤压结构和不存在弹簧力不允许O形环等,以防止密封环由于过度加工而永久变形温度。

(2)高压条件下的挤压应变。在本次实践过程中,O形环通常具有低硬度和小横截面直径,并且在静压和位移的作用下总是处于压缩状态。在高压条件下,工作过程中的压力产生波动,冲击振动和低内压的变化以及润滑不足都会导致密封环变形。如果变形很大,则密封环在高压条件下在间隙中产生应力集中,使得密封环形成嵌入间隙中的闪光边缘,这导致密封环的密封环损坏。

(3)O密封环的膨胀变形是聚合物在溶剂中膨胀的现象。如果密封环的材料与介质不相容,它可能膨胀,粘附或溶解,导致密封环拉伸或软化。随着非补偿环的O形辅助密封环的膨胀体积增大,静态碳石墨环承受更大的力以使密封件的端面变形,因为平衡环的O形辅助密封环膨胀并与轴(或套筒)之间产生的摩擦阻力增加,补偿环卡停,静态和动态环的闭合力减小,密封面分离并流动。因此,应根据介质的类型预先进行浸渍试验,以便为密封环选择合适的材料。一些混合溶液会破坏各种合成橡胶,所以我们应该选取聚四氟乙烯用作密封圈。

(4)O形圈辅助密封上的闭塞。如图3所示,在密封介质一侧,当安装磨损环用于弹出密封时,当介质中的固体含量高或存在更多纤维材料时,固体进入间隙。这导致阻塞,其中补偿回路被阻挡并且不能执行浮子的轴向滑动和调节。如图4所示,在高温高压环境下的大气侧,密封端面之间的液膜由于蒸发,冷凝,分离和蒸馏沉淀而逐渐沉淀,补偿环通常不会移动而不调整,导致密封造成泄漏。

结束语

使用机械密封来密封化工泵泄漏的原因很复杂,不应低估O形辅助密封的作用。在工程实践中,应不断总结经验,并应使用仪器分析快速准确地检测泄漏,以便采取有效的纠正措施。

参考文献

[1] 李骜.化工泵机械密封泄漏分析及检修措施[J].中国设备工程,2018(05):115-117.

[2] 姜泽东,陈策.试论化工泵机械密封的泄漏分析与检修[J].黑龙江科技信息,2016(26):26.

[3] 陈晓.化工泵的轴封腔设计与轴封选型分析[J].中国高新技术企业,2016(05):61-62.