常见吸油材料的研究进展及展望

杨双华,邵高耸,卢林刚

(中国人民武装警察部队学院,河北 廊坊 065000)

随着社会经济的快速发展和进步,油品产量和需求与日俱增,对其相关的活动,如:开采,储备,炼制,运输等活动越来越频繁,规模也越来越大,相应的泄漏、溢油污染等事故也屡有发生。2010年4月20日,美国墨西哥海湾发生了一次史上最严重的漏油事故之一,钻井平台爆炸,大规模的原油发生泄漏,给125英里的海岸线造成了巨大的生态污染,大批濒危物种灭绝。2011年6月期间,中海油渤海湾中部的蓬莱19-3油田因违规作业导致B、C平台相继发生漏油事故,漏油累计造成5 500多平方公里的海洋生态污染,致使该区域海水水质降至劣4类。2018年1月6日,在长江口以东约160海里处,一艘巴拿马籍油船“桑吉”轮因在航道拥挤时未遵守交通规则,与一艘香港籍散货船“长峰水晶”轮发生碰撞,导致游轮爆炸起火,事故造成了10平方公里的溢油污染带,溢油情况十分严重。据不完全统计,历年因意外事故而流入江河、海洋的油污多达300~500 t。一经流入,不仅会对海洋生态造成危害,还会污染地下水,渗入土壤,导致土地寸草不生,濒危物种灭绝,数十年无法恢复,挥发后还会污染大气,破坏臭氧层。面对海上溢油污染事故,处置的方法有很多种,如:溢油吸附材料,浮油回收船,收油网,撇油器,微生物处理法,化学处理法等。对于轻组分,易挥发的油品,如汽油、煤油、柴油等,通常采用溢油吸附材料进行回收;对于重组分的油品,则一般先用围油栏围控,再用浮油回收船对其进行回收;对于低温凝固的油类物质如重油、原油等,则选用收油网进行回收。相对于较难提升的机械回收方法,溢油吸附材料无疑有着更大的发展潜力,而对高性能、环境友好型吸油材料的开发也就成了发展的必然趋向[1]。

1 吸油材料的分类与机理

常见吸油材料按其成分可分为三类:天然有机吸油材料,天然无机吸油材料和化学合成吸油材料[1]。天然有机吸油材料有很多,如秸秆、稻草、木棉、洋麻、羊毛纤维等;可作为天然无机吸油材料的有:二氧化硅、沸石、粘土等;化学合成吸油材料则主要以高吸油树脂、吸油纤维和聚氨酯海绵等高分子合成材料为主。

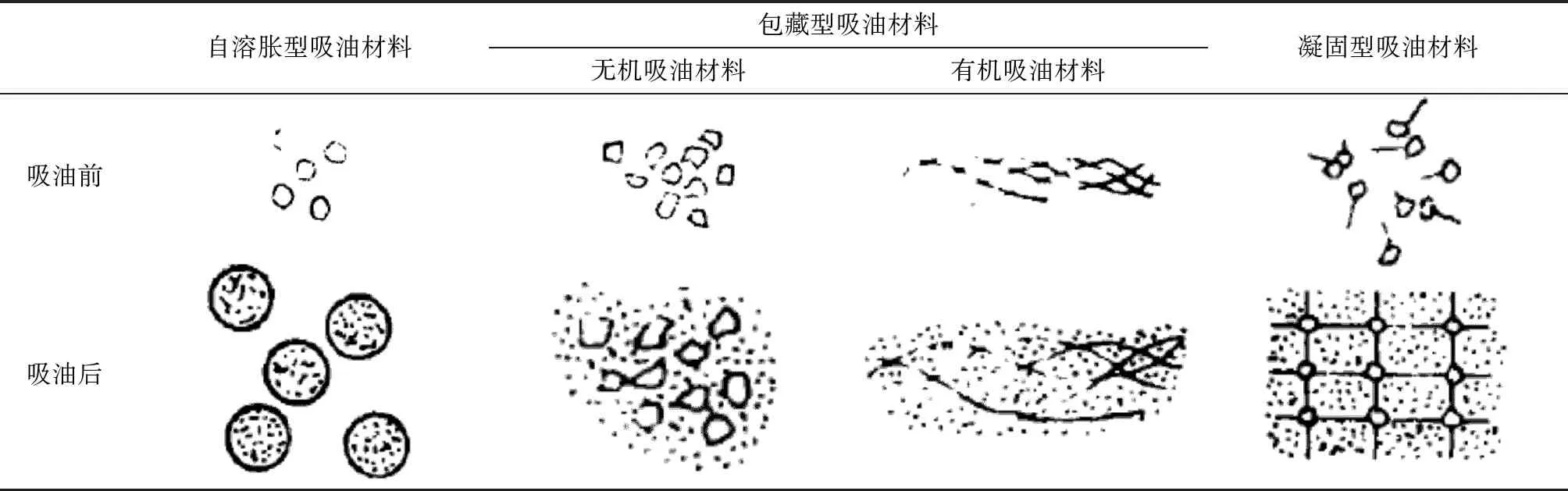

按吸油材料的吸油机理又可以分为包藏型、凝固型 (凝胶化型)和自溶胀型[2],其吸油前后对比图见表1。

表1 吸油机理[4]Table 1 Oil absorption mechanism

包藏型吸油材料一般具有多孔疏松的结构,利用其间隙、表面以及孔洞的毛细管力吸附油品并将其保持在间隙中。包藏型吸油材料吸油速率虽然快,但油水选择性差,保油性也较差。属于包藏型吸油材料的天然无机材料有二氧化硅、粘土、沸石等,天然有机材料有玉米秸秆、稻草,木棉等,化学合成有机材料则有聚氨酯泡沫和合成吸油纤维等[3]。

凝固型的吸油材料大多是低交联的亲油高聚物,利用分子间及物质间的物理凝聚力,在网络结构形成过程中所产生的间隙空间来包裹吸收的油(吸油后形成冻胶)。高聚物交联度越低,则它的网络空间越大,吸油储油能力也越大,但同时也会增大高聚物在油中的溶解度,因此需要合理掌握之间的平衡关系[4]。凝固型的吸油材料吸油速率慢,吸油量大,保油性好。一般长链脂肪酸皂、氨基酸衍生物、复合羧甲基纤维素都是凝固型吸油材料[3]。

自溶胀型吸油材料是由亲油性单体聚合得到的低交联度的聚合物,利用聚合物内部的亲油基与油分子间的相互作用力而吸油[3,5]。相比其他两种吸油材料来说,自溶胀型吸油材料吸油量高,不吸水,保油性好,不过价格昂贵。自溶胀型吸油材料主要以聚(甲基)丙烯酸酯和聚烯烃类高吸油性树脂为主[3]。吸油材料具体分类及优缺点见表2。

表2 吸油材料分类与特性[3]Table 2 Classification and characteristics of oil absorbing materials

2 吸油材料研究现状

2.1 天然有机吸油材料

天然有机吸油材料价格低廉,来源广泛,易降解,但浮力特性差,吸油能力低,憎水性差,保油性差。不过,通过一些方法对其进行改性,可提高吸油效果,因此受到了很多学者的广泛关注。

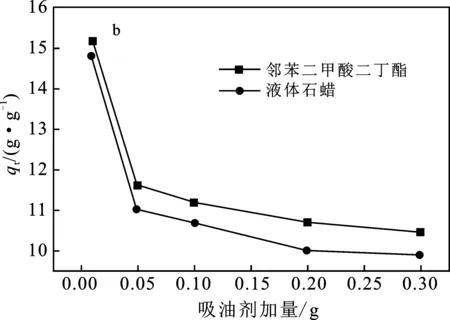

秸秆中富有含纤维素、半纤维素及木质素,因此分子链上含有大量羟基等活性基团,而且,玉米、高粱等秸秆内芯所具有的天然多孔性结构,非常适合作为吸油或吸附材料的基础材料[6-8]。Kobayashi等[9]研究垫子、块、带或屏幕上使用木棉纤维的吸油量大约是聚丙烯纤维的1.5~2.0倍,而同等聚丙烯纤维对水中重油和机油的吸油量分别为11.1 g和7.8 g。研究还发现:在室温条件下,每克乳草在室温下可以吸收约40 g的原油,同时红麻秆芯材料对燃料油的吸收量也显示出与聚丙烯相当。此外,通过简单的机械回收设备,可以从天然的吸附剂中回收原油,提高重复利用率。研究结果表明,利用天然吸附材料对商业合成油吸附剂进行全面或部分替代,可通过提高石油吸附效率,并结合生物降解性等优点,对石油泄漏清理工作可以进行优化。Sun等[10]对秸秆使用无溶剂的乙酸酐进行游离羟基的乙酰化,为制备具有疏水特性的稻草醋酸酯提供了一种合适而有效的方法。乙酰化秸秆的吸油能力受制于其乙酰化程度的影响,吸油量为16.8~24.0 g/g,这比之前提到的聚丙烯纤维吸油量要高得多。乙酰化稻秸秆具有成本低、吸附容量大、吸收率高、易回收的优点,可以多次循环利用这些吸附剂来清理油污。因此,水稻秸秆和其他可生物降解的木质纤维素蔬菜产品(如棉花、甘蔗、纸张、木材等)的乙酰化可能提供非常经济,技术可行,应用环境也可以接受的石油泄漏清理方法。刘畅等[8]通过将秸秆高速粉碎再高温加热的方法得到了一种以水稻秸秆为原料的秸秆生物质吸附剂,其在不同纯油和油水体系中的吸油性能测评结果见图1。在纯油体系中,对邻苯二甲酸二丁酯的最大吸附量为12.57 g/g,液体石蜡的最大吸附量为10.88 g/g;油水体系中,由于有部分水的竞争吸附导致吸油量有少量下降,对邻苯二甲酸二丁酯的最大吸附量为12.05 g/g,液体石蜡油水体系的最大吸附量为10.04 g/g。

武斌等[11]利用丙酮和正己烷改性的水稻秸秆开展吸油效率研究,实验中发现其表面羟基发生了反应,氢键发生断裂,导致内部空隙明显增大,比表面积明显增大,吸油量和保油率都有明显上升。对原油的吸油量和保油率可分别达到16.5 g/g和21.4%,对植物油可以达到19.2 g/g和 34%。

图1 秸秆生物质吸附剂在不同油性物体系中的吸油性能评价结果[8]Fig.1 Evaluation results of oil absorption performance ofstraw biomass adsorbent in different oily objects

岳新霞等[12]利用乙酸酐改性木棉纤维制备吸油材料,其对柴油的吸油量和保油率可以达到31.8 g/g和84.8%。重复使用5次以后,其对柴油的吸油量和保油率依然可以维持到21.6 g/g和54%。

黄强等[13]通过酶解预处理、辛烯基琥珀酸酐(OSA)疏水改性和Al3+交联复合改性制备了疏水多孔淀粉。发现随着加酶量的增大,疏水多孔淀粉的水解率增高,相对结晶度上升,孔洞加深、增大,吸油率也随之增大,对玉米油、机油、柴油的吸附率最高分别可达 80.41%,52.30%和 41.93%,且具有良好的油水选择性和保油性。

2.2 天然无机吸油材料

天然无机吸油材料普遍取材方便,价格低廉,性质稳定,但其吸油量少,憎水性弱,在对油品吸收的同时还会吸入水分,受到压迫后,保油性较差。学者通过气凝胶、烷烃、醇等方法对其进行疏水改性,来增强无机吸油材料的憎水性。

气凝胶是一种具有较大表面积和高孔隙率的纳米多孔材料,通过溶胶-凝胶法制备,在吸油领域受到广泛研究。Hrubesh等[14]发现CF3改性的二氧化硅气凝胶对各种有机溶剂的吸附能力都超过了类似颗粒活性炭(GAC)的能力。在这些实验中表明,对低分子量的高度可溶溶剂,改性的二氧化硅气凝胶的吸附能力可达到30倍,而对于不相容的溶剂则可达到130倍。刘燕飞学者[15]以四乙氧基硅烷(TEOS)为反应前驱体与明胶水溶液混合,通过溶胶-凝胶法及冷冻干燥法,制备具有疏松、均匀三维网状结构的多孔明胶——SiO2复合气凝胶,通过改性剂浸泡和气相沉积的方法制备了疏水亲油的复合气凝胶。实验表明,当明胶添加量为30%时,复合气凝胶的水接触角可达117°以上,具备良好的亲油疏水性;吸油倍率也可实现最大化,此时30-GS对二甲苯的吸油倍率可达 27 g/g,对二氯甲烷可达24.27 g/g,且在15 min之内即可达到饱和,并能够循环使用10次以上。

乐琴学者[16]采用SiF4气泡水解法,制备出直径范围在0.36~1.4 μm,壳厚度仅为12 nm左右的二氧化硅空心球,其化学性质稳定,密度低,具有很好的热稳定性。通过六甲基二硅氨烷对二氧化硅空心球进行修饰后,测得其水接触角为128°,具有良好的疏水性能;对正己烷、苯、甲苯、乙酸乙酯和菜籽油的吸油值分别为21.7,21.7,22.2,19.4 mL/g和25.6 mL/g;通过加热蒸发的方法对改性的空心二氧化硅球可进行循环使用,其吸油倍率保持不变。

2.3 化学合成吸油材料

化学合成材料普遍油水选择性强,吸油量大,保油率高。国外对化学合成有机材料研究非常早,1966年美国道化学公司成功研究并开发了高性能树脂,随后日本也相继研发成功并实现批量生产[1]。聚丙烯和聚氨酯高吸油树脂等吸附剂是石油泄漏清理中最常用的商业吸附剂。近年来,很多学者在有机或无机复合改性的高吸油树脂、吸油纤维、聚氨酯海绵等方面开展了大量研究,取得了较多成果。下面对这三方面进行重点介绍。

2.3.1 高吸油树脂 高吸油树脂是近年来研究较多的吸油材料,通过亲油性单体制备得到的低交联度聚合物,具备吸油倍率高,保油性好,疏水性好,易运输等优点,是一种溶胀型的功能高分子材料[17]。Teas等[18]对聚丙烯进行了观察,发现对于轻循环油、轻质油气和伊朗重质原油,其吸收能力远远高于膨胀珍珠岩样品,对于轻质循环油和轻质柴油,其吸收能力远远高于纤维素纤维。Choi和Cloud[19]发现聚丙烯垫的吸油能力可以通过乳草纤维与聚丙烯的比例在网状物中混合而进行有效调节。

段雅静学者[20]合成制备了高吸油树脂,并加入30%甲苯致孔剂,1.0%甲基改性气相二氧化硅为添加剂,以此提升其吸油性能,得到一种新型的复合高吸油树脂。其对纯的氯仿、甲苯、汽油、柴油的饱和吸油率可分别达到64.4,37.7,33.1,32.1 g/g;保油率均在97.4%以上;循环使用 12 次后,每次其饱和吸油率均能达到初次使用时的80.0%以上。

张超学者[21]制备了疏水性氧化锌复合丙烯酸丁酯/苯乙烯高吸油树脂,对三氯甲烷、四氯化碳和甲苯的吸收量最大可以分别达到30.87,26.36 g/g和 21.68 g/g,对有机溶剂的吸收倍率范围为 2.02~13.68 g/g,油类的则为 1.53~3.09 g/g,可以有效的对水中的污染油品进行清理,并且具有良好的重复使用性。

郭艳玲等[22]采用低温等离子改性技术,在熔喷聚丙烯上引入甲基丙烯酸丁酯单体,制备的吸油材料对柴油的吸油率可以达到19 g/g,在离心机转速达到3 000 r/min时,其保油率仍可以达到96.7%。该吸油材料还具备良好的反复吸附能力,再反复使用5次以后,对柴油的吸油率仍可以达到13.5 g/g。

王明等[23]以聚丙烯(PP)和三元乙丙橡胶(EPDM)的混合物(质量比为70∶30)为聚合物基体,利用超临界二氧化碳发泡技术调控工艺过程,制备出不同发泡倍率及孔径的开孔材料,并详细研究了其吸油性能。研究表明,发泡率越大,疏水性越好,吸油倍率越大,对汽油最高可达18 g/g。通过“吸油-压缩”循环测试结果表明,材料具有良好的循环使用性。

张昭等[24]应用悬浮聚合法合成了P(BMA/2-EHM/St)高吸油树脂。结果表明:当w(St)=60%、m(2-EHM)∶m(BMA)=1∶1、w(BPO)=1.7%、w(DVB)=0.5%、w(PVA)=3%,聚合温度86 ℃,反应时间为6 h时,所制得的高吸油树脂吸油倍率最大,对甲苯的吸油倍率分别达到14.24 g/g。

王银萍等[25]采用冷冻聚合法,分别以二乙烯基苯为单体和交联剂,二甲基亚砜为晶体致孔剂,N,N-二甲基苯胺和过氧化苯甲酰构成氧化还原引发体系,制备了一系列具有微米级贯穿孔结构的超大孔冻凝胶。实验测得其水接触角在112.6°以上,有良好的亲油疏水性,而吸油性能主要受冻凝胶的微米级超大孔结构的比例所影响,比例越大,对原油的吸油性能则越好,最高可达到 32.9 g/g。

2.3.2 合成吸油纤维 吸油纤维具有吸附能力强、吸油速率快、循环使用性好、易于加工、便于回收处理等特点[26-27],在处理海上溢油污染时有着非常好的应用前景。

刘雷艮等[28]通过静电纺丝技术制备了聚砜(PSF)和聚乳酸(PLA)多孔超细纤维膜以提高纤维吸油材料的吸油量。他们的接触角分别达到了(130.3±1.2)°和(131.6±0.8)°,表现出相同的疏水性,当吸油1 h时,PSF纤维膜发生了明显地膨胀,对真空泵机油和亚麻籽油的吸油量达到了147.8,131.3 g/g;PLA纤维膜对真空泵机油和亚麻籽油的吸油量分别为50.1,34.6 g/g。

郑真等[29]以棉短绒纤维素为原料,NaOH/尿素/H2O为绿色溶剂体系,用硅酸钠(Na2SiO3)为硅源,采用溶胶-凝胶法制备纤维素水凝胶,再利用十六烷基三甲氧基硅烷(HDTMS)对其进行疏水改性。实验结果表明:随着Na2SiO3用量的增加,复合气凝胶的密度和比表面积也随之增加,三维网状结构的孔隙变小,与水接触角逐渐增大,对环己烷的吸附量可达到自身质量的8倍,且吸收后始终浮于水面上,使得后期回收更加方便。

李芳等[30]通过静电纺丝法制备了聚乳酸(PLA)纳米纤维毡片,测得接触角为151.02°。在纯油体系中,对柴油、润滑油和植物油中的最大吸油倍率分别为37,116,51 g/g,并具有良好的吸收水面浮油的性能。

封严等[31]以落棉纤维为基材,采用自组装法,利用聚乙烯亚胺与氧化石墨烯间的静电结合力,将其附着在纤维表面,然后采用热还原方法制备石墨烯改性落棉纤维吸油材料。结果表明:改性落棉纤维表面有片层结构,纤维变得粗糙;石墨烯的加入使改性落棉纤维的饱和吸油倍率明显提高,亲油疏水性能明显改善;当氧化石墨烯质量浓度为0.5 mg/mL,热还原温度为150 ℃时,其吸油倍率最高,可达42.67 g/g,而原落棉纤维的饱和吸油倍率只有25.64 g/g;改性落棉纤维在饱和吸附及高速离心5个循环后,其吸附量变化幅度小于6.5%,具有较好的重复使用性能;将改性落棉纤维放于超声波的环境中,其吸油倍率仅下降7%,表面改性后石墨烯对纤维具有很好的吸附性。

2.3.3 聚氨酯海绵 超疏水海绵多孔材料具有高孔隙率、大比表面积的特点[32],更有利于油性液体的存储、吸附和回收,而且生产简易,弹性好,价格低廉,环境友好,是清理海上溢油污染的理想材料。

杜国勇等[32]通过将三聚氰胺海绵(MF)浸入氧化石墨烯(GO)悬浮液,经微波溶剂热还原反应后,用聚二甲基氧烷(PDMS)进一步修饰,得到超疏水亲油的石墨烯复合改性吸油海绵(rGO-PDMS-MF)。经实验表明,改性后海绵对油水体系具有良好的选择性,其饱和吸油能力达45 ~110 g/g,并可通过吸附-挤压的方式重复使用10次以上。

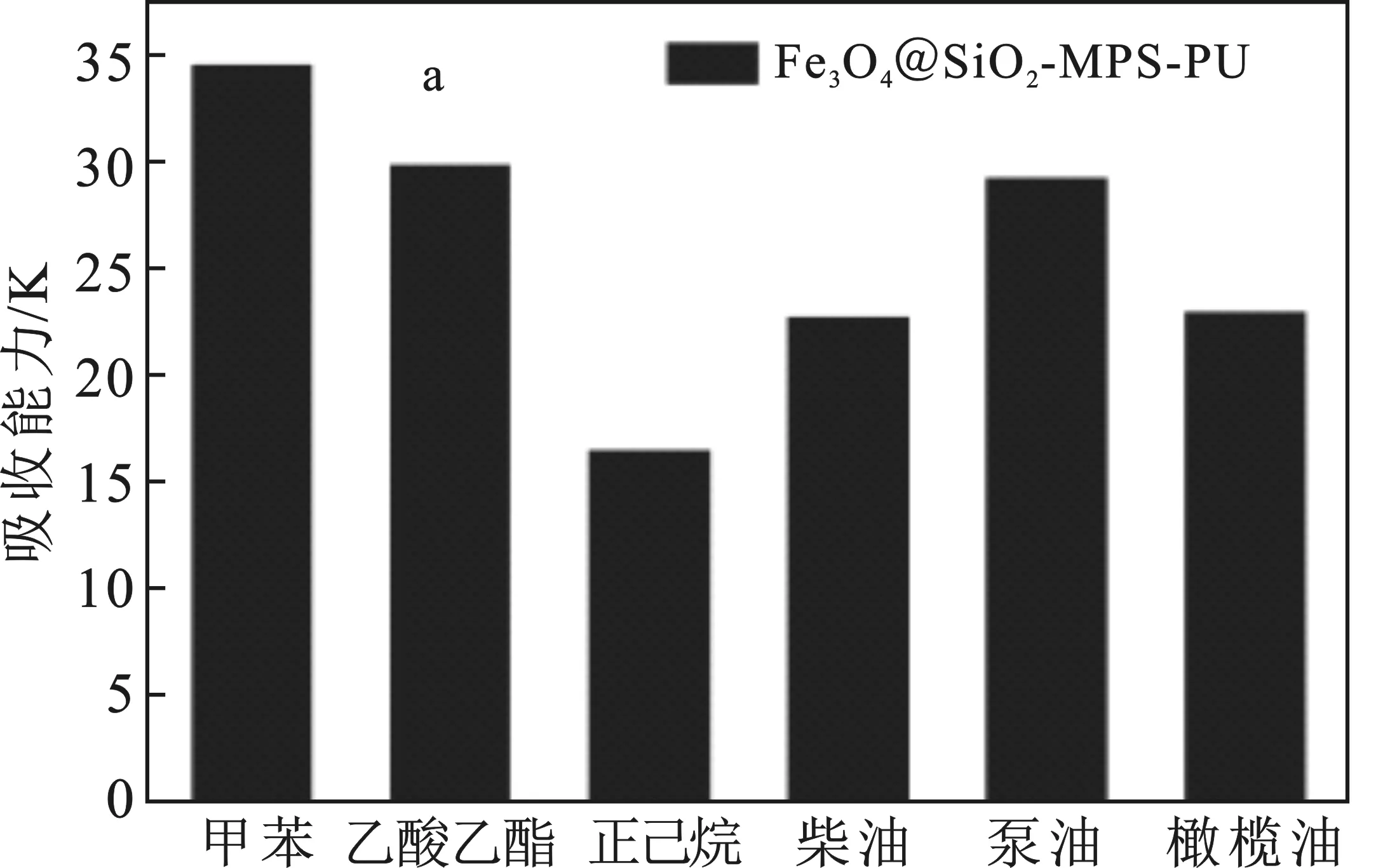

刘春等[33]在聚二甲基硅氧烷(PDMS)溶液中添加经硅烷偶联剂表面疏水化的Fe3O4@SiO2纳米粒子,待其充分均匀分散后,将聚氨酯海绵置入,充分浸润后取出,再干燥固化,制得一种超疏水海绵。实验表明其疏水性随着Fe3O4@SiO2纳米粒子数量的增加而增加,不仅增多了表面的疏水基团,还增大了表面的粗糙度,从而改善了其疏水性,当粒子含量达50%时,与水的接触角达到154°,具有超疏水性。由图2 可以看出,改性后的超疏水PU海绵对不同的油和有机溶剂都具有不错的吸附能力,循环使用10次,仍具有很好的吸油能力,具备了良好的重复使用性,对于油水分离有着不错的实际应用前景。

图2 超疏水PU海绵的吸油能力和循环使用性能Fig.2 Oil absorption and recycling performance ofsuper hydrophobic PU sponge

程千会等[34]利用简单的溶剂热法和化学气相沉积法,将纳米氧化锌涂覆在商用聚氨酯海绵的表面,并用十六烷基三甲氧基硅烷进行改性,成功制备超疏水超亲油的聚氨酯海绵。结果表明:因为氧化锌的高覆盖率和其特殊的纳米分层结构,使得改性后的海绵与水的接触角可高达160°,具有较高的疏水能力和较快的吸油速率;氧化锌涂层与海绵之间的粘附力,使其在弱酸和碱性环境中都展现出非常优异的油水分离能力和耐腐蚀性;其对各类油品都具有较高的吸油能力,均可达到自身重量的25倍左右,其有着良好的重复利用性,循环次数可达200次以上。

罗磊等[35]利用正辛基三氯硅烷对三聚氰胺海绵疏水改性得到吸油材料,实验测得改性后材料的水接触角为143°,具有良好的疏水性能;对于原油、润滑油、大豆油、柴油都有着良好的吸收能力,其吸收倍率分别可以达到94.62,84.11,75.21,73.98 g/g;重复使用5次后样品仍然有着良好的吸收倍率。

3 结论与展望

(1)环境友好型吸油材料的研发。吸油材料的研究目的是对溢油污染进行更全面,充分地清理,其根本是对环境的净化。所以无论是对天然材料进行改性,还是合成制备性能更加优良的吸油材料,对环境的友好程度都是对吸油材料的重要评判标准。虽然研究者一直朝着环境绿色环保的方向努力,但是还有很多地方没有达到人们的预期,今后如何让吸附剂更加环境友好依然是研究的重中之重。

(2)基础理论的深入研究。为了更好的研发新型吸油材料,提高其性能,需要进一步对吸油基础理论进行深入研究,进而从理论层面上对今后的研究方向和方法提供指导。而现在不论是在天然改性还是有机合成方面,对于材料结构与其性能之间的关系缺少系统的研究;对于吸附基础理论模型缺少科学的统一建立。虽然很多学者通过实验获得了很多性能不错的吸油材料,但是其改性及吸油基础机理探究还不够深入,因此,基础理论需要展开深入的系统研究。

(3)多领域融合。学科间的交叉与融合是各个领域的发展方向,高吸油材料也不例外。如刘洪霞等[36]制备出疏水树脂小球,对三氯甲烷、二氯甲烷和四氯化碳有着不错的吸油度,同时,这种材料具有光响应性,在光照条件下可以实现顺反结构的切换。因此,通过将不同领域的研究成果进行融合,获得新的突破和发现,也是未来的重点发展方向之一。

(4)吸油材料的实际应用及功能拓展。现阶段大多数对于吸油材料的研究都停留在实验室阶段,仅仅是测试其吸油倍率与保油性,对于后续实际应用中如何投放,如何回收,如何再利用的具体实用性的使用过程及方法几乎很少涉及,导致很多研究成果也只停留在实验室阶段。除此以外,还可以在其他领域对吸油材料进行开发与应用,这也将是未来研究的重点方向之一。