水利水电工程中钻孔压水试验管路压力损失实用性分析

杨光 胡宁 刘时琦 贾桢

钻孔压水试验是评定岩层渗透性最基本和最重要的现场试验,为防渗设计提供了重要的基础资料。国内目前有关压水试验及其运用的研究非常广泛,杨进[1]对钻孔压水试验的方法运用范围和特殊情况处理方式进行了研究;2003年我国出版了SL 31—2003《水利水电工程压水试验规程》[2],该规程对压水试验管路压力损失的计算方法给出了详细的规定;法国吕荣实验标准NF P94-131,1994《Essai d'eau Lugeon》规定如果压力表没有直接放置在试验段则必须记取压力损失[3];欧洲压水试验规范 BS EN ISO 22282-3:2012《Geotechnical investigation and testing—Geohydraulic testing》中规定必须对系统压力损失进行评估[4]。然而,笼统地考虑管路压力损失不便于压水试验的现场操作,因此,是否应在所有现场试验中均严格按照规范要求进行压力损失计算,仍然存在一定争议。本文利用经验公式计算和现场实测的两种方式对管路损失压力进行了分析,供压水试验现场操作提供参考。

1 经验公式计算法

本次计算是以常规性压水试验为基础的,根据《水利水电工程压水试验规程》(以下称“压水试验规程”)[4],当工作管内径一致且内壁粗糙度变化不大时可采用经验公式计算管路压力损失。因此,根据工程经验,本文假设压水试验中采用的是相同直径相同材质的压力管作为经验公式计算的基础,并且在计算过程中忽略管路连接处的压力损失。

1.1 计算公式

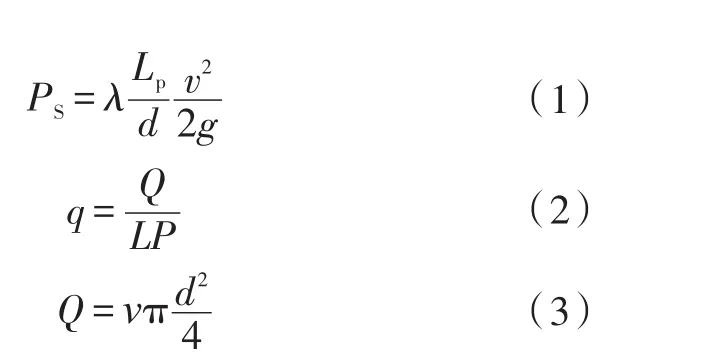

计算管路压力损失公式:

式中 PS——管路压力损失;

λ——摩阻系数,λ=2×10-4~4×10-4MPa/m;

Lp——工作管长度,m;

d——工作管内径,m;

v——内流速,m/s;

g——重力加速度,9.8 m/s2;

q——试验段透水率,Lu;

L——试验段长度,m;

Q——试验段计算流量,L/min;

P——试验段压力,MPa。

1.2 计算基础数据

依据工程经验和相关规范计算过程中有以下几点假设:

(1)试验段压力P的取值为:0~20 m采用0.6 MPa,大于20 m采用1.0 MPa;

(2)工作管内径d为某水电站现场试验所用钻杆内径,即38 mm;

(3)试验段长度L采用5 m;

(4)为充分考虑管路的压力损失,摩阻系数λ取高值4×10-4MPa/m。

本文采用固定透水率计算不同管路长度下管路压力损失的方法。计算的透水率为0.1、0.5、1.0、3、5、10、13、18 Lu,分别对应极微透水、微透水、弱透水和中等透水岩层下的情况,计算工作管路长度为5~100 m,每间隔5 m计算1次。

1.3 计算结果及分析

根据式(2)和式(3)以及1.2中关于试验段长度和工作管路内径假设可以分别计算出不同透水率下工作管路内流体流速,见表1。

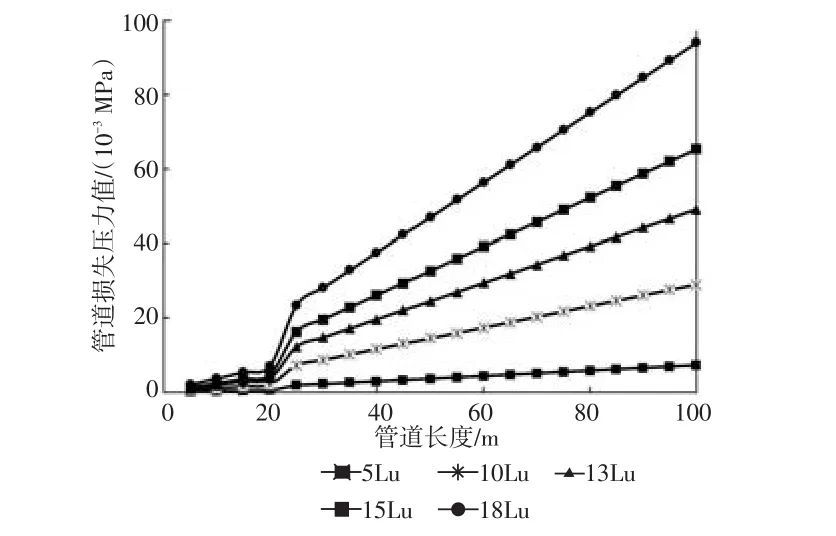

由表1和式(1)可以计算出不同透水系数下管路损失压力随工作管路长度(即钻孔深度)变化情况,计算结果如图1所示。

表1 不同透水率下管路内流速

由图1可以得出以下几点结论:

(1)当透水率小于5 Lu时,即使管路长度达100 m,压力损失也较小,为0.007 2 MPa,小于1 m水头,可忽略不计。

(2)当透水率为10 Lu时,管路长度小于25 m,压力损失较小,小于1 m水头,可忽略不计;当管路长大于25 m时,管路长度每增加约30 m,管路损失压力增加约1 m水头。

(3)当透水率为10~15 Lu时,可取13 Lu作为代表值,管路每增加20 m管长,管路损失压力增加约1 m水头。

(4)当透水率为15~20 Lu时,可取18 Lu作为代表值,管路每增加10 m管长,管路损失压力约增加1 m水头。

图1 不同透水率下管路损失压力值随管道长度变化情况

2 现场实测法

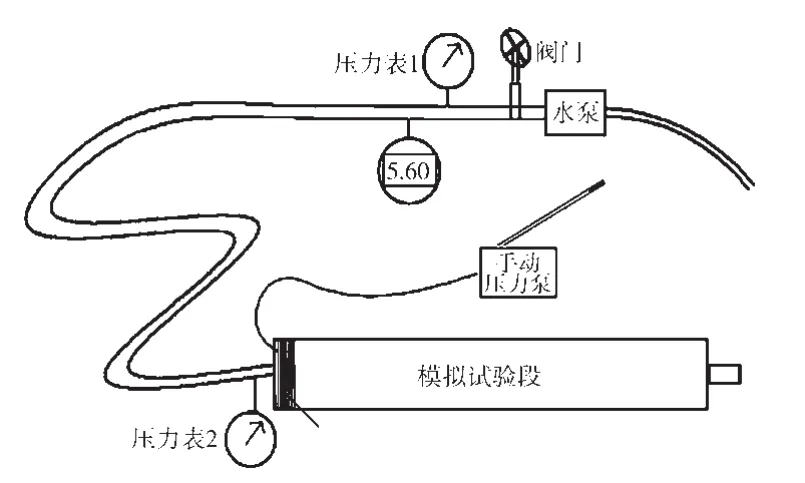

为进一步探明在钻孔压水试验中管路损失压力对试验结果的影响,笔者在喀麦隆某水电站进行了现场实测,实测模拟状态为极微透水和微透水状态。试验采用的试验装置如图2所示。

图中:(1)压力表1表示压水试验规程中用安设在进水管上的压力计测压情况;(2)压力表2表示压水试验规程中用安设在与试验段连通测压管上的压力计测压情景;(3)压力管长度为40 m。

2.1 试验过程

(1)试验仪器按照图2所示试验装置进行连接;(2)对气囊式栓塞进行充气,形成模拟试验孔段;(3)试压,检查装置是否存在漏水现象;(4)进行0.5 MPa压力级下压水试验,当压力稳定1 min开始,每间隔10 s同时对压力表1和压力表2进行读数;有效读数组数不少于6组;(5)进行1.0 MPa压力级下压水试验,当压力稳定1 min开始,每间隔10 s同时对压力表1和压力表2进行读数;有效读数组数不少于6组;(6)分析试验数据成果。

图2 压水实验模拟装置

2.2 试验结果与分析

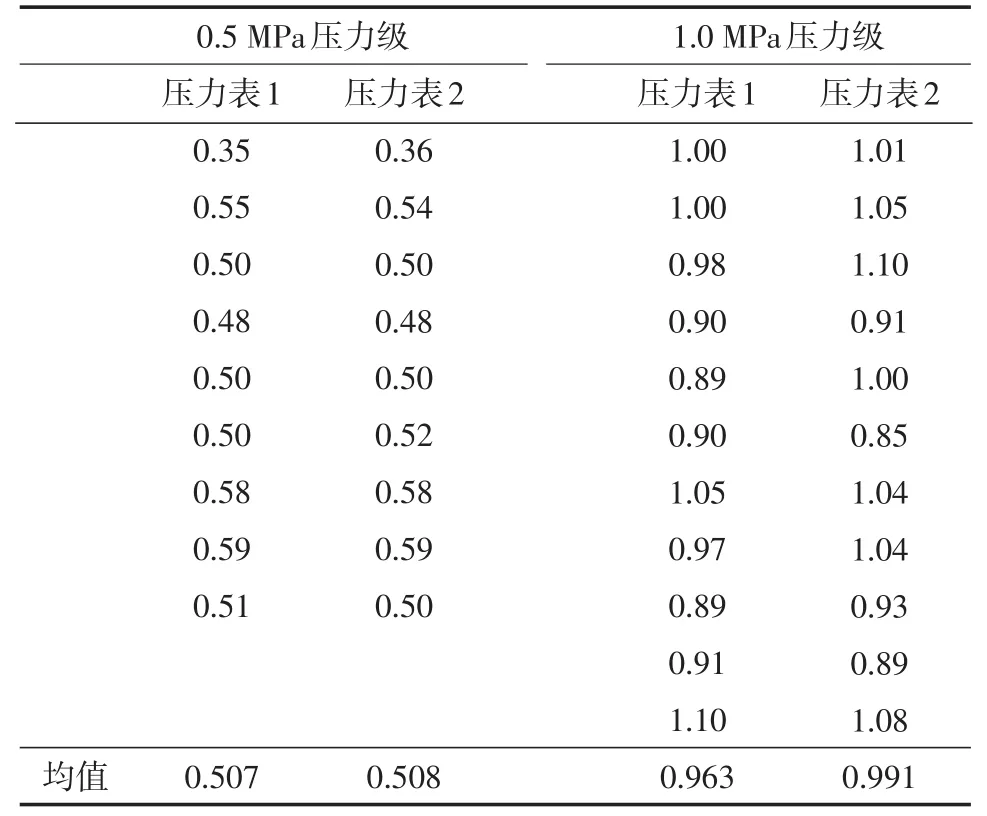

两只压力表读数见表2,可见,在0.5 MPa压力级进行压水试验时,压力表1的平均读数为0.507 MPa,压力表2的平均读数为0.508 MPa,两者相差为0.001 MPa,该差值仅为设置压力的0.2%。且按规范规定压力表的量程为0.05 MPa,该压力差远小于量程,因此,此时的管路压力损失是无法记取的。

在1.0 MPa压力级进行压水试验时,压力表1的平均读数为0.963 MPa,压力表2的平均读数为0.991 MPa,两者相差为0.028 MPa,该差值也较小,仅为设置压力的2.8%。

此外,两组试验均为压力表2读数大于压力表1读数,这应该是由于水体流动过程中滞后效应和仪器本身精度导致的,这也表明管路压力损失对试验结果的影响小于试验过程和仪器精度造成的影响。

综上所述,40 m长度管线压力管安设在进水管上或安设在与试验段连通测压管上所测得的压力变化较小,可见极微透水情况下管路压力损失对试验结果的影响远小于仪器精度及压力滞后效应对结果的影响。现场试验结果跟1.3中计算结果中的透水率小于5 Lu时,即使管道长达100 m压力损失也可忽略不计是相符合的。规范中虽然已经表明流量越大管道损失越大,但对极微透水或微透水情况仍然需要严格按照规范中的公式或试验方法对管路压力损失进行计算,这是不合理的。因此,我们建议野外实际操作时,如果试验段为极微透水或微透水状态可直接采用测量压力进行渗透系数计算,不用记取管路压力损失。

表2 不同压力级下压力表读数

3结语

通过理论计算和现场试验验证,并结合在水利水电工程勘察中,考虑到略微的差异对水电站坝基渗透性等级判定和施工措施(如帷幕灌浆)中没有质的影响,从便于现场操作来说现行规范有局限性。故建议,在前期现场勘察中,钻孔压水试验做如下处理:

(1)对于极微透水和微透水和吕荣值小于5 Lu的弱透水岩层,建议现场操作时可不记取压水试验过程中的管路损失压力。

(2)对于吕荣值为5~10 Lu的弱透水岩层,现场操作可按照压力管路长度每增加30 m损失1 m水头压力的方式计算管路压力损失。

(3)对于吕荣值为10~15 Lu的中等透水岩层,现场操作可按照压力管路长度每增加20 m损失1 m水头压力的方式计算管路压力损失。

(4)对于吕荣值为15~20 Lu的中等透水岩层,现场操作可按照压力管路长度每增加10 m损失1 m水头压力的方式计算管路压力损失。