MTU2000/4000系列推进柴油机的轮机设计特点

陆威崙

(中国船舶重工集团公司第七一一研究所 上海201108)

引 言

MTU2000/4000系列柴油机是德国MTU公司(现改名罗尔斯·罗伊斯动力系统公司,但产品仍用MTU品牌)于上世纪末设计上市的产品,由于其较高的功率密度和结构的紧凑性以及良好的可靠性,在世界范围内被广泛用于高速舰艇。此外,由于其较低的燃油消耗率及能满足各种现行排放标准的优良性能,在民用领域(特别是在各种高性能船舶领域)也获得了普遍应用。我国各船舶设计院所从本世纪初起,从边防、海关等军用、军贸、政府公务船开始,继而发展到各种民用用途大量采用了这两种系列的机型。

这两种系列的发动机目前仍然是世界上的先进机型。由于其结构和性能的特点,在船舶设计中采用这两种机型作为推进主机时,技术上具有一些需要特别注意的特点。了解并掌握这些特点,对更好地发挥柴油机性能,正确地完成船舶设计工作大有益处。

1 轮机设计特点

1.1 机型选择

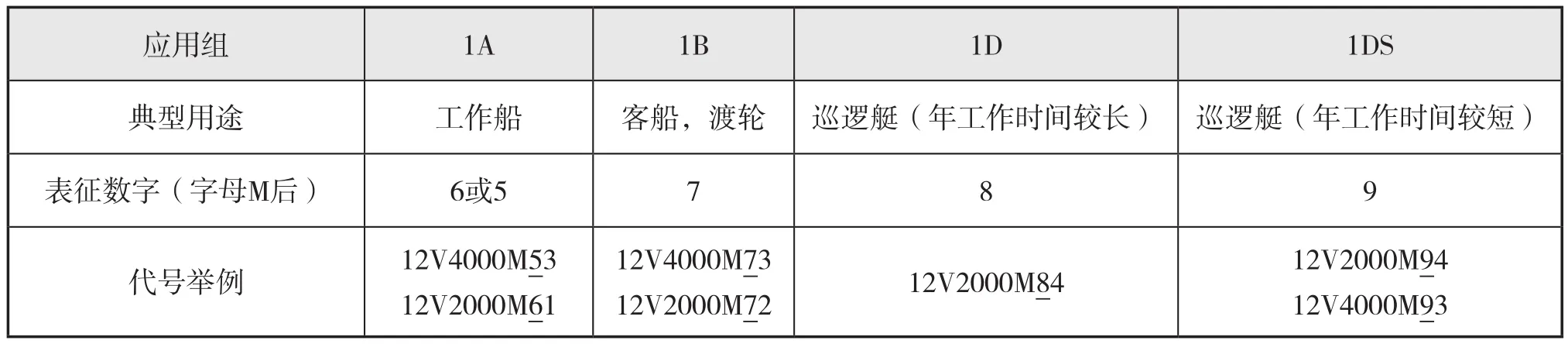

机型选择这是轮机工程师首先遇到的问题。MTU柴油机机型复杂、改型众多,对具体用途应该选什么机型均有严格规定。MTU船用柴油机主机按照不同用途分成1A、1B、1D、1DS几个组,各应用组的具体适用范围见表1。

表1 MTU发动机的应用分组

不同船型因其用途不同,主机的工作要求、工作强度也不同,所以各应用组的机型实际上是同一基本机型根据不同用途做出的改型。

1A组的典型船型是各种用途的工作船,其主机运行特点是连续运行的时间很长,每年的工作小时数多,并且要经常在最大功率情况下工作。因此要求其以小时为单位的大修间隔时间较长,以保证在一个大修期内有足够的工作年数。为此在同一机型的四种改型中1A组标定的最大功率最低。

定班渡轮是1B组的代表性船型,其运行特点是离码头时功率逐渐增大,进入航线后全功率运行,靠码头时由最大功率逐渐减小直至停机。因此它的主机最大功率运行时间很长,但在一天中通常只工作8~10 h,其他时间则处于停机状态。

1D、1DS是巡逻艇、游艇应用组,其特点是最大功率使用时间短,大部分时间使用巡航功率,发动机的年工作时间也短,因此在四种改型中1DS用途的标定功率是最高的。这样即使以总工作小时数衡量的大修期较短,也仍然可以使用好几年才进行大修。

所以原则上应根据船舶用途在相应的应用组内选取机型,否则会引起发动机的早期损坏。例如,如果把1DS组的12V2000M94发动机用作客船主机,尽管功率能满足要求,但发动机会因最大功率运行的时间比例过高,最终不堪重负而损坏。如果把1B组的机型用在巡逻艇上,由于负荷比客船轻,则是允许的。

MTU柴油机的改型非常复杂,基本上可以实现一种用途一种机型,慎重起见,在机型选取阶段要通过咨询进行澄清。

1.2 功率标定和使用

只有了解了功率标定的规定才能正确使用其功率。从二十世纪九十年代初起,MTU柴油机规定其所有主机一律以ISO 的ICFN功率,即ISO标准的可持续使用的燃油限制功率作为标定功率。因此这是发动机可以提供使用的最大功率,没有超越的可能。当船舶要求必须具备超负荷功率时,只能把标定功率按要求打折作为设计功率。二十世纪,由于我国船检的规定,该情况时有发生。所以,实际上,由于这种标定功率可持续使用,因此会造成发动机能力的浪费。当时的设计单位、中国船级社和MTU公司之间就常对个案进行协商,以获得船级社对标定功率的认可。而后,在二十世纪九十年代船级社颁布的高速船规范中,便未再对110%超负荷功率作要求,从而在按此规范建造船舶时就免除了这种麻烦。当然,对于坚持要按照有超负荷功率要求的钢质海船规范建造的船舶,当与标定功率发生矛盾时,仍可通过协商解决。

1.3 发动机特性曲线和螺旋桨设计点的选择

由于发动机的喷油系统是电子控制的,每个转速下的燃油喷射量是通过编程设定的。

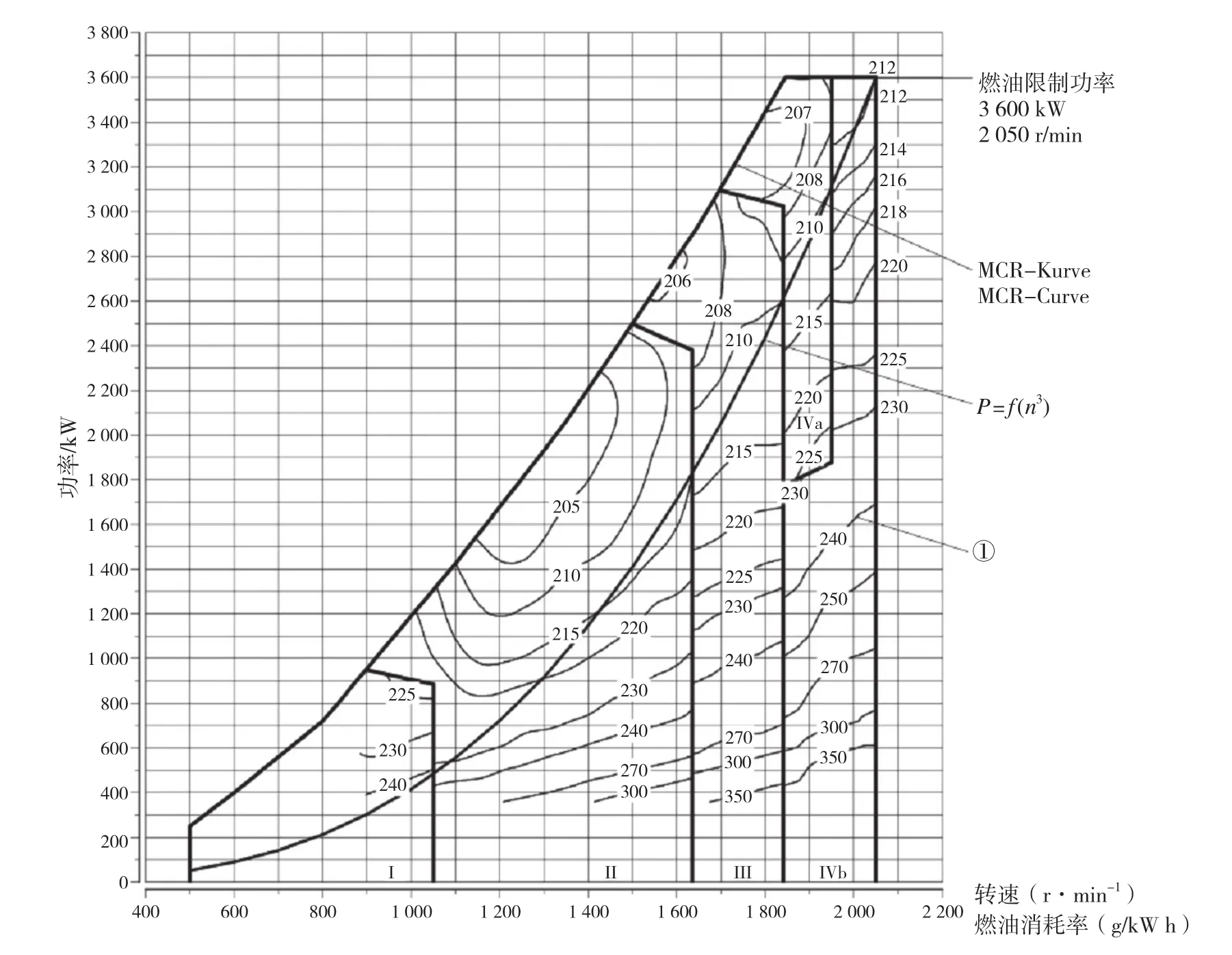

MTU2000/4000发动机的特性曲线上有一个最大功率平台,这是通过喷油量的调整形成的。作为例子,图1给出了MTU20V4000M73L的特性曲线。可以看到,在1 840~2 050 r/min的转速范围内,发动机都可以给出3 600 kW的最大功率。

图1 MTU20V4000M73L发动机的特性曲线

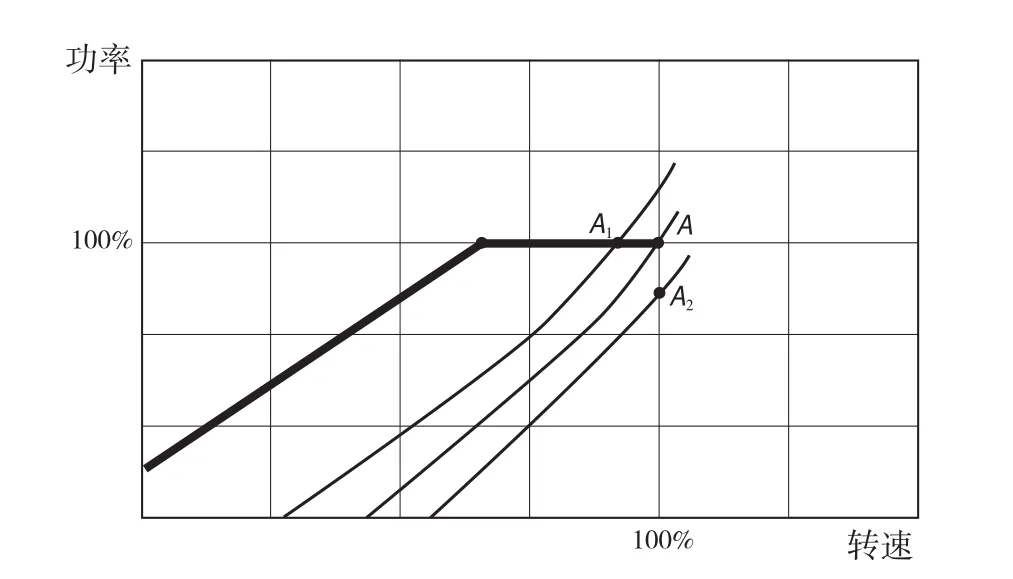

在这种情况下(如图2所示),当螺旋桨设计点选取在平台上A1点时,如果由于船舶污底或螺旋桨制造的误差发生了工作点的偏移,那么发动机仍可提供最大功率值。特别当设计点选在A点时,由于其离开发动机特性曲线左侧边界最远,能够提供最好的船舶加速性。如果发动机功率有足够富裕可以把设计点设置在低于最大功率的A2点,这时螺旋桨曲线的稍许偏移将不会影响船舶的航速[1]。

图2 螺旋桨设计点的选择

MTU2000/4000系列柴油机特性曲线的另一个特点是在低转速区域仍有较高的功率值,性能曲线显得较丰满,这是由于采用了顺序增压的缘故。低转速时排气量少,仅需推动一个增压器工作,使其效率提高;而高速时两个增压器才一起工作,以获得大的功率。关于这种增压系统详细的结构和原理国内已有多种文献介绍[2],在此不再赘述。这种特点可使船舶获得良好的加速性,同时还能很好满足对较低转速功率有较高要求的某些高性能船舶的需要。

而在低负荷运行时由于燃烧的改善,仍能获得良好的性能。这两种机型都可以在15%的低负荷下连续运行长达100 h。

1.4 高燃烧空气量和低机舱散热量

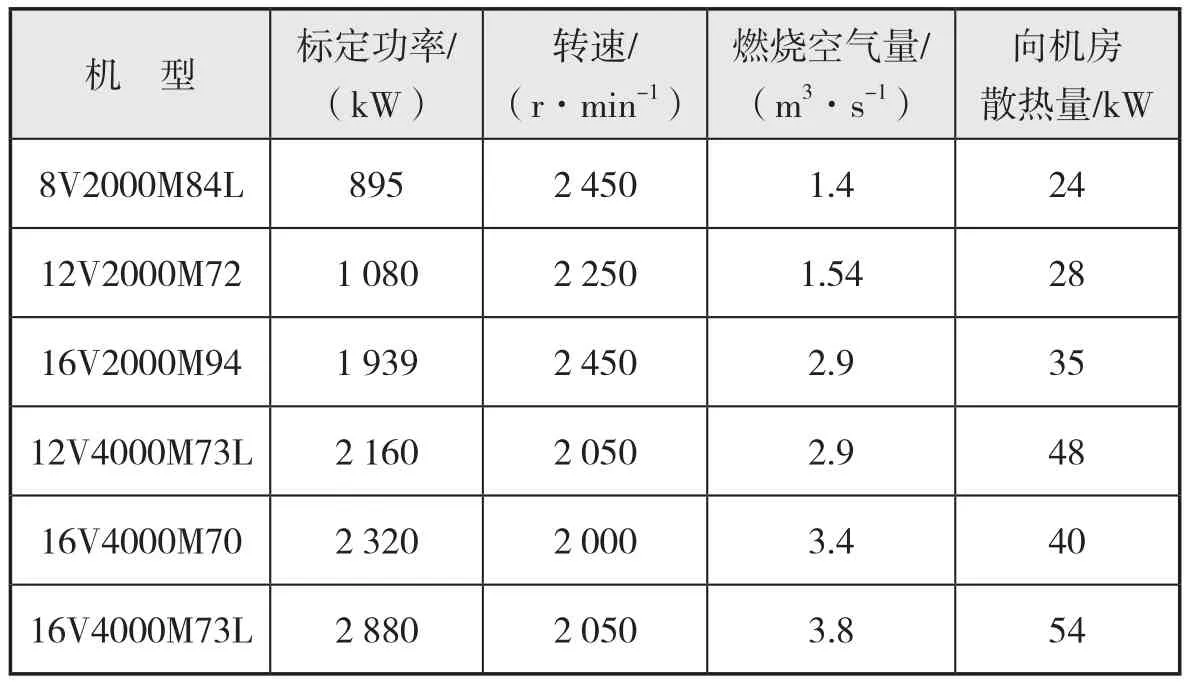

MTU2000/4000发动机是高度增压的发动机,但又有极高的结构紧凑性,因此单位发动机排量发出的功率比一般发动机要高得多,所需的燃烧空气量也特别大。表2给出几种机型的燃烧空气量,在轮机设计(特别对于发动机燃烧空气从机舱内吸入的设计)时,尤需注意。

表2 几种机型的燃烧空气量和散热量

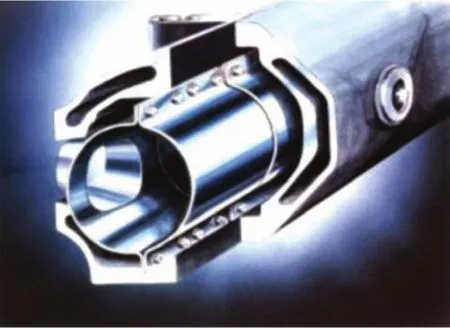

然而,功率如此高度强化的发动机对机舱的散热量却很低(见表2),这主要得益于其独特的排气管三层壁设计。如图3所示,在排气管内通道和外壁之间有一个空腔,使管内燃气不与外壁接触,隔绝了热量的传递。管外壁有较低的温度,满足了船检要求,同时减少了向机舱散失的热量,因此用于机舱冷却的通气量可以大大减少。

图3 MTU发动机的三层壁排气管结构

1.5 机组安装

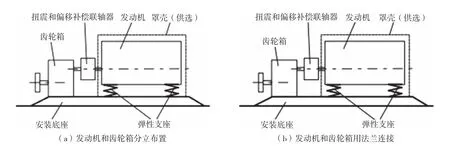

MTU2000/4000发动机是高速机,为减小机组的振动,必须采用弹性支承,这种弹性支承配装了具有适当刚度的橡胶弹性元件。这时,齿轮箱和发动机的连接以及在机座上的安装通常有以下两种方式[3],见图 4。

图4 发动机和齿轮箱的连接和在机座上的安装

图4 (a) 所示是发动机和齿轮箱分立的布置方式。发动机用4个弹性支承安装在机座上,而齿轮箱则刚性地固定在机座上。发动机和齿轮箱通过弹性联轴器连接,发动机工作时因跳动产生的和齿轮箱的相对位移由此联轴器吸收。螺旋桨产生的推力通过齿轮箱的推力轴承传递到机座上,发动机不会受到这种推力的作用。这是一种最常规的安装方式。

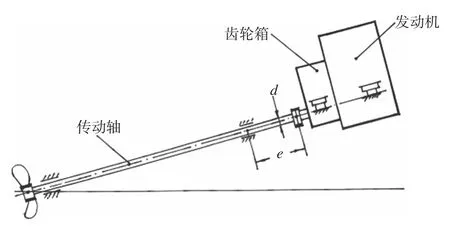

对于12缸以下较小机型还可以采用图4 (b)所示的安装方式,即齿轮箱和发动机可以直接通过外壳上的连接法兰相连,整体成为一个机组。这时,分别在发动机前端和齿轮箱两侧安装弹性支承。发动机工作时整个机组可以有垂向和横向的跳动,齿轮箱受到螺旋桨的推力时整个机组会在纵向产生位移。这些跳动和位移的量可以通过选择弹性支承中橡胶元件的刚度而加以限制,如果有特殊要求也可以采取其他结构措施来限制。对于尺度不大的船艇,常推荐把螺旋桨传动轴直接和齿轮箱输出法兰连接的结构,这种方式可以获得最紧凑的结构和最低的成本[4]。但这时对传动轴有一定的柔度要求,这是通过控制传动轴第一轴承到齿轮箱连接法兰的长度和该轴段直径的比例来控制的(见图5),必须按照指导资料的具体要求进行设计。

图5 螺旋桨传动轴和机组的直接连接

1.6 电子控制系统特点

这两个系列的发动机作为船舶主机时,都需采用MTU专门的电子系统进行控制。除机旁控制外,还可根据需要配置集控室和驾驶室的电子控制系统。为获得最合理的成本,对有无船检要求提供的系统是不同的,不可用添加项目的方法把无船检要求的系统转换成符合船检的系统,反之亦然。此外,在各个控制部位显示、报警和控制的项目除了标准配置外,还可以有若干选项,对此在技术讨论阶段必须予以明确。

1.7 产品升级与新老产品兼容

罗尔斯·罗伊斯动力系统公司秉承MTU公司的做法特别重视产品的升级,至今MTU2000系列发动机已经有了第七代产品,4000系列也已经有了五代产品。新一代产品的出现不仅是为了提高功率、降低燃油消耗。而且近年的新产品在很大程度上是为了满足不断提高的排放法规的需要,在降低排放物和燃油消耗率之间寻求更好的折衷;另一方面也是为了满足新的应用领域的需要。由于不同的应用对排放有不同的要求,所以新一代机型的出现并不一定会淘汰老机型,也即存在着各代产品同时销售的情况,设计单位在选择机型时需注意这一点,才能确保采用最经济适用的机型。升级产品应特别注意与老产品的兼容,安装尺寸和对外接口要尽量保持一致,从而便于用户更新换代。

2 结 语

MTU2000/4000船用型发动机以高速船领域作为其主要市场,在世界各国已得到广泛的应用。在我国,自二十世纪九十年代至今,这两系列柴油机的使用数量正在大幅度增加。我国各船舶设计院所在实际使用中,也逐渐对这两种机型的轮机设计工程积累了不少经验。本文对这两种机型的有关特点集中作了总结,希望对相关的轮机设计有所帮助,从而更好地发挥发动机的性能和优点。