金刚石涂层刀具前处理吹油装置研制

赵 飞,徐 凯,徐 佩,吴 昊

(无锡职业技术学院 机械技术学院,无锡 214121)

0 引言

金刚石涂层刀具具有极高的硬度和耐磨性,可用于各种材料的精密加工。目前常见的金刚石涂层可分为两种:类金刚石涂层(也称为非晶金刚石涂层)和纯金刚石涂层。类金刚石涂层是采用PVD工艺形成的一种碳膜,其厚度较薄,硬度低于纯金刚石膜的硬度;纯金刚石涂层则是采用CVD工艺形成的涂层,涂有纯金刚石涂层的刀具寿命是普通硬质合金刀具的12倍以上。涂层的掉落是金刚石涂层刀具的一个严重问题,采用适当的预处理技术就有可能减轻金刚石涂层的掉落,提高刀具的使用寿命。

金刚石涂层刀具前处理吹油装置的研制源于某刀具生产企业为适应“中国制造2025”及“工业4.0”而对现有的刀具生产线进行高效、环保、智能化改造的需求。改造前企业对刀具生产线上刀具表面残留磨削液的清洁主要通过人工手动完成,存在以下缺点:1)企业需要使用大量清洗液对工件表面进行清洗,产生了较大排放污染;2)清除下来的磨削液,没有进行有效的回收利用,不符合可持续发展理念;3)使用人工进行磨削液的清除,效率低下;4)泄露油污造成地面湿滑,易造成人员伤害。

为了改善刀具涂层剥落问题、同时为了克服以上企业生产中的缺点开展了吹油装置的研制,目标是通过使用该吹油装置实现刀具生产线上刀具表面的自动清洁,为后续进行金刚石涂层喷涂做好准备。

1 设计要求

企业提出的吹油装置的主要设计要求有:

1)能有效的清除刀具表面的磨削液;

2)吹油装置整体结构应具有稳定、简单、经济、易于保养的特点;

3)因实际工作环境的限制和企业的要求,吹油装置的整体尺寸在不影响使用需求的条件下应该尽可能的小,长宽高尺寸应小于400mm×400mm×450mm;

4)所清洁刀具最大重量为:2kg;

5)清洁过程最大时长为:2Min;

6)主要清洁对象为六齿平面铣刀。

2 主要设计思路

通过调研现有的工件清洁装置资料[1~5],考虑到设备使用环境为工业现场,需要有抗干扰需求[6~12],故选用PLC作为其控制器,使用步进电机和滚珠丝杠作为驱动执行机构,利用高压气体对刀具表面残余的磨削液进行清除和收集;设计专用夹具,当刀具随专用夹具上下运动且高压气体喷射工件时,仍能保持固定。

采用高压气体喷射的方式,对刀具表面的磨削液进行完全清除,不需要浪费清洗液对工件表面进行清洗,减少了污染,保护了环境。通过吹油装置还可以对残留在刀具上的磨削液进行回收利用,降低企业使用磨削液的成本。吹油装置使用PLC控制步进电机与气阀实现了自动化清除工件表面磨削液,提高了工作效率。

3 机械结构设计

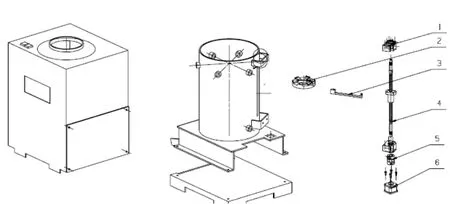

吹油装置主要由外壳组件、升降托架组件、内筒组件三大部分组成,如图1所示。

图1 吹油装置机械结构设计方案

内筒上部四周分布多个喷气孔用于对工件进行吹气,清除表面的磨削液,底座下部的设计倾斜导流槽用于收集吹落的磨削液。

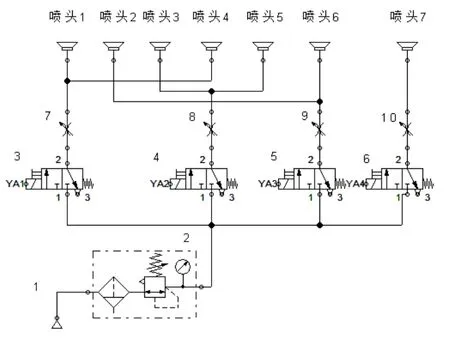

图2 气动系统原理图

升降托架组件使工件做上下运动,主要组成包括:上下支撑座、联轴器、滚珠丝杆、托架、托盘、电动机。托盘设计为花型卡爪式,可保证工件在高压气体喷射时,仍能保持固定不动。

吹油装置清洗工件的工艺流程如下。

将托盘上升到内筒的上表面,暂停数秒,操作人员将工件放置在托盘上;电动机开启,带动滚珠丝杠向下运动,滚珠丝杠再带动升降托架和工件向下运动,到达四周高压喷气口位置后,工件上下运动,可进行工件表面的清除工作。对于表面复杂程度不同的工件,可通过控制外壳高压气孔的喷射顺序,采取多个气口同时或依次喷射,高效去除工件表面磨削液,同时,磨削液进入到回收导流槽。清理工作完成后,滚珠丝杠反转,并带动升降托架组件和工件向上运动,升至内筒的上表面停止,由此,完成一个工件的除油清理工作。完成多个工件的清洗工作以后,回收由导流槽流出的磨削液。

吹油装置设备气动系统如图2所示,控制对象主要为喷头1~7,喷头1~6为刀具毛坯零件四周清洗喷头,而喷头7为刀具毛坯零件内部清洗喷头。阀3控制喷头1、4,阀4控制喷头2、5,阀5控制喷头3、6,阀6控制喷头7。喷头1~7空气喷速由节流阀7、8、9、10分别控制。

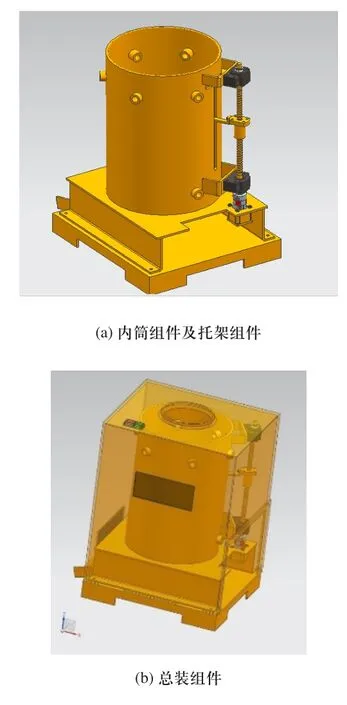

总体机械结构方案确定后,进行了步进电机、丝杠的选型和校核,并基于NX对各零部件进行了三维造型和装配,如图3所示。

图3 吹油装置机械结构三维建模

4 计算流体动力学仿真

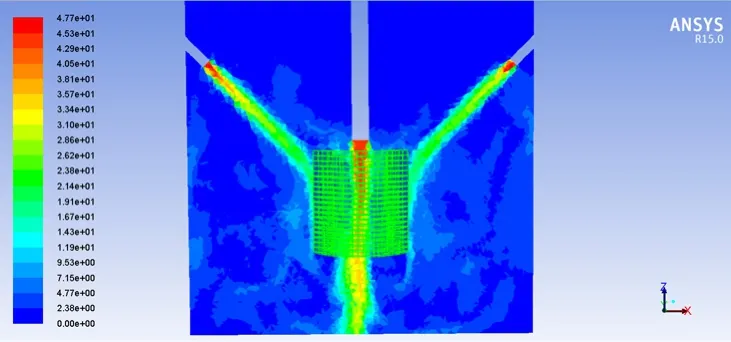

采用有限容积法,对吹油装置工作时气体的分布状况及工作效果进行仿真预测。

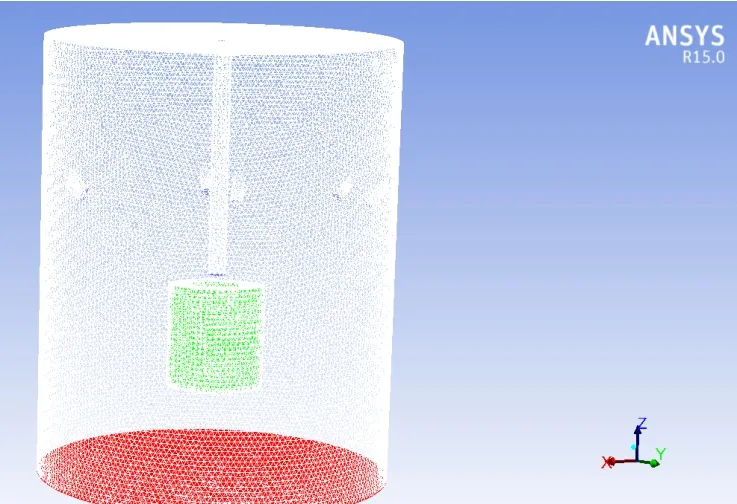

使用GAMBIT软件建立了简化计算模型并对其进行相应的网格划分。其中,流体和固体部分单独实施了网格划分,其接触曲面仍设定为普通接触面;为提高计算精度,对工件周围的计算区域进行了网格细化操作。为方便划分网格,工件下部的吹气通道移至上方,内部仅有一个气口,仿真中,气口的上下位置对内部的吹油效果无显著影响。最后得到的三维计算模型如图4所示,该模型的体网格共计8157691个。

根据吹油装置的工作原理,最终参加计算的方程主要为:连续方程、动量方程、气体状态方程。

图4 三维网格计算模型

利用FLUENT软件对建立的网格模型进行仿真计算,可得到该模型的气体分布矢量图,如图5所示。从图5可以看出,内外部气体到达工件表面的速度约为19~26m/s,环绕在工件周围的气体分布均匀,说明吹油装置的喷气口分布形式合理。

图5 气体分布矢量图

5 吹油装置PLC控制程序设计

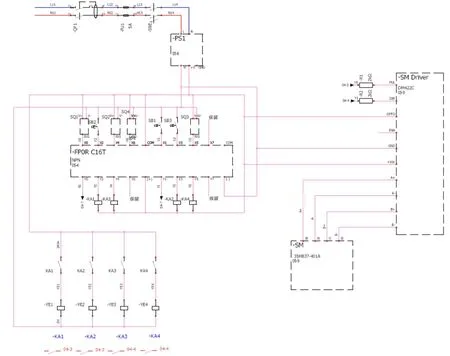

考虑到空间尺寸的限制,选用尺寸小巧的松下FP0R型PLC控制35型步进电机和1004型滚珠丝杠,使用四个二位三通电磁阀控制中间吹气喷嘴及圆周上均布的三组喷嘴(1、4;2、5;3、6)。步进升降丝杠采用脉冲+方向,使用3个NPN常开传感器分别控制丝杠上限位、丝杠下限位及工件检测。

吹油装置的电气原理图如图6所示。

图6 吹油装置电气原理图

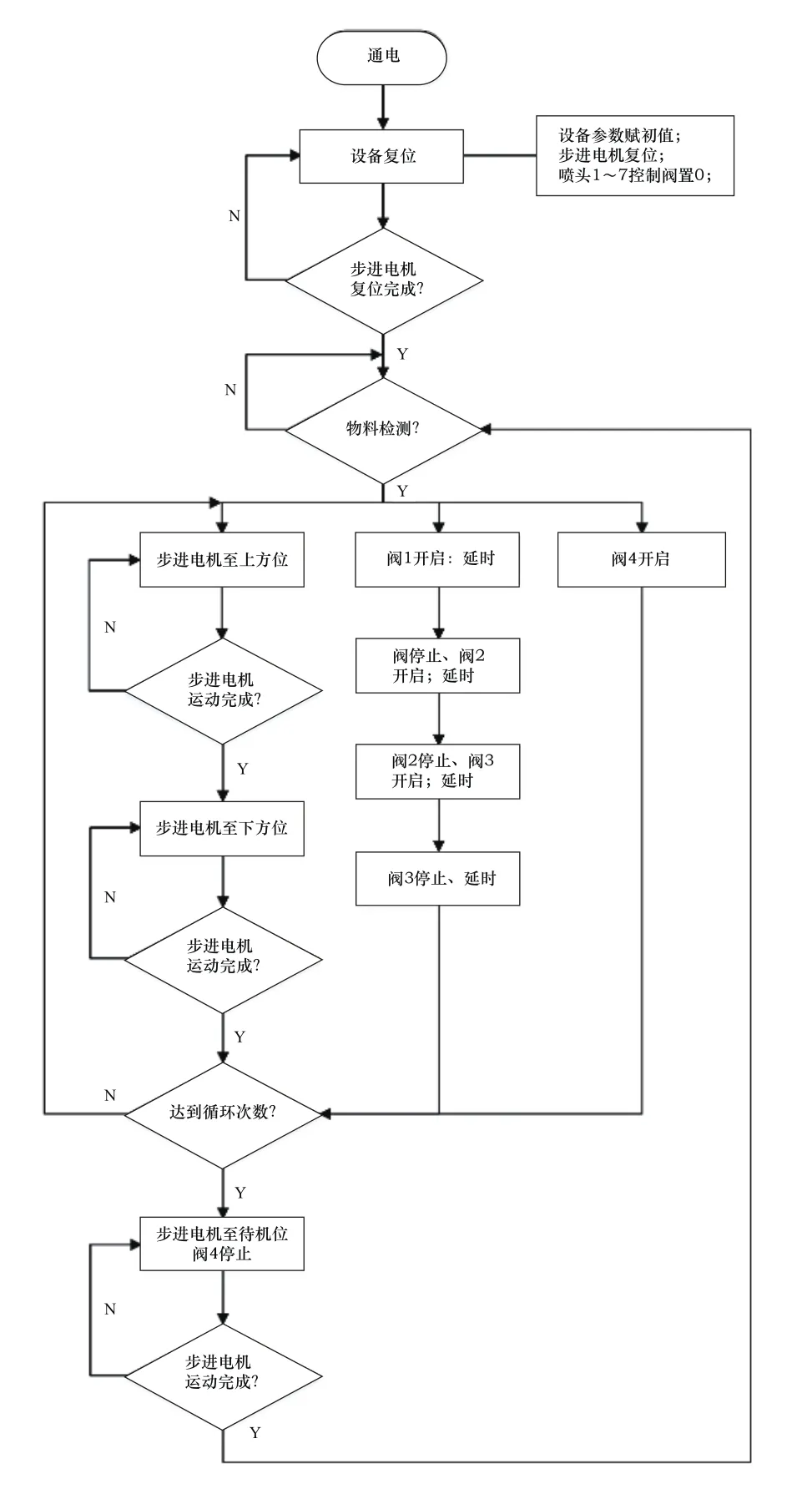

PLC控制的基本方案如下。

1)按下启动按钮,吹油器托盘返回参考点,建立零点坐标。

2)延时0.5秒后,上升至指定位置。

3)零件放入吹油器托盘,经传感器检测到工件到位,进入自动程序。

4)零件下降至工作位置。

5)分成并列顺序控制:

(1)吹气孔吹气,按一定顺序开启,时间控制;

(2)零件下降至下限位置,然后上升至上限位置,往复多次。

6)两者完成后,停止吹气。

7)步进电机驱动零件上升至待机位置。

PLC控制流程图如图7所示。

图7 PLC控制流程图

6 整机联调

在实际硬件整机联调前使用NX-MCD模块对所设计的机械结构及PLC控制程序进行了联合虚拟调试,从而显著减少了现场调试的时间,并减少了重复开发成本。

样机整机联调的主要内容有:按下复位按钮,观察步进电机是否正常运作,是否可以准确的找到原点;按下启动按钮,看电机是否运行到上限位停止,放入物料,看电机是否运作,气阀是否按设定顺序启动;在运动过程中按下停止按钮,看整台机器是否停止运作,再按下启动按钮看是否立即启动。如果全都完成则机器正常,机器联调成功。图8为样机调试图。

图8 样机调试图

7 结束语

应用数字化设计方法完成了吹油装置的机械结构设计、内部喷气流体动力学仿真、PLC控制程序设计,经虚拟样机机电联调后进行了实际样机装配调试。结果表明该吹油装置可用于清洁2kg以下的刀具,清洁周期在2Min以内,达到了预期的效果,该吹油装置能有效提升企业的生产效率并降低生产过程中对环境的污染。