高压旋喷桩在软基处理中的应用研究

孔 纪

(中铁十八局集团第四工程有限公司,天津 300310)

路基是铁路工程结构的主要组成部分,路基缺陷对铁路工程的使用质量、使用寿命、列车行驶的安全性等方面都有非常严重的影响。铁路工程里程较大,在基础施工中难免会遇到软基问题,高压旋喷桩适用于处理淤泥、淤泥质土、可塑性黏性土、素填土等软基中。主要原理是通过高压水流切割技术,对土体进行充分切割,促使土体和浆液充分混合形成旋喷桩,并和周围的土体形成复合地基,提升地基的承载力和稳定性。具有施工机具简单、施工速度快、噪音小的优势,被广泛应用在软基处理中。

一、工程概述

DK436+600~DK437+010段路基基底岩溶动态设计中DK436+832(5号溶槽)处基底揭示溶槽内的剩余充填物采用高压旋喷桩进行加固。旋喷桩桩直径0.5m,正三角形布置,桩间距1.2m,钻至持力层,要求试块(边长70.7mm立方体)在标准养护条件下28天立方体抗压强度平均值不小于4.0MPa,直径0.5m旋喷桩最小水泥用量不小于310kg/m。要求进行单桩或复合地基载荷试验,且单桩承载力不小于180kN或复合地基承载力不小于250kPa。

二、高压旋喷桩成桩机理

就高压旋桩施工原理和结构特性而言,其成桩机理主要包括以下五种作用:

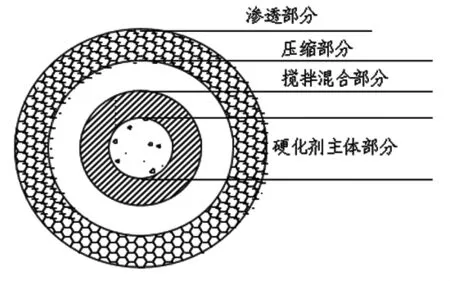

第一种是高压旋喷嘴射出的水流快速切割四周土体,破坏土质结构形成比较松软且含有一定水分的土质,和水泥浆液充分混合,凝固后形成具有一定强度和硬度新地基。

第二种是混合搅拌作用,钻杆在实际提升过程中,还会对四周土体进行充分搅拌,促使土体和水泥浆液的进一步混合,在喷嘴冲击力影响下,促使四周的土粒向着喷嘴的反方向移动,和水泥浆液充分混合搅拌成新的桩体结构。

第三种是高速水流在不断切割四周土壤的同时形成的,压缩空气会把部分土粒排出地上,为水泥浆液的补充提供充裕的空间。

第四种是填充和渗透,这一点也是高压旋喷桩适用于软土地基处理的主要源原因之一,水泥浆液会填充土层所有的空隙,并渗透到钻孔四周,提升软土地基的密度和承载力。

第五种是密压。高压喷射流除了具有切割土体的作用之外,还能对周围的土层进行密压处理,进一步提升桩体的强度,并形成具有挡水功能的结构,避免四周水分侵蚀桩基(旋喷桩固结示意图如图1所示)。

图1 旋喷桩固结示意图

三、高压旋喷桩在软基处理中的应用

(一)施工参数选择

高压旋喷桩在具体应用过程中,根据喷射方法的不同,高压旋喷注浆可为三大类:第一类是单管旋喷法;第二类是二重管旋喷法,第三类三重管旋喷法。就案例工程而言,这三种方法的具体施工参数如下:

1.单重管法:本工程软土地基处理中几乎60%的旋喷桩由单重管旋喷完成,其施工参数为:浆液压力在20Mpa~40MPa之间,浆液的比重为1.30~1.50间,旋喷速度为每分钟20转,为确保施工质量,钻杆提升速度要控制在0.25m/min左右,喷嘴的直径为2~3m。

2.二重管旋喷:除空气压力在0.7~0.8MP间,其他施工参数和单重管法基本相同。

3.三重管旋喷:注浆压力比较小,只在0.2~0.8MPa之间,但浆液比重比较大,在1.60~1.80,高压水压力在40MPa之间,其他参数和单重管法基本相同。

(二)加固直径的确定

高压旋喷桩的直径和土质、土体强度、喷射压力、流量、提升速度、浆液稠度等因素有直接关系,具体影响关系为:高压旋喷桩的直径和喷射压力及喷嘴直径成正比,直径越大,喷嘴压力和喷嘴直径越大;高压旋喷桩的直径和提升速度、土体强度、浆液稠度成反比,直径越大提升速度、土体强度、浆液稠度越小。

(三)浆量的确定

在确定浆量时常用的方法有两种:

通过上述两种方式都可以计算出高压旋喷桩时对浆量的实际数值,但计算方法不同,得到的结果有一定的差异,为满足实际需求,要选择较大的数值作为最终的喷浆量。本工程软基处理,浆液的水灰比为1∶2,则通过喷浆量和水灰比就可以计算出水泥的施工使用量。

(四)复合地基承载力确定

(五)严格施工工艺进行施工

1.钻机定位。将钻机移动到指定的位置,钻头对准钻孔的中心位置,误差控制在2~4mm,钻杆的垂直度偏差控制在1.5%以下,并且钻机的位置进行重复校验,确认无误后先进在0.5MPa的低压试操作,检查喷嘴是否流畅,压力、流量等参数是否达到设计标准。

2.泥浆制备。泥浆性质直接决定了高压旋喷桩施工的总体质量,通过多次试验确定泥浆配比,将水加入桶中,再加入适量的水泥和外加剂,通过专用的搅拌机充分搅拌支持15min左右,然后打开搅拌桶底部的阀门,放入孔径为0.8mm的筛网中进行过滤,流入准备好的浆液池中备用。

3.钻孔。为提升钻孔的垂直度和孔壁的稳定性,采用钻孔机进行预先成孔作业,钻孔直径控制在150mm左右。在钻孔时,要定期校验钻杆的垂直度,确保钻孔质量,如果发生钻杆倾斜,则要及时纠正。此外,还要严格控制钻进的速度,避免发生掉钻和卡钻等问题。

4.插管。启动钻机,开启高压泥浆泵低压输送水泥浆液,促使钻杆沿着导向架振动,直到桩底设计标高。在插管时,为避免泥沙堵塞喷嘴,注浆压力控制在0.5Mpa~1.0MPa,边插管边射水。

5.喷浆管提升和搅拌。此环节是整个施工过程中比较重要内容,提升速度和搅拌质量是否控制当得对旋喷桩的成形质量有重要影响。因此,在具体施工中必须切实做好以下几点:(1)当旋喷到设计深度以后,停止钻进,但要继续选择,并增加泥浆泵的输出压力,提升到30MPa左右,持续旋喷30~40s,确保浆液完全填充和渗透;(2)按照施工参数要求,提升喷浆管,并严格控制提升速度,严禁忽快忽慢,否则会影响旋喷桩质量;(3)如果采用二重管或者三重管进行旋喷,则施工到设计深度后,再接通高压水管,并启动泥浆泵进行旋转操作。如果遇砾石地层,为保证桩径,可重复喷浆、搅拌。

6.桩头处理。当旋喷管提升到距离桩顶1m左右时,降低旋喷管提升的速度,持续旋喷3~5秒后再缓慢提升0.5m,直到桩顶。

7.清洗、移位。当桩头处理完成后,要先对旋喷设备进行全面清洗,通过高压泵抽取清水的方法来冲洗注浆管路,直到流出清水为止,并前面清洗喷嘴和管头,以便下次使用。但一根旋喷桩施工完成后,再将钻机移动到下一根桩上重复进行施工。

8.补浆。补浆的主要目的避免桩头产生应力变形,由于浆液中有水的存在,当浆液凝固后会析出大量水分,从而导致旋喷桩发生不同的收缩,在桩顶发生凹穴,此时需要采用水灰比为1.0的水泥浆液进行补灌处理,以提升施工效率,避免发生用力变形,影响承载力。

本文结合实例及理论实践,研究了高压旋喷桩在软基处理中的应用。通过分析高压旋喷桩成桩机理可知,应用高压旋喷桩可有效改善软基的特性,提升承载力。将工艺参数、加固直径、浆量、复合地基承载力进行确定,对施工工艺和过程进一步总结和掌握,高压旋喷桩成桩各项指标均满足设计要求,为后期大规模施工提供了真实有效的技术支持和理论指导。