固体推进剂药柱立式贮存的蠕变效应

王 鑫,高 鸣,伍 鹏,陈思彤,王玉峰

(1.海军航空大学,山东 烟台 264001;2.海军装备部,北京 100048)

引 言

固体火箭发动机从出厂、贮存至最后发射阶段,期间经历固化降温、工作内压以及轴向过载等多重载荷共同作用,在不同工况下甚至联合载荷作用下发动机药柱的结构完整性一直以来备受关注,结构完整性在一定程度上影响发动机的结构可靠性及寿命[1-2]。国内外对此进行了较多研究,朱卫兵[3]进行了药柱在轴向高过载的可靠性分析、在公路运输随机振动条件下的累积损伤及可靠度计算;唐国金等[4]基于黏弹性随机有限元和推进剂加速老化试验,提出了药柱概率贮存寿命预估模型,分析了不同贮存期药柱的结构可靠度,并对其进行了寿命预估;刘中兵等[5]、田四朋等[6]和Long等[7]分别采用三维弹性-线黏弹性模型、三维黏弹性响应面随机有限元和积分型随机有限元方法,对不同载荷下固体发动机药柱的结构完整性和可靠性进行了分析;高鸣等[8]以固体发动机力学性能变化引起药柱点火瞬间结构可靠性降低为指标,对发动机寿命进行了预估;李毅等[9]将本构模型表示为弹性分项与黏性分项之和,并较好地实现了松弛试验和拉伸试验的数值模拟计算与试验结果相互验证;Deng等[10-11]先后利用三维热黏弹性本构模型研究了复合固体推进剂颗粒的黏弹性老化行为及非线性黏弹性行为,并设计了对应的发动机药柱结构分析模块,可用于发动机结构分析。

立式贮存是固体发动机较为特殊的一种状态。由于推进剂为黏弹性材料,除受温度、内压、轴向过载等,药柱长期立式贮存期间由于自重可能会产生蠕变效应,使药柱产生形变,药柱下沉,严重时将使药型发生变化,更甚之影响发动机内弹道,对于大型固体发动机更不可忽视。Zhang等[12-13]和李东等[14]开展了在20℃和50℃下5个应力水平的双基推进剂蠕变实验,并采用多种模型进行了验证,结果表明,四参数固体模型可以更好地反映推进剂的蠕变行为;Bihari等[15]采用开尔文-沃伊特模型,研究了HTPB推进剂的黏弹特性;利用动态力学分析仪测试蠕变曲线,建立蠕变黏弹特性的数学关系式;王永帅等[16]对舰载导弹固体发动机蠕变损伤进行研究,得出蠕变占药柱总变形的60%以上;袁军等[17]开展了大型固体发动机立式贮存状态下固化降温、重力和内压联合作用的模拟计算分析以及立式贮存试验,计算结果与试验结果趋势一致。但未对蠕变本构方程、蠕变过程等作具体分析,因此目前在大型固体发动机立式贮存的蠕变效应方面未见相关研究报道。

为了获取发动机装药蠕变参数,本研究开展不同应力水平下的推进剂试件蠕变试验,拟合Norton本构方程。基于本构参数,进行哑铃型试件模拟计算验证;并开展带前后人工脱粘结构的翼柱型发动机固化降温和立式自重联合作用下的模拟计算分析,得到发动机药柱应力、应变以及位移场,并给出关键点及关键路径的应力、位移分布及损伤变化,并将模拟计算结果与某值班返厂发动机拆解测试结果进行对比。

1 蠕变试验

1.1 试验方案

本试验研究对象为某型立式贮存固体火箭发动机药柱,选用材料为其所用HTPB/AP/Al型推进剂,填充质量分数为91%,试件依照QJ924-85《复合固体推进剂单向拉伸试验方法》规定执行,试验在常温下进行。

蠕变试验分为3种方案,即分别采用位移传感器、计时器和试验机。由于采样频率限制,传感器法获取数据点连续性不好;由于工作时间限制,试验机法无法实现低应力水平下试件断裂;而计时器方法无法获得试件拉伸量变化规律。因此,采用计时器法获得不同应力下推进剂试件的蠕变破坏时间,采用位移传感器法获取不同应力水平的位移—时间变化规律,辅以拉伸机实现高应力水平下的试验验证。

通过对5组试件进行单向拉伸试验,获取推进剂的最大抗拉强度为1.05MPa,因此将蠕变应力水平控制在1MPa以下。在试验过程中,试件中间段横截面积会随着蠕变过程逐渐减小,若砝码质量保持不变,应力会逐渐增大。因此,由于试验设备限制,试验过程实际上是定载荷试验,而非定应力试验。在此,忽略横截面积的改变,将试验看作定应力试验,后续所涉及的应力均为初始应力。

1.2 试验结果分析

1.2.1 计时器法

为了准确地寻找蠕变时间与应力水平的关系,探究定应力载荷下推进剂的蠕变损伤,采取计时器的方法记录不同应力水平下蠕变破坏时间。为避免因样本数量过少而产生误差,选取30组试件进行试验,同一应力水平范围内取4~5个试件,加载定应力(σ)与蠕变破坏时间(t)对应的散点图见图1。

图1 蠕变试验数据散点图Fig.1 ScatterFigure of creep experimental data

通过分析发现,试验满足Bills验证的药柱蠕变断裂时间与加载应力之间的对数线性关系[18],即:

σ=B×lgtf+σt0

(1)

式中:σ为药柱所受应力;B为损伤指数;tf为蠕变时间;σt0为常数。

试验数据点与拟合关系如图2所示。

图2 蠕变试验拟合结果Fig.2 Fitting results of creep experiment

对试验数据进行拟合,得σ=-0.1124×lgt+1.1817,相关系数为0.9809,线性关系良好。

1.2.2 位移传感器法

采用SDMSA磁致伸缩线性位移传感器对数据进行采集并实时存储,一端用细绳通过滚轮将传感器磁环与砝码相连,试验开始后,磁环随着细绳移动,磁环运动的位移即可转化为试件的伸长位移,并通过计算机实时输出与存储。根据计时器法应力水平范围,从0.55~0.80MPa之间等间隔(0.05MPa)取6个应力水平,并配置相应砝码质量。为减小试验误差,每个应力水平做3组试验,选取最接近拟合方程的一组数据作为最终试验结果,各应力水平下的应变—时间变化曲线见图3。

图3 不同应力下的应变—时间曲线Fig.3 Curves of strain vs. time at different stresses

从图3可以看出,试验结果符合蠕变一般规律。各应力水平规律一致,即分为应变率随时间减少的瞬时期、应变率恒定的稳定期和应变率急剧上升的破坏阶段,大约分别占据总蠕变时间的15%、80%和5%;最后一个阶段在应力水平较低时比较明显,如图3(d)、(e)和(f)所示。分析其可能原因如下:外载荷作用较大时,推进剂基体和局部颗粒的粘接界面破坏加剧,引起微裂纹萌生扩展直至宏观断裂速度更快,进而蠕变的第三阶段不够明显。

一般情况下,当应力水平低于某一值时,无论蠕变多长时间,都不会产生破坏。对于大型固体发动机而言,其立式贮存重力载荷的作用不会导致药柱破坏,因而只关注前两阶段即可。

两种蠕变实验方法对应的误差值见表1。

表1 两种蠕变试验结果对比Table 1 Comparison of the two creep experiments results

由表1可知,两种试验结果一致性较好,可以相互验证。

1.2.3 试验机法

为了验证传感器试验中应变变化规律的准确性,采用MTS台式微机控制电子万能试验机进行指定应力水平下的蠕变试验,并与前两种方法进行对比。由于拉伸机工作时间的限制,仅选取0.75MPa和0.80MPa进行试验。为保持方案一致性,加载方式为力保载,直至试件断裂。两种应力水平下试验机与传感器方法的对比结果如图4所示。

图4 两种应力水平下位移传感器法与试验机法试验结果对比Fig.4 Comparison of the results obtained by sensor with testing machine at different stresses

由图4可知,传感器法与试验机法获取的应变—时间曲线一致。进而通过3种方法相互验证,证明了传感器方法所获取应变—时间曲线的准确性。

2 蠕变本构方程拟合及验证

2.1 方程选取与参数确定方法

一般情况下蠕应变εc可表示为时间t、温度T和应力σ的函数,即:

εc=f(σ,t,T)=f1(σ)f2(t)f3(T)

(2)

温度与负载固定的蠕变行为模式应变简化为:

εc=f(σ,t)=f1(σ)f2(t)

(3)

本研究采用Norton幂次方法进行蠕变分析,蠕变可表示为:

(4)

(5)

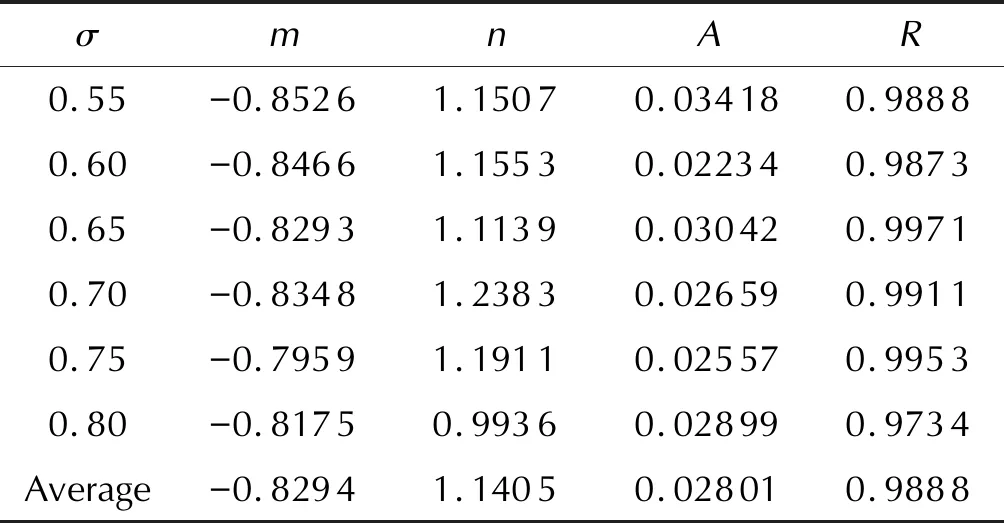

根据应变—时间关系发现,当采用Origin对某一应力水平下的三参数进行拟合时,m与拟合相关系数R固定不变,而A和n有多种组合,并且一一对应,但是A和n的变化会影响蠕变模拟计算结果,因此,采用以下方法对三参数进行确定:

(1)将各应力拟合mi取平均值作为本构方程中的m值;

(2)对于推进剂而言,给定特定蠕变时间t,对于应力σi和σj,可以得到以下关系:

(6)

(7)

二式相除,得:

f(σi,t)/f(σj,t)=(σi/σj)n

(8)

(9)

(10)

在通过两应力求解n时,由于不同应力水平断裂时间不同,因此以高应力对应的蠕变稳定段时间进行取点。对n各行(或列)求和取均值,即作为该应力水平下的ni。

(3)根据mi和ni值拟合Ai。

2.2 拟合结果

对各试验数据进行拟合,将得到mi及相关系数Ri,见表2。

表2 方程参数汇总表Table 2 Summary of equation parameters

根据上述方法分别求得n和A,同时列于表2。

2.3 模拟计算验证

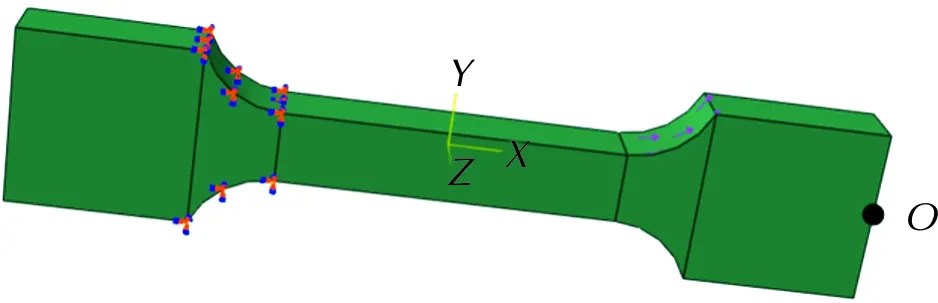

对哑铃型试件进行三维建模,并分别于模具加载界面上施加不同大小应力,图5为哑铃型试件施加的边界条件及载荷,上端两弧面施加固定约束,下端两弧面施加面力,与试验条件一致。

由于在试验过程中,细绳与砝码相连,同时试件下端伸长位移几近相等,因此,选取图示O点作为比较点。

图5 哑铃型试件边界与载荷Fig.5 Boundaries and loads of dumbbell specimen

图6为试件受0.55MPa定应力时的Von-Mises应力云图和位移云图,竖直向下为正,试件应力集中部位为两固定曲面,最大轴向位移为39.18mm。

图6 试件模拟计算结果Fig.6 Simulation results of specimen

同时,绘制各应力水平下试件底端中心点O的应变—时间曲线,并与试验结果进行对比分析,如图7所示。

由于ABAQUS模拟计算过程中,并未设置试件断裂,因此模拟计算仅能反应蠕变前两个阶段。从模拟计算结果来看,各个应力水平试验数据与模拟计算数据虽有一定的偏差,但总体趋势一致性较好,蠕变参数选取较为恰当,其构成的蠕变本构方程可以模拟推进剂及发动机装药在恒温定载荷下的应力应变。从结果看,0.75MPa时m值与平均值相差较大,因此拟合结果相差较为明显,可能由于试验过程中试件切割及砝码装配问题造成的试验数据不准确造成的。

图7 模拟计算与蠕变试验曲线对比Fig.7 Comparison of the simulation curves and the experimental ones

对于0.75和0.80MPa两个应力水平,将传感器试验数据、试验机试验数据和ABAQUS模拟计算数据进行对比,如图8所示。

图8 两种应力水平下3种方法的应变—时间曲线对比Fig.8 Comparison of the strain—time curves obtained by three methods at different stress

3 发动机立式贮存模拟计算分析

某型固体火箭发动机三维建模如图9所示。由于载荷及边界条件的对称性,为节省计算时间,选取1/16模型进行计算,并对模型整体施加重力载荷,方向头部指向尾部为正,即沿X轴方向为正。边界条件为对壳体施加固定约束、对称面施加对称约束,推进剂蠕变参数选取Norton参数拟合结果,即表2最后一行中的数据。

图9 发动机结构与边界载荷Fig.9 Structure, boundaries and loads of motor

3.1 固化降温载荷模拟计算分析

在进行固化降温下的发动机有限元分析时,采用基于小变形理论下的积分型本构关系[19],即

(11)

(12)

式中:ξ和ξ′为等效时间;G(t)和K(t)为剪切模量和体积模量,可用松弛模量E(t)和泊松比μ表示;E(t)采用Prony级数形式表示。

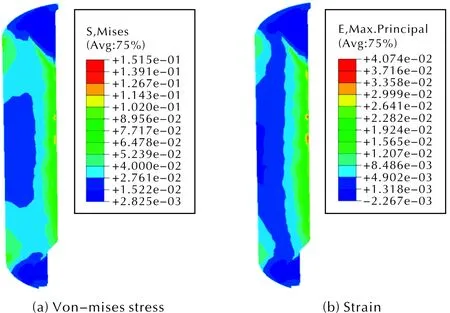

图10为固化降温载荷下发动机药柱的Von-Mises应力和应变云图,发动机经固化降温后产生的预应变和预应力不可忽视,并将持续影响后续值班环境的发动机立式贮存。

图10 固化降温模拟计算结果Fig.10 Simulation results of curing cooling

3.2 固化降温和重力联合载荷

在固化降温和立式贮存自重载荷耦合作用下,发动机装药的应力—应变云图如图11所示。

图11 固化降温和重力载荷模拟计算结果Fig.11 Simulation results under curing cooling and gravity loading

由图11可知,药柱中孔及前人工脱粘前缘应力较大,应力最大部位发生在图示位置,大小为0.07710MPa,最大应变为5.072%。

图12为发动机轴向位移和径向位移云图,分别记为U1和U2。结果表明,在固化降温和立式自重载荷耦合作用下,发动机前、后人工脱粘层均有不同程度的张开,前人工脱粘层自分离面至开口端张开位移范围在9~23mm左右,最大位移处为前人脱前开口端部,位移为22.96mm。后人工脱粘层张开位移值在-10~-5mm左右,最大张开位置为后人工脱粘层前开口端部,最大位移为-9.904mm。药柱径向位移最大位置发生在药柱中孔,为-7.715mm,前人工脱粘层位置处最大径向位移为5.62mm。

图12 固化降温和重力载荷位移云图Fig.12 Displacement clouds of curing cooling and gravity loading

3.3 发动机返厂测试与模拟计算对比

对值班返厂的某枚导弹进行拆解,并对固体发动机结构尺寸进行返厂测试。结果表明,值班环境下发动机前、后人工脱粘层均有张开,且前人工脱粘层张开缝隙大于后人工脱粘层。与此同时,药柱总长度与药柱内孔直径也比出厂前有一定的变化。此外,对发动机装药前后开口部位及前后封头部位进行高能加速直线探伤,结果表明推进剂/绝热层界面无脱粘,推进剂内部无气孔,U型脱粘结构完整,各粘接界面无贯通至衬层的缺陷,并成功经过地面热试车考核。

模拟计算结果与实际结果对比表明,前后人工脱粘层最大张开位移相对值在15%以内,药柱长度变化在1%以内,后锥段相交处药柱内孔直径误差值在1%以内。前后人工脱粘层张开最大位移相对误差值较大,误差产生的原因可能与没有考虑药柱实际贮存环境的温度变化和值班振动环境等载荷有关,将在后续作进一步分析。

4 蠕变效应分析及损伤计算

4.1 蠕变效应分析

根据图11和图12的模拟计算分析,选取应力集中区域和位移变化具有代表性的5个关键点和3条关键路径,如图13所示。其中,A、C点分别代表药柱前、后人工脱粘层前开口端位置,B点为药柱中孔某位置,D、E分别为药柱前后翼槽锥段某点。Path 1、Path 2和Path 3都为药柱上节点所组成的路径,分别代表前人工脱粘层-推进剂/衬层界面-后人工脱粘层、前翼槽-中孔-后翼槽,前翼-中孔-后翼。

图13 发动机关键点及关键路径Fig.13 The key points and key paths of motor

图14(a)为A、B、C3点再经受固化降温和自重联合位移作用下的历程,以A点为例作具体分析,A点固化降温后轴向位移为15.2701mm,在经历静力自重载荷作用下药柱下沉至18.9996mm,考虑重力的长期作用,即蠕变作用时,药柱下沉至22.5704mm,考虑蠕变作用的总位移量是不考虑蠕变时的1.2倍。若单独分析重力载荷的影响,考虑蠕变时,位移量比固化降温增加了7.3003mm;忽略蠕变时,位移量比固化降温增加了3.7295mm,前者是后者的1.95倍。随着时间的不断增加,蠕变位移也会随之增加,所以蠕变对立式贮存固体发动机药柱所带来的损伤不可忽视。

图14 关键点位移和应力变化规律Fig.14 Displacement and stress variation law of the key points

图14(b)为D、E两点的应力历程,固化降温后分别产生0.1515MPa和0.0336MPa的预应力,经自重载荷,应力呈现逐渐减小的趋势。

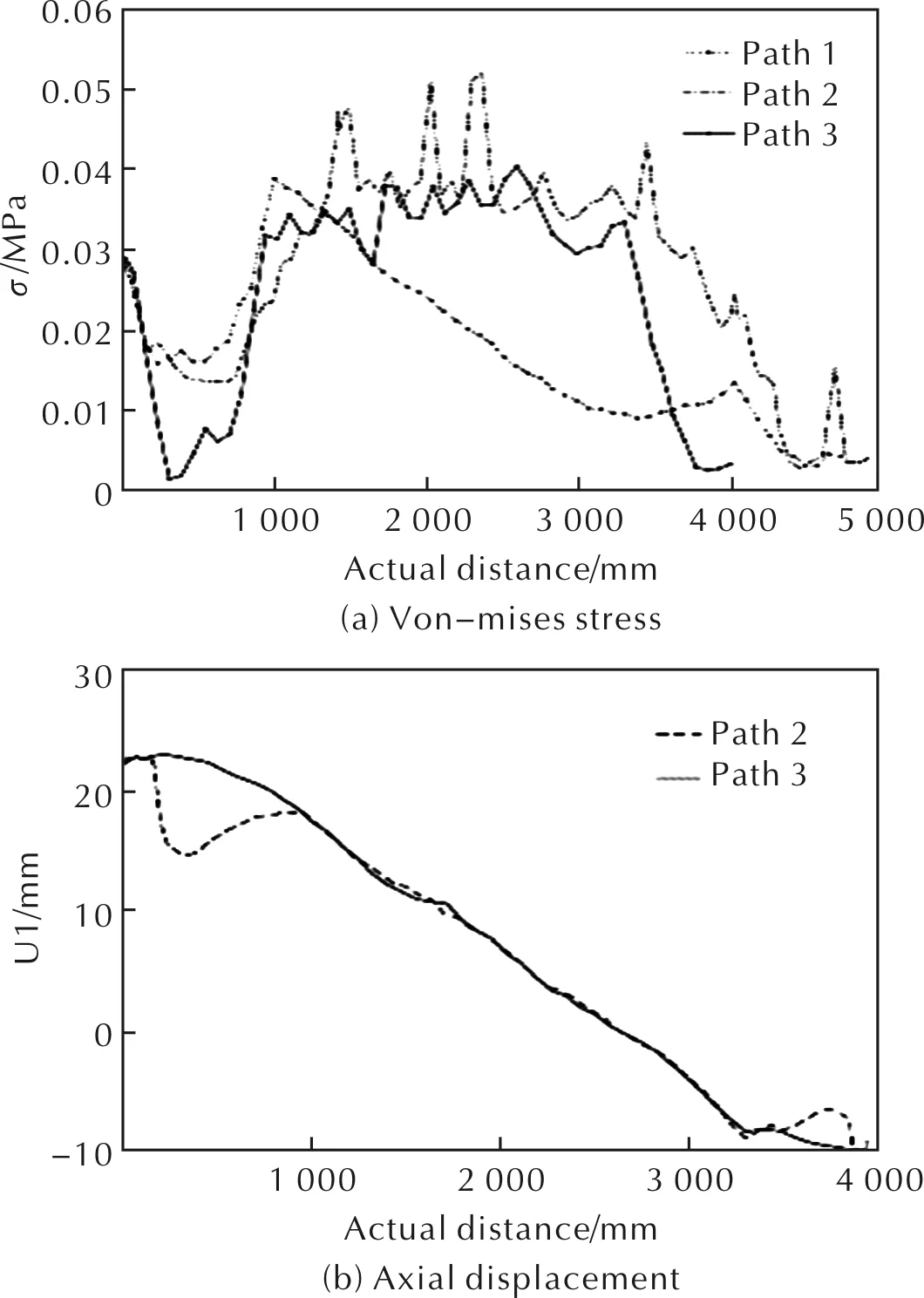

图15(a)为药柱沿不同路径的应力变化情况,从图中可以看出,药柱中孔的应力要高于前后翼及前后翼槽位置处,药柱界面的应力集中部位为前人工脱粘层附近界面处。图15(b)为药柱沿Path 2和Path 3的轴向位移,用U1表示,位移值在前后翼槽处有所区别,药柱中孔轴向段几乎重合。

图15 应力和位移沿不同路径的分布Fig.15 Stress and displacement distribution along different paths

4.2 蠕变损伤计算

根据蠕变载荷作用原理,蠕变损伤Dc值可表示为试件在应力σi下的加载时间ti与该应力下蠕变破坏时间tf的比值[20]。

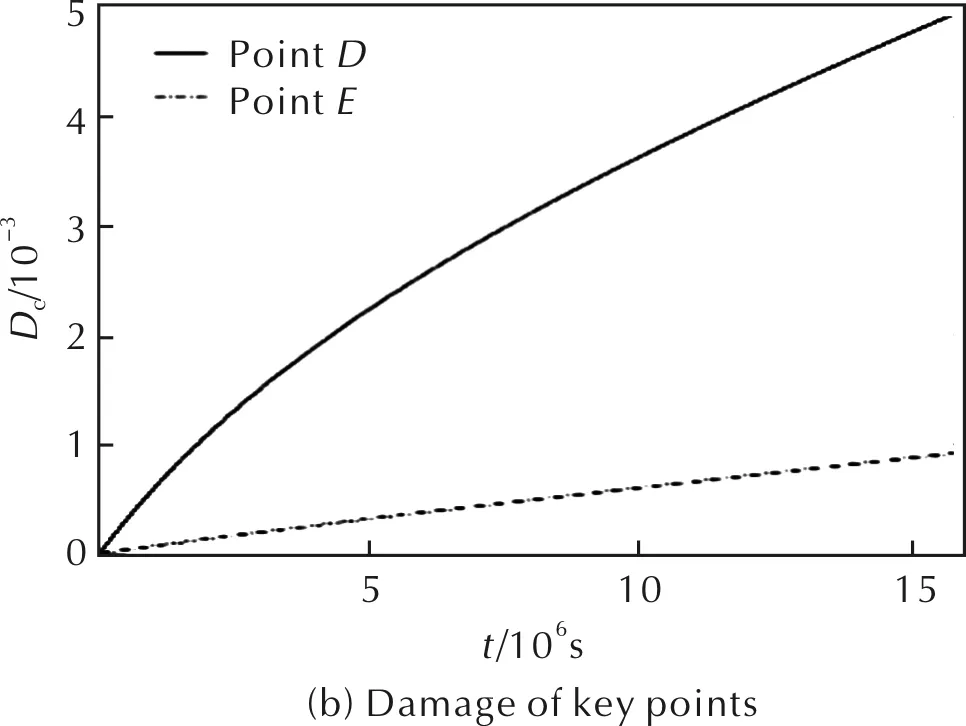

图16(a)表示Path 2和Path 3两条路径的损伤分布规律,与应力规律一致。图16(b)表示D、E两点蠕变损伤随蠕变时间的变化规律,蠕变损伤随蠕变时间呈增长趋势,D点蠕变损伤为0.49%。

图16 关键点和路径蠕变损伤变化规律Fig.16 Creep damage variation law of the key points and paths

5 结 论

(1)3种蠕变试验结果表明,利用位移传感器开展蠕变试验是可行的;哑铃型试件模拟计算结果证明了选取的参数拟合方法的有效性,Norton本构方程可以用来分析立式贮存固体发动机药柱的蠕变效应。但是由于蠕变试验中应力并非恒定,后续考虑通过使用补偿弹簧的方式以减小试验误差。

(2)带人工脱粘层的翼柱型立式贮存发动机在固化降温和长期自重载荷的联合作用下,前后人工脱粘层均张开,且前者大于后者;药柱前翼锥段有明显的应力集中,且中孔应力较高,中孔径向位移最大。

(3)计算结果与返厂拆解发动机测试对比发现,模拟计算结果与实测结果一致性较好。误差可能与模拟计算载荷与实际值班环境的偏差以及忽略了公路运输、卧式贮存等环节的影响有关。

(4)发动机长期立式贮存药柱会产生蠕变效应,带来蠕变损伤,损伤值为0.49%,但多种载荷引起的累积损伤将大于该值。结果表明,药柱内部发生破坏的可能性较小,因此应将重点关注在粘接界面上,药柱的耦合损伤以及粘接界面的分析将在后续作进一步研究。同时长期贮存引起的装药变形对发动机内弹道的影响也将是后续研究的主要内容。