2级脉冲爆震发动机中超声速射流对撞诱导激波聚焦试验研究

赵 坤 ,何立明,曾 昊 ,赵晨瑞 ,张胜利,王 浩 ,邱海涛

(1.空军工程大学航空工程学院,西安710038;2.中国人民解放军某部队,河北沧州061700;3.中国人民解放军某部队,乌鲁木齐830075)

0 引言

2级脉冲爆震发动机(Two-stage Pulses Detonation Engine,2-stage PDE)[1-3]是 1种基于凹面腔内连续超声速射流对撞诱导激波聚焦起爆爆震的新型脉冲爆震发动机,由俄罗斯的科研人员首次提出。2-stage PDE主要由1级预燃装置和2级激波聚焦起爆爆震装置2部分组成,具有结构简单、尺寸小、质量轻、不需要额外起爆装置和机械阀门及爆震频率高等优点。其工作过程分为2个阶段:燃油和空气混合在1级预燃装置中富油燃烧,产生大量化学活性高的小分子化合物;小分子化合物与新鲜空气混合成更易燃的混合气并在通道中形成环形超声速射流,超声速射流在凹面腔内对撞诱导激波聚焦并起爆爆震。其中,超声速射流对撞诱导激波聚焦是2-stage PDE中最关键的技术环节,也是目前研究的重点和难点。

自从俄罗斯的Levin教授[4]带领的团队首次在2-stage PDE样机成功起爆连续爆震后,国内外学者相继对2-stage PDE进行了大量研究,并取得了一定研究成果。美国的GE研究中心的Leyva等[5]在2003年对基于冷态条件下2维凹面腔内超声速射流对撞进行试验和数值模拟,通过分析在不同射流喷管入口宽度和凹面腔出口宽度条件下的试验和数值模拟结果,发现射流掺混现象以及声学共振现象,但是没有观测到激波聚焦,凹面腔底部的压力脉动幅值也很小;日本的Taki和Fujiwara等[6]通过数值模拟研究了环形超声速射流聚心碰撞诱导激波聚焦起爆爆震的过程,发现每2次聚焦会产生1次爆震,爆震频率稳定在5 Hz,与凹面腔内温度相关。国内科研人员也对2-stage PDE相关技术进行大量研究。空军工程大学的何立明团队相继开展了暂冲式激波聚焦起爆爆震和连续超声速射流对撞诱导激波聚焦起爆爆震的数值模拟和试验研究;李海鹏、荣康等[7-8]对凹面腔内激波聚焦起爆爆震进行数值模拟,分析了激波聚焦起爆爆震的过程;张强等[9]以Brayton循环和理想爆震循环为基础,建立和分析了2级脉冲爆震发动机的理想热力循环;曾昊、荣康等[8,10-12]开展凹面腔、尾喷管、射流喷管结构参数以及射流参数对激波聚焦及起爆爆震影响规律的研究;南京理工大学等的研究人员[13-15]也对2-stage PDE开展了相关研究,并取得了一定成果。但是目前而言,在2-stage PDE样机中进行连续超声速射流对撞诱导激波聚焦的试验还比较少,样机的结构参数和射流参数对激波聚焦的影响规律还不够明确,不利于对2-stage PDE的结构进一步优化设计,难以实现连续爆震。

本文在文献 [8,11,16]研究的基础上,利用2-stage PDE试验系统在冷态条件下开展连续超声速射流对撞诱导激波聚焦的试验,揭示喷口宽度、导流环深度、凹面腔开口端与喷口间距、尾喷管角度、射流入射总压等参数对激波聚焦的影响。

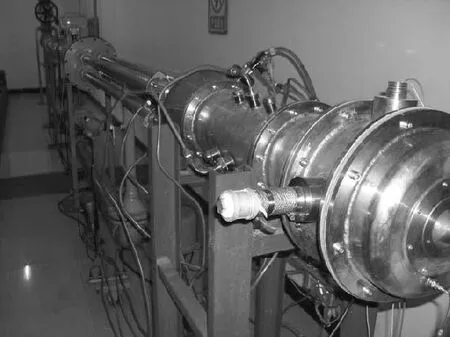

1 试验系统

2-Stage PDE激波聚焦起爆爆震试验系统的实物照片如图1所示。试验系统主要包括供气系统、供油系统、点火控制系统、测量系统以及原理样机。其中供气系统主要包括2台单螺杆空气压缩机、空气过滤器、干燥机、储气罐以及相应的供气管路。各油路和各气路流量的控制与显示和点火器的控制均通过控制台实现。测量系统主要用于测量燃油及空气流量、射流进口总压、凹面腔底部、环形射流喷管壁面以及测速管内的动态压力。其中动态压力由CYG41000WX型单晶硅式动态压力传感器测量,通过示波器显示测量数据,其中示波器的采样频率为100 kHz,采样时间为10 s。

凹面腔起爆段是原理样机的核心部分,其结构如图2所示。图中,W为喷口宽度,d为导流环深度,L为凹面腔开口端与喷口间距,α为尾喷管角度,D为凹面腔开口直径。在凹面腔底部A点布置动态压力传感器,分别在不同工况条件下进行冷态试验并测量A点动态压力。

图1 试验系统实物

图2 核心试验段结构

2 试验结果与分析

图3 不同喷口宽度时的峰值压力

2.1 喷口宽度对激波聚焦的影响

在射流入射总压 pin=0.73 MPa、d=5 mm、L=0 mm、凹面腔结构方程为x2+y2+z2=272mm2且D=50 mm(凹面腔为直径27 mm的球形表面,且切面直径为50 mm)、不安装尾喷管的条件下,在W=2、3、4、5、6、7.5、8.7、10、12、13.7 mm 时进行试验,测量凹面腔底部的动态压力。在W从2 mm增大到13.7 mm时测得的凹面腔底部峰值压力对比如图3所示。从图中可见,随着喷口宽度的增大,凹面腔底部峰值压力整体上逐渐增大,这主要是因为喷口宽度越大,射流的入射强度越大,射流对撞后产生的激波强度越大,凹面腔底部激波聚焦强度越大。当喷口宽度从2 mm增大到13.7 mm时,凹面腔底部峰值压力的整体变化趋势为从0.4829 MPa增大到0.6366 MPa,但峰值压力的增长速度逐渐减小,这是因为虽然喷口宽度增大使射流强度增大,但是同时也会使射流对撞区域的面积增加,射流对撞时能量逐渐分散,对撞激波强度的增大趋势逐渐变小,导致激波聚焦强度的增大逐渐变缓。

2.2 导流环深度对激波聚焦的影响

在 pin=0.71 MPa、W=6 mm、L=0 mm、凹面腔结构方程为x2+y2+z2=372mm2且D=70 mm(凹面腔为直径37 mm的球形表面,且切面直径为70 mm)、不安装尾喷管的条件下,在 d=-11、-7.5、-5、0、2、5、7.5、11、15 mm时进行试验,测量凹面腔底部的动态压力,得到峰值压力对比如图4所示。从图中可见,随着导流环深度的逐渐增大,凹面腔底部的峰值压力逐渐增大。超声速射流在环形射流喷管内流动时受到两侧壁面的约束,从喷口喷出后两侧壁面的约束消失,超声速射流向凹面腔内和外部环境分散,导致射流对撞时的能量减小。当导流环深度为负值时,右侧壁面对射流的约束作用减弱,射流提前向外部环境分散,导致射流对撞区域的能量较小,凹面腔底部激波聚焦的强度较小;而当导流环深度为正值时,右侧壁面对射流的约束作用增强,导流环深度越大,约束作用越明显,射流在对撞前分散越少,对撞区域能量越大,凹面腔底部的激波聚焦强度越大。

图4 不同导流环深度时的峰值压力

2.3 凹面腔开口端与喷口间距对激波聚焦的影响

在 pin=0.72 MPa、W=6 mm、d=5 mm、凹面腔结构方程为x2+y2+z2=272mm2且D=50 mm(凹面腔为直径27 mm的球形表面,且切面直径为50 mm)、不安装尾喷管的条件下,在L=0、2、4、6 mm时进行试验,测量凹面腔底部的动态压力,凹面腔底部峰值压力的变化曲线如图5所示。从图中可见,随着L的增大,凹面腔底部峰值压力逐渐增大,但是变化并不明显。当L在0~6 mm之间变化时,凹面腔底部峰值压力从0.6045 MPa增大到0.6361 MPa,仅仅增大了0.0296 MPa。根据荣康等[13]的研究结果,激波入射方向与凹面腔壁面法线方向的夹角越小,在垂直壁面方向入射的激波强度越大。而当L增大时,前导激波运动至凹面腔底部时其入射方向与凹面腔壁面法线的夹角减小,在垂直壁面方向入射的的激波强度增大,导致激波聚焦效果增强,凹面腔底部测得的峰值压力增大。

图5 不同凹面腔开口端与喷口间距时的峰值压力

2.4 尾喷管角度对激波聚焦的影响

在 pin=0.74 MPa、W=6 mm、d=0 mm、L=0 mm、凹面腔结构方程为x2+y2+z2=272且D=50 mm、安装尾喷管的条件下,在 α=15°、30°、45°时进行试验,测量凹面腔底部的动态压力。凹面腔底部峰值压力随尾喷管角度的变化曲线如图6所示。从图中可见,随着α的增大,凹面腔底部峰值压力逐渐减小。导致这种变化的原因是尾喷管角度增大导致出口面积的增大,射流向喷管外更容易分散,射流对撞区域的能量减小,凹面腔底部激波聚焦强度减小。同时可见,随着尾喷管角度从15°增大到30°,凹面腔底部峰值压力减小幅度很小,只有0.032 MPa。根据文献[10]中的分析,凹面腔内起爆的爆震波传播至尾喷管时,尾喷管获得较大的冲量,当尾喷管角度从20°增大到 50°时,尾喷管冲量从0.2255 N·s增大到0.8287 N·s。考虑到增大尾喷管角度能显著提高尾喷管冲量,其对凹面腔底部压力峰值的影响则可以忽略不计。

图6 不同尾喷管角度时的峰值压力

2.5 射流入射压力对激波聚焦的影响

在W=6 mm、d=5 mm、L=0 mm、凹面腔结构方程为x2+y2+z2=272且D=50 mm、不安装尾喷管的条件下,在 pin=0.23、0.39、0.47、0.60、0.75 MPa 时进行试验,测量凹面腔底部的动态压力。凹面腔底部峰值压力随pin的变化曲线如图7所示。从图中可见,随着射流入射压力的增大,凹面腔底部的峰值压力逐渐增大。射流入射压力越大,从环形喷管流出的射流能量越大,射流对撞后产生的对撞激波强度越大,激波聚焦的效果越好,凹面腔底部的峰值压力越大。

图7 不同射流入射压力时的峰值压力

3 结论

本文在冷态条件下开展连续超声速射流对撞诱导激波聚焦的试验,揭示喷口宽度、导流环深度、凹面腔开口端与喷口间距、尾喷管角度、射流入射总压等参数对激波聚焦的影响,得出如下结论:

(1)喷口宽度、导流环深度、凹面腔开口端与喷口间距、射流入射压力越大,凹面腔底部峰值压力越大,激波聚焦效果越好;尾喷管角度越大,凹面腔底部峰值压力越小,激波聚焦效果越差。

(2)喷口宽度、导流环深度、射流入射压力对激波聚焦的影响较大,凹面腔开口端与喷口间距、尾喷管角度对激波聚焦的影响较小。合理优化2-stage PDE结构尺寸,有利于增强激波聚焦效果并实现连续爆震。

——废弃的卧室