高速诱导轮离心泵的汽蚀振荡与控制

李惠敏,王晓锋,赵瑞国,陈 晖

(西安航天动力研究所,西安,710100)

0 引言

为了尽可能提高液体火箭发动机性能,要求诱导轮离心泵不仅具有较高的抗汽蚀性能,且泵的结构质量也不能很大。为此,涡轮泵要向高速、高压和轻质量方向发展,这就对泵的抗汽蚀性能提出较高的要求。随着液体火箭发动机涡轮泵性能要求的提高,诱导轮汽蚀不稳定引发的故障越来越突出,甚至造成灾难性的后果。文献[1]分析认为,LE-7发动机液氢涡轮泵诱导轮发生汽蚀振荡,其诱发的脉动与泵前导流叶片发生共振,使叶片疲劳断裂,最终致使发动机停机发射失败;阿里安5火箭发动机液氢涡轮泵诱导轮曾发生汽蚀不稳定[2],使转子承受较大的不平衡负载,导致轴承异常磨损;文献[3]从27 t推力的Fastrac火箭发动机高速液氧涡轮泵的研制中发现,由于诱导轮严重汽蚀而产生复杂的非定常流动和转子振动,致使诱导轮叶片前缘变形破坏;美国航天飞机主发动机(Space Shuttle Main Engine,SSME)的改进型高压液氧涡轮泵研制初期,涡轮泵组合件热试中曾发生严重的超同步振动[4],不仅磨损了诱导轮叶片和密封装置,而且导致试验提前关机。某型号发动机试车中,泵发生由汽蚀导致的诱导轮叶片断裂事故,分析认为与汽蚀引起的高频、低频汽蚀振荡有密切联系。

1 汽蚀振荡现象

在泵的设计过程中,泵在潜在汽蚀工况下工作而不改变泵的外部特性参数,被设计人员利用来提高泵按断裂工况的抗汽蚀性能。因此工作在潜在汽蚀状态下的高转速诱导轮离心泵得到了广泛的应用。虽然设计的这种诱导轮具有高的抗汽蚀特性(就断裂状态而言),但是诱导轮的内流场并不均匀,其中夹杂着很多的气泡,并存在滞止区和回流。因此这种不均匀的绕流存在强的汽蚀侵蚀、汽蚀自激振荡、附加的水力能量损失和振动的特点。

对于诱导轮离心泵,当入口压力在特定范围,对应泵内部发生局部汽蚀状态,此时泵主要参数(扬程、流量、效率等)还未发生明显变化时,泵系统发生压力和流量的自激振荡,这种振荡称为汽蚀振荡。

通常在研究诱导轮离心泵汽蚀现象时,可以把泵汽蚀特性曲线分为4个区域进行研究,如图1所示。由图1可知,在大汽蚀裕量下,流场内未出现汽蚀,绕流叶片入口处的流场出现附面层分离,并形成滞止区(A区);当汽蚀裕量和装置的汽蚀裕量相等时,在滞止区生成涡流区域。随着汽蚀裕量的减少,涡流内产生汽蚀并不断增大,汽蚀区开始扩大,泵噪声增大(B区);随着汽蚀裕量的减小,涡流区汽蚀脱离叶片,进入主流,流体形成非稳定射流状态,叶片表面出现周期性的牵连形空泡(C区),此时扬程和功率开始下降,噪声和结构振动最大;随着汽蚀裕量的进一步减小,空泡充满流道,流体形成稳定的射流状态,此时噪声和结构振动迅速下降到未发生汽蚀时的状态,泵扬程和功率剧烈下降产生断裂(D区)。

图1 泵汽蚀特性曲线Fig.1 Cavitation Characteristic Curve of Pump

本文研究的汽蚀振荡现象发生在C区,此时流体处于非稳态射流流动状态,汽蚀区产生周期性的空泡,流量脉动和压力脉动很大,泵的扬程和功率缓慢下降,汽蚀振荡现象对泵的扬程和功率及泵后流量影响不大。

2 局部汽蚀状态下诱导轮流动状态

含诱导轮离心泵系统内失稳现象的模型建立在诱导轮的叶片通道内存在汽穴的基础上。这种汽穴不会导致泵扬程的显著降低,即汽穴长度远小于诱导轮叶片长度,而汽穴高度等于一定的叶片尾迹高度。

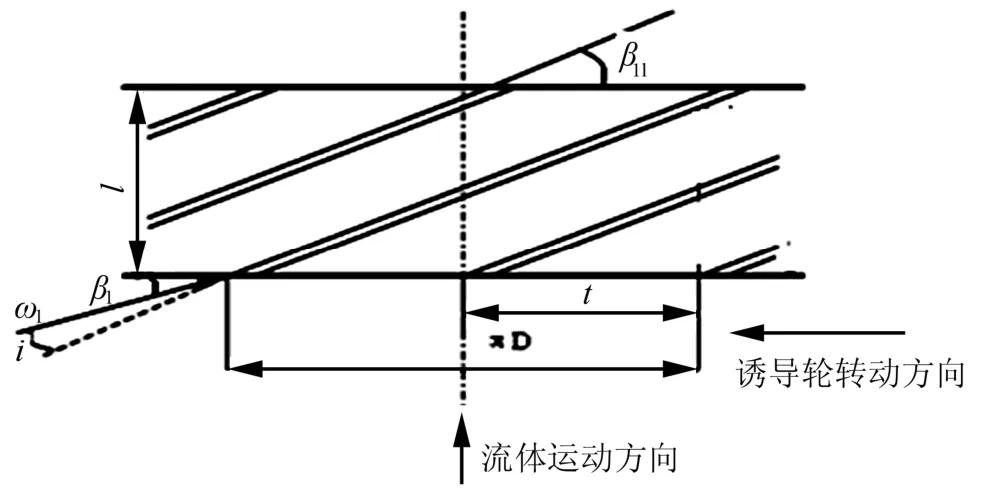

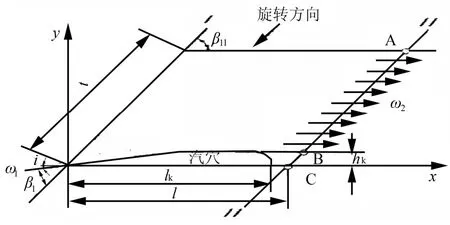

等螺距诱导轮截面用圆柱面可以展开成平板叶栅[5],如图2所示。取两诱导轮叶片间的流通通道作为研究对象,流体以一定攻角射流进入诱导轮,形成自由射流状态,等效成平板叶栅,如图3所示。图中

图2 等螺距诱导轮展开示意Fig.2 Expansion Diagram of Constant Pitch Inducer

图3 平板叶栅的汽蚀扰流示意Fig.3 Schematic Diagram of Cavitation Bubble in Flat Cascade

3 汽蚀振荡的控制

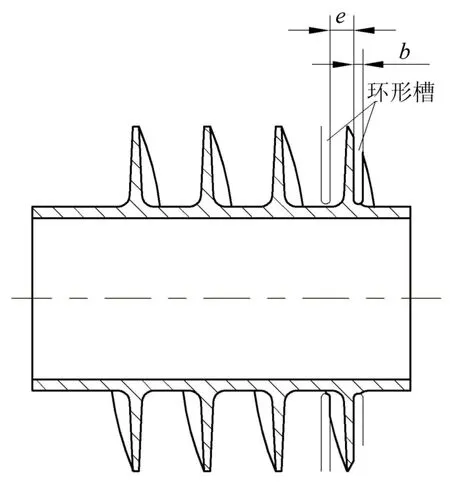

针对由诱导轮离心泵局部汽蚀状态引发的汽蚀振荡,根据局部汽蚀状态下诱导轮内的流动状态,在诱导轮发生汽蚀部位开设环形槽。利用槽对汽穴的分割作用,将诱导轮大的汽穴分割为若干小汽穴,实现诱导轮表面汽穴分布的主动改变,从而使流场变得稳定达到提高诱导轮离心泵抗汽蚀振荡稳定性的目的。原始诱导轮和开槽诱导轮的展开如图4所示(也即诱导轮汽蚀绕流示意)。

具体实施方式是在诱导轮汽蚀区的叶片上从叶尖向轮毂方向开设环形槽,如图5所示。诱导轮汽蚀区域一般在入口部位会维持一定长度,若在这段长度上沿诱导轮轴向都开设环形槽,则泵的脉动降低幅度最大,但此时泵的抗汽蚀性能变差,从尽可能减小开槽对泵特性影响角度考虑,环形槽的数目一般为2~4个。由于环形槽过宽会使得汽穴堆积到槽内,过窄起不到分隔气穴的作用,因此环形槽的宽度b一般控制在2~3 mm,对于尺寸较大的诱导轮也不超过4 mm。

图4 原始诱导轮和开槽诱导轮的展开示意Fig.4 Expansion Diagram of the Original Inducer and Slotted Inducer

图5 开槽诱导轮结构示意Fig.5 Structure Diagram of Slotted Inducer

根据初始方案诱导轮的结构参数,设计了环形槽,具体结构参数如表1所示。

表1 环形槽结构参数Tab.1 Structure Parameter of Circular Groove

4 试验研究

对原始方案诱导轮离心泵和改进方案(相比原始方案仅是在诱导轮增加环形槽)进行对比试验研究。

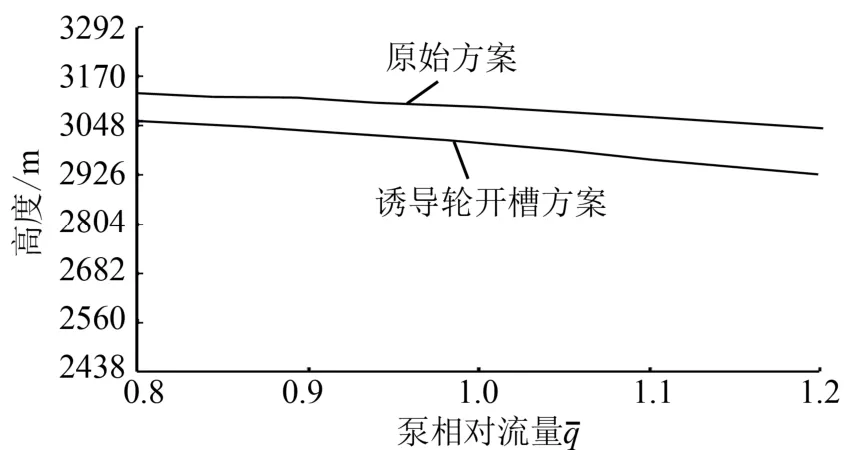

4.1 总体性能

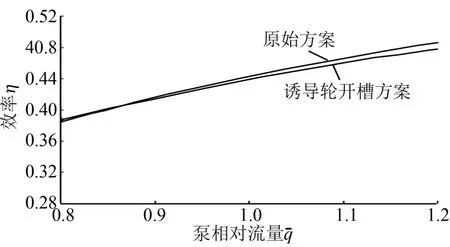

相同入口压力条件下,诱导轮开槽方案泵扬程和效率与原方案相当。在流量从0.8倍额定流量到1.2倍额定流量范围内,扬程较原设计方案下降了约2.1%~3.6%(见图6),小流量时两者差距较小,效率下降了约0%~1.7%(见图7)。图6、图7中泵相对流量为试验流量与额定流量的比值。

图6 不同方案泵扬程曲线Fig.6 Head Characteristic Curves of Different Pump Schemes

图7 不同方案泵效率曲线Fig.7 Efficiency Characteristic Curves of Different Pump Schemes

不同方案泵的汽蚀性能如图8所示。由图8可知,诱导轮开槽方案使得断裂工况发生前的泵扬程变化减缓,临界汽蚀余量则与原设计方案近似,说明两者的抗汽蚀性能相当。图8中泵相对扬程为泵扬程与图示最大扬程的比值。

图8 不同方案泵汽蚀性能曲线Fig.8 Cavitation Characteristic Curves of different Pump Schemes

4.2 压力脉动

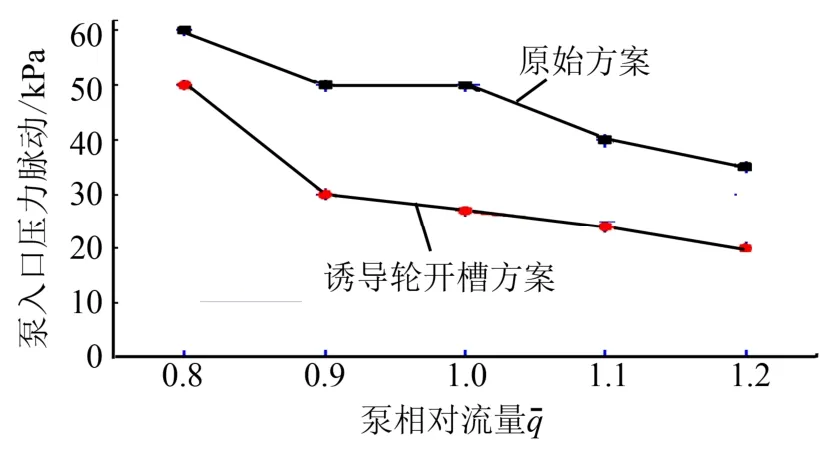

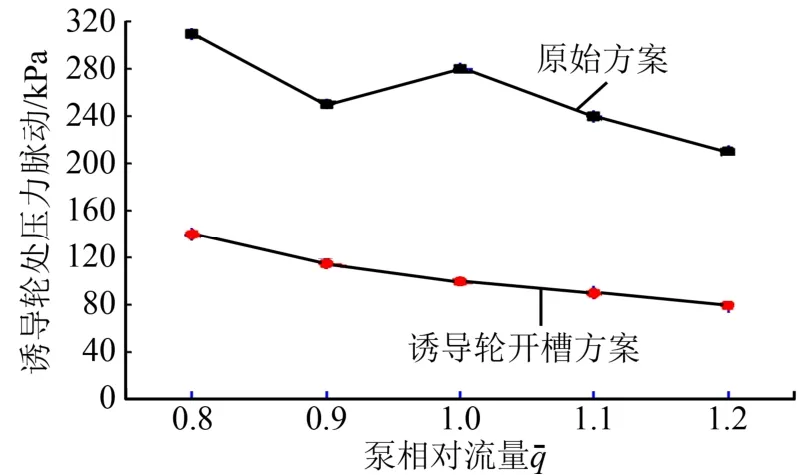

在相同试验工况下,原始方案和诱导轮开槽方案泵在5个流量点下泵入口、泵出口、诱导轮处的压力脉动RMS值对比如图9~11所示。

图9 不同方案泵入口压力脉动对比Fig.9 Comparison of Pump Inlet Pressure Pulsation in Different Schemes

图10 不同方案诱导轮处压力脉动对比Fig.10 Comparison of Pressure Pulsation at the Inducer in Different Schemes

图11 不同方案泵出口压力脉动对比Fig.11 Comparison of Pump Outlet Pressure Pulsation in Different Schemes

从图9~11可知,诱导轮开槽方案泵入口、泵出口以及诱导轮处的压力脉动有效值(Root Mean Square,RMS)明显低于原设计泵,平均降幅约为30%、18%和42%,其中诱导轮处的降幅最大,说明诱导轮开槽可以有效降低泵内流道的压力脉动幅值;两种泵的泵入口、诱导轮处压力脉动RMS值随着流量的增加而减小,而开槽诱导轮泵出口压力脉动RMS值在大流量段增加了约14%,原设计泵出口压力脉动RMS值不随流量变化,可见液流冲角对泵入口和诱导轮入口的影响是十分明显的。

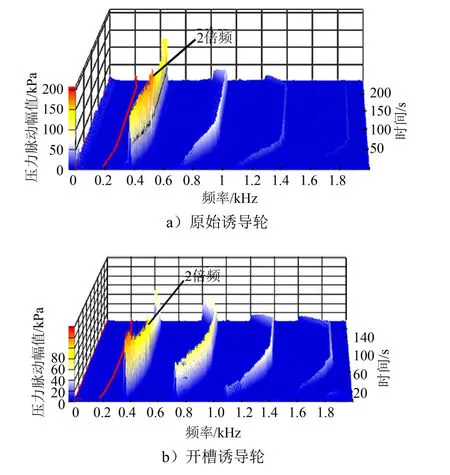

上述分析可见,不同方案诱导轮处压力脉动幅值最大,两种不同方案在该测点的全程压力脉动快速傅氏变换(Fast Fourier Transformation,FFT)瀑布如图12所示。

图12 不同方案泵诱导轮处压力脉动瀑布曲线Fig.12 Pressure Pulsation Waterfall Diagram at the Inducer of Different Schemes

对于2叶片、4叶片诱导轮来说,此时常常出现类似于旋转汽蚀的交替汽蚀现象或者非对称汽蚀区域,会诱发以2倍频成分为主的局部压力脉动。两种方案压力脉动全程瀑布图(见图12)也验证了不同方案诱导轮的压力脉动主要集中在转速2倍频上,如图13所示。图12、图13表明:诱导轮开槽使得压力脉动2倍频幅值明显下降,所以有效地抑制了这种非定常汽蚀现象,也因此使得泵整体的脉动量级明显降低。

图13 不同方案诱导轮压力脉动2倍频分量对比Fig.13 Comparison of 2 Frequency Components of Inducer Pressure Pulsation Induced by Different Schemes

5 结束语

通过对存在局部汽蚀高速诱导轮离心泵的诱导轮流动情况进行分析,利用汽穴分割原理进行诱导轮设计方法的研究,实现了诱导轮表面汽穴分布的主动改变,从而达到提高诱导轮离心泵抗汽蚀振荡稳定性的目的。对比试验表明,诱导轮开槽方案泵的效率和扬程与原方案相当,诱导轮开槽方案大幅降低泵的压力脉动,使用诱导轮开槽改善诱导轮离心泵抗汽蚀振荡稳定性是可行的。