基于航天工程环境试验设备的调温热沉技术

魏龙涛,杨建斌,闫 格

(兰州空间技术物理研究所,兰州 73000)

0 引言

在太空中,由于高真空、强烈太阳辐照、高冷黑等环境因素所引发的航天器或设备故障数占总故障数的70%左右。航天器的开发和发射成本巨大,一旦发射失败,不仅会造成严重的经济损失,也会带来巨大的政治影响,甚至影响发射国的国际地位。为保证航天器的在轨运行稳定性与可靠性,航天器发射之前在地面上要进行一系列的空间环境模拟试验。热真空试验设备就是为试验提供与太空环境相似温度环境的设备。

热真空试验设备通常包括真空容器、真空系统、热沉系统、试验系统、测试系统、运动系统和辅助系统等。热真空试验设备中可以模拟出太空中高低温交变环境的设备称为热沉。调温热沉是指可以通过控制通入热沉中循环工质的流量和温度来调节其自身温度的热沉。调温热沉系统一般由循环工质、循环管路、加热系统、制冷系统、循环风机、数据采集、显示控制系统等组成。调温热沉具有能够获得任意温度、对试件无遮挡、使用方便、经济性好的优点。

在热真空试验中,由于试验目的的不同,对热沉的温度要求也往往不同,如空间电子产品的试验温度区间一般要求为-40℃~+60℃,这时热沉要求的温度范围为-70℃~+90℃;对于要求更为严格的航天器整机或零部件,热沉要求的温度范围在-150℃~+150℃。在设计热真空试验设备时,设计者会根据试验温度范围的不同而采取不同的热沉循环流程来实现所需要的温度范围,因为循环流程的不同,热真空试验设备的性能也各有差异,且不同的循环流程在试验过程中的操作难易程度也各不相同[1-3]。本文简要介绍了目前国内热真空试验设备中不同的热沉调温流程。

1 调温热沉分类

调温热沉可根据所选循环工质的不同分为两类:第一类是选择耐高低温的导热液作为循环工质通入热沉中进行温度调控,称为导热液调温热沉;第二类是以氮气作为循环工质通入热沉,称为气氮调温热沉[4]。

导热液调温流程通常选择酒精和宽温区导热油作为循环工质,采用复叠式制冷或其他机械式制冷方式制冷,使用电加热器加热导热液,并通过控制通入热沉的导热液的流量和温度调节热沉的温度。导热液调温热沉具有系统构造简单、热稳定性高、热沉表面温度均匀性好、升降温速率易控、运行维护费用低的优点,但导热液调温热沉的调温范围较小。使用酒精作为循环工质时,热沉温度可在-80℃~+20℃范围内调节,在低温区时,热沉温度容易控制,而升温阶段易出现热沉温度过高、温度均匀性差的问题。由高温向低温过渡时,降温速率很慢,会出现少量酒精气化、甚至可能燃烧的现象。使用宽温区导热油作为循环工质时,可实现对热沉在-80℃~+150℃温度区间内的调控,温度均匀性好、降温速率易控、环保节能,但一旦泄露管路不易清洁。

气氮调温流程通常利用液氮作为冷源对氮气冷却,采用电加热器对氮气进行加热达到高温要求,采用气氮—液氮结合方式的调温流程,可实现热沉在-173℃~+200℃范围内的调温。对这种宽温区的温度调节,如果使用传统的液氮与红外加热来调控,即开式系统,对两个极点的温度控制比较容易实现,但对于两极点间任意温度的控制就有一定难度,且试验过程中液氮消耗量较大,试验成本高,若采用闭式循环的冷热氮气系统则对区间内任意温度的控制就比较容易实现。

2 国内调温热沉应用现状

2.1 导热液热沉调温流程

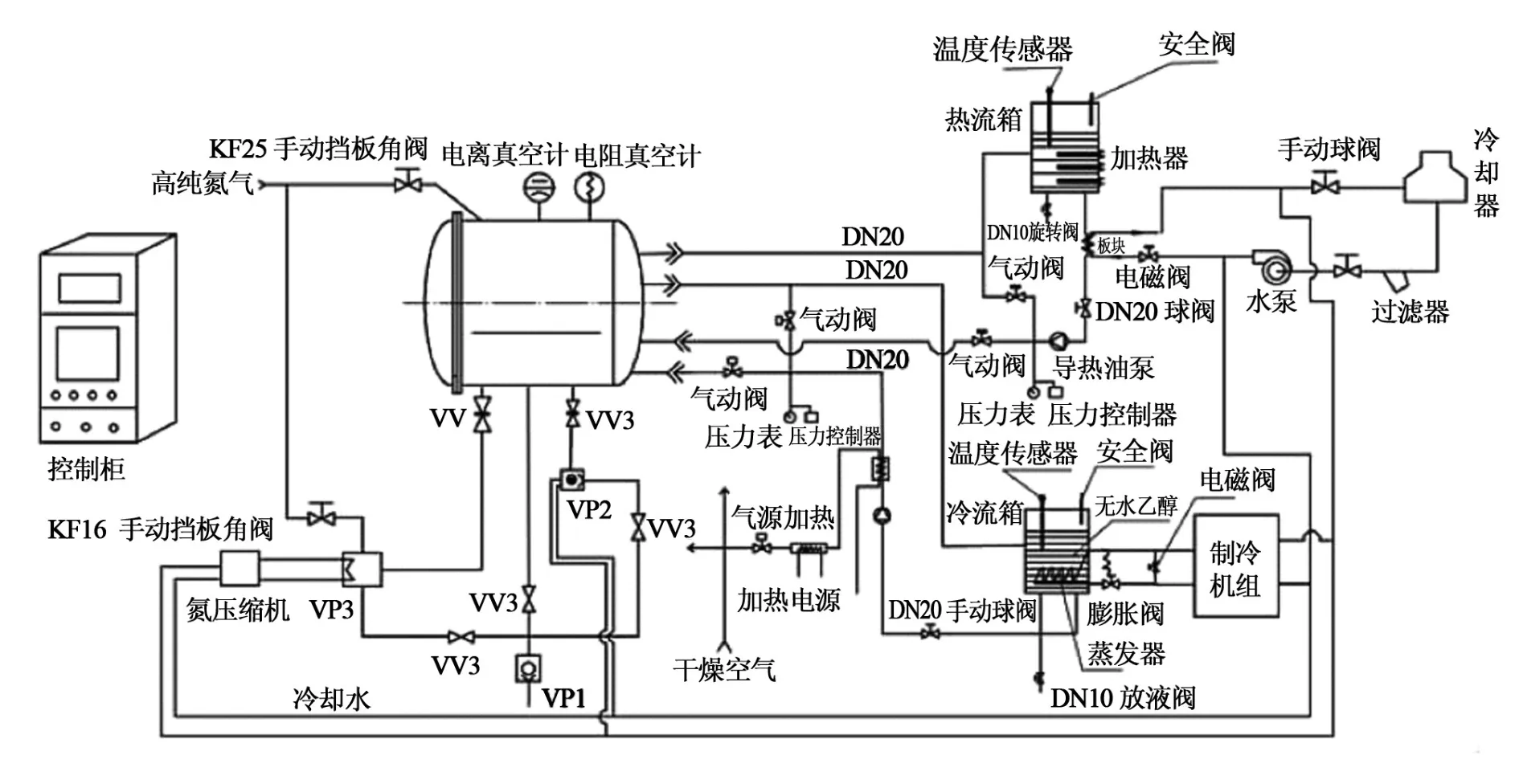

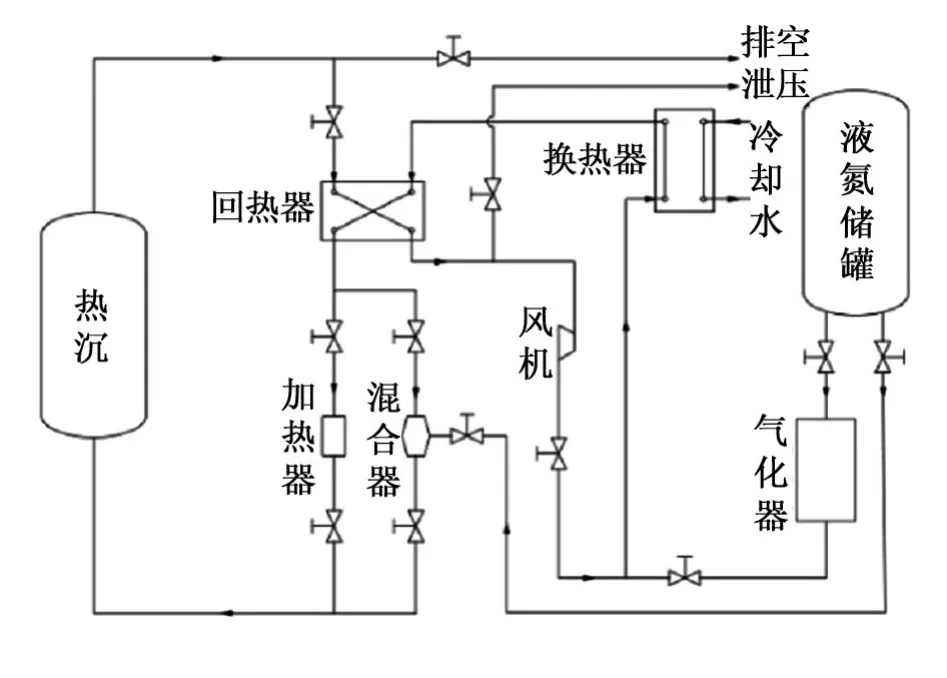

VM800型热真空试验设备[5]采用导热油和酒精结合的调温流程如图1所示,调温范围为-65℃~+150℃,在-55℃~+125℃温度区间内,空载时的升降温速率≥2℃/min。

图1 VM800型热真空试验设备流程图Fig.1 The flow process of VM800 thermal vacuum test equipment

采用水冷却导热油换热以及蒸气压缩复叠式制冷冷却酒精的方式以获取低温,升温时酒精是通过与电加热器加热的干燥空气进行换热后通入热沉,导热油则是直接通过电加热器加热,然后通入热沉。降温循环流程的原理为:当需要从高温转到低温时,从热沉中流出的高温导热油经过水冷换热器被冷却水冷却,温度下降,当导热油温度下降到某一温度点时,关闭冷却水、导热油泵以及导热油供给阀门,停止热油循环;随后,打开酒精供给阀门、酒精循环泵,将经过预冷的酒精通入热沉开始酒精循环,热沉温度继续下降,直到设定温度。升温循环时,从热沉流出的低温酒精与换热器中的高温空气换热,温度不断升高,当酒精温度升高到某一温度点时,停止空气加热、关闭酒精循环泵以及酒精供给阀门,停止酒精循环;启动导热油泵,打开导热油供给阀门,将热的导热油通入到热沉,开始热油循环,直到设定温度。如此往复,可以实现高温与低温的不断转换。此流程将冷却水、酒精、导热油、热风等综合应用到同一流程中,在弥补单一导热液调控温度范围小的缺点的同时,可以有效降低试验成本,但在由高温向低温转换时,会出现少量酒精气化的现象。

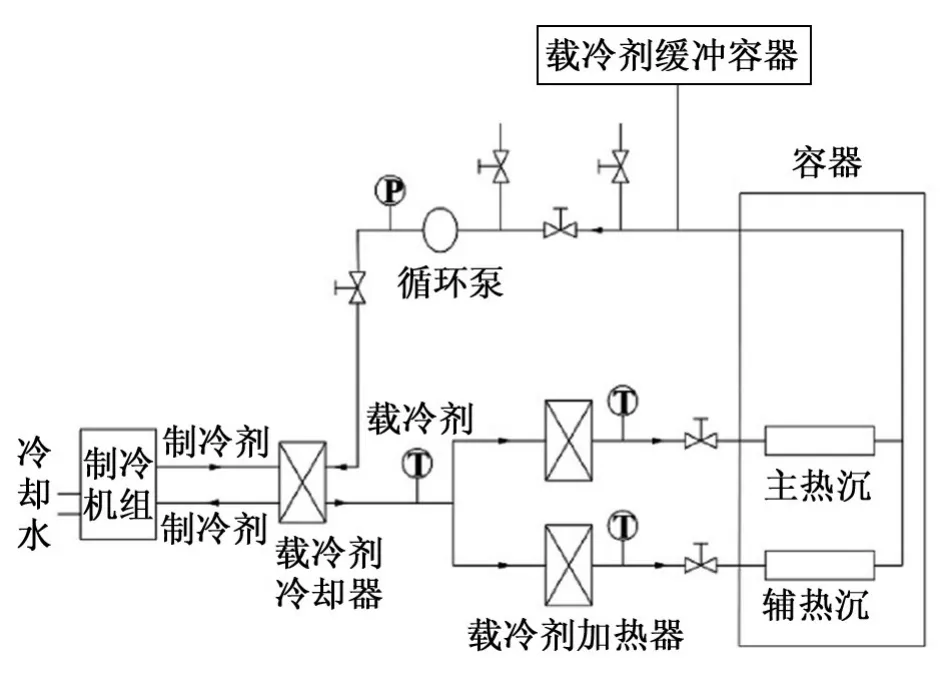

丁文静等[6]设计发明了一种导热液热真空试验设备流程,如图2所示,能够在-70℃~+150℃温度内快速地制冷和加热,该系统主要包括热沉系统、制冷系统、加热与温控系统、载冷剂、循环泵等。

图2 载冷剂热沉调温流程图Fig.2 Coolant heat sink temperature regulation process

此流程升降温原理为:低温循环时,载冷剂经过载冷剂冷却器被冷却,经过冷却的载冷剂通过管道分成两路,分别进入用于主辅热沉的载冷剂加热器与温度控制器,达到控温精度的两路载冷剂分别进入主热沉与副热沉以对其冷却降温,之后两路载冷剂汇合进入提供动力的循环泵,再进入载冷剂冷却器,完成一个闭式循环;高温循环时,载冷剂冷却器不工作,载冷剂在加热器中被加热,依次流经主辅热沉、循环泵、载冷剂冷却器,再回到载冷剂加热器,完成闭式循环。此流程中,通过控制载冷剂流量与冷却器及加热器温度,控制载冷剂温度,从而对热沉温度进行调节,加热制冷系统采用水冷型的压缩机制冷,通过高效换热器,提供所需的制冷与加热功率。在循环过程中,由于温度变化会引起管路压力变化,因此设置载冷剂缓冲容器,可以有效的减缓这种由于温度变化所引起的管路压力不稳定。

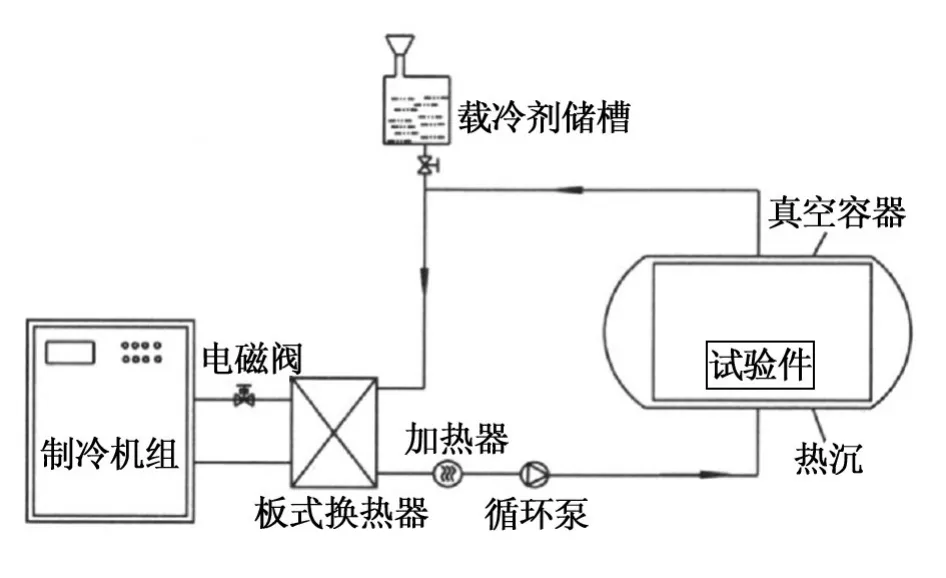

付春雨等[7]介绍了一种用宽温区导热油作载冷剂的调温热沉流程,如图3所示,可用于在-80℃~+150℃温度内的热沉调温。系统主要由载冷剂储槽、电加热器、复叠式制冷机、循环泵、温度测控系统等组成。高温循环时,导热油经过电加热器加热后通入热沉,利用导热油的对流和热传导对热沉的温度进行调控;低温循环时,导热油经复叠式制冷机预冷后通入热沉,完成对热沉的降温。流程中,循环泵为导热油的循环提供动力,可以通过进入热沉的导热油的流量和温度实现对热沉的精确控温。

图3 宽温区导热油调温热沉流程图Fig.3 Wild temperature zone heat transfer oil temperature regulation heat sink process

2.2 回热式气体混合循环制冷加热调温流程

柏树等[8]设计发明了一种回热式气体混合循环制冷加热调温流程,如图4所示,该流程可实现对热沉在-173℃~+200℃温度范围内的精确控温。此流程采用氮气或者干燥空气作为循环工质对热沉进行加热或冷却。高温循环时,利用电加热器加热循环气体,然后通入热沉,流出热沉的低压高温气体与来自循环风机的常温气体换热,温度降至常温,随后进入循环风机增压,再流经水冷换热器中与冷却水换热,压缩热被冷却水带走,利用二通道回热器对流出热沉的高温气体的热量进行回收,循环气体温度又升至与流出热沉时相近的温度,最后再经过电加热器加热进入热沉。低温循环时,流出热沉的低压低温气体进入二通道回热器与从循环风机中来的增压低温气体进行换热,温度升至常温,然后流经循环风机增压,增压气体进入水冷换热器,压缩热被冷却水带走,循环气体随后进入二通道回热器,对流出热沉的冷量进行回收,循环气体温度又降至与流出热沉时相近的温度,最后进入液氮混合器,同时将液氮喷入液氮混合器,降低循环气体温度,再通入热沉,对热沉进行降温。由于需不断的向管路中注入液氮控制气体温度,管路压力会不断升高,因此,当压力高于设定值时,通过气体排空阀将多余的气体排出,以维持管路压力恒定。此流程通过使用二通道回热器,对流出热沉的冷量或着热量进行回收,减少能量损耗,同时可使得循环风机在常温下工作,增加循环风机的可靠性和稳定性。此流程已成功应用于多台空间环模设备,如我国首台大型方形高真空高精度光学遥感器空间试验设备。在该设备中,气氮调温范围为-60℃~+100℃,温度均匀性≤5℃。

图4 回热式气体混合循环制冷加热调温流程图Fig.4 Regenerative gas mixing cycle temperature regulation process

2.3 开式沸腾热沉调温流程

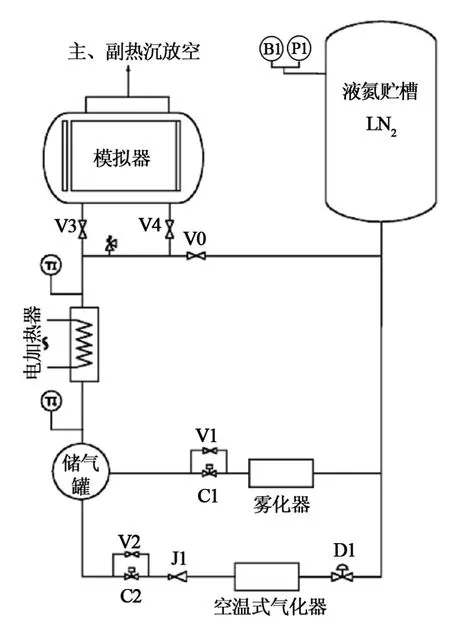

何鸿辉等[9]介绍了用于某热真空试验设备的开式沸腾热沉调温系统,如图5所示,该流程可使热沉温度在-120℃~+120℃区间内可调。

图5 开式沸腾热沉调温流程图Fig.5 Open boiling heat sink temperature regulation process

热真空试验设备的副热沉稳定度约为±5℃,单点温度稳定度在±3℃之间。其调温流程如图5所示,通过液氮储罐提供流量可调的液氮和维持工质流动的压力。液氮从液氮罐中流出,经过气化器汽化后,流进储气罐,再依次流经流量控制阀、电加热器、热沉,最后由室外管路放空。此流程也可直接将液氮通入热沉中,利用液氮的潜热对热沉降温,此时热沉最低温可保持在-173℃左右。这种流程结构简单、造价低廉、易操作,多用于小型环模设备中。对于大型设备,由于管路过长,开式沸腾调温流程很难保证热沉的温度均匀性,且液氮消耗量较大。

3 结论

不同的流程具有不同的优缺点。使用导热液流程的调温热沉具有热沉温度均匀性高、可快速升降温、结构简单的特点,但调温范围较小。使用酒精作为导热液时,由于酒精的沸点低,易气化,不能进行高温调节。使用导热油时,管路一旦泄露不利于清洁。导热液流程适合用于中小型热真空试验设备。使用气液氮流程的调温热沉,可实现的调温范围较宽,但流程相对较复杂,大型热真空试验设备中多采用此流程。在设计热沉时,设计者需根据所要进行的试验温度区间以及设备尺寸大小,合理的选择相应的流程。