全量秸秆粉碎条铺与种带分型清秸装置设计与试验

施印炎 罗伟文 胡志超 吴 峰 顾峰玮 陈有庆

(农业农村部南京农业机械化研究所, 南京 210014)

0 引言

江苏省是长江中下游粮食主要产区之一,大规模的稻麦轮作种植在保障全省粮食生产安全的同时,也产生了大量需要处理的秸秆,这在很大程度上制约了稻作生产全程机械化的发展[1-3]。合理的机械化粉碎还田技术作为秸秆处理最有效的方式之一,不仅能改良土壤有机质结构,改善农业生态效益,起到增肥、增产、增效的作用,更是践行保护性耕作理念的一个重要环节,相应的秸秆粉碎还田机械化作业装备也相继涌现[4-5]。

目前,国际上机械化秸秆还田关键技术已经取得一定的研究进展[6-26],主要集中在对秸秆粉碎入土深埋、后抛覆秸、侧边集秸等不同形式还田装备的研制。这些均需配备相应的深耕埋覆装置、后抛输送装置、侧边传递装置等额外的动力输出,使得整机结构相对复杂,能耗相对增加,降低了作业通过性。而对全幅秸秆粉碎条铺还田和种带分型作业方式工作机理少有研究,对于在作业幅宽内对秸秆进行整体粉碎,同时将碎秸有序规整铺放于播种带之间(覆秸区),形成无秸秆障碍的播种带的相关研究尚未见报道,也缺乏相应的作业装备关键部件组配工作参数对作业效果的影响研究。

因此,本文结合课题组研制的全量秸秆粉碎后抛式多功能免耕播种机的工作机理[27-28],针对长江中下游稻麦轮作区稻茬秸秆量大、功耗高、经济性差等问题,设计一种可一次完成全量秸秆粉碎条铺、行间集覆、种带分型清秸的复式作业装置,既为全量秸秆地实现高质顺畅免耕播种创造无秸秆障碍播种条件,又实现秸秆覆盖地表,覆秸保温保墒、封闭杂草,具有对前茬秸秆适应性强、作业集成度高、组配精简、能耗低等优点,满足多样化播种需求。

1 整机结构与工作原理

1.1 整机结构

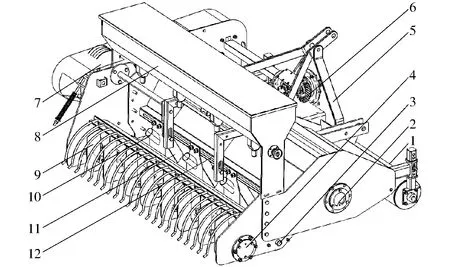

全量秸秆粉碎条铺与种带分型清秸装置整体结构如图1所示,主要由机架、悬挂装置、秸秆粉碎装置(护秸帘、粉碎动刀、定刀、型腔)、碎秸导流装置(种带分型装置)、传动系统等部件组成,主要技术参数如表1所示。

图1 全量秸秆粉碎与种带分型清秸装置结构简图Fig.1 Structural diagram of equipment for straw crushing and seed-belt classification 1.前压秸辊 2.粉碎刀轴 3.后压秸辊 4.旋耕刀轴 5.三点悬挂系统 6.变速机构 7.传动系统 8.施肥播种装置 9.阻隔板 10.落肥管 11.碎秸导流装置 12.机架

1.2 工作原理

全量秸秆粉碎条铺与种带分型清秸装置为后三点悬挂式牵引,拖拉机PTO输出经由减速机构为整机提供驱动力,通过齿轮传动与二级楔带传动分别连接秸秆粉碎刀轴和带状旋耕刀轴。机具前进作业时,前压秸辊先对工作幅宽内前茬水稻机收后的地表全量覆盖秸秆进行镇压,便于后续秸秆捡拾、喂入,并兼具一定的仿形功能;螺旋甩刀组在经过变速传动机构增速变向后反向旋转,借助高速气流将进入护秸帘的秸秆捡拾、配合型腔内壁的定刀粉碎秸秆;型腔内粉碎后向后喷射的秸秆在导流装置导流板的调控下自行向两侧分开并滑落地表,形成无秸秆障碍的播种带和相邻导流装置间的覆秸区;后压秸辊对行间覆秸区的碎秸进行镇压,减小后续带状旋耕以及种床整理的干扰,创造更佳(高质顺畅)的施肥播种条件。

2 关键部件设计与参数确定

2.1 秸秆捡拾粉碎装置设计

捡拾粉碎装置主要由护秸帘、粉碎刀轴、螺旋刀组(动刀)、定刀组、型腔等部分组成,将前茬水稻机收后全量秸秆覆盖地工作幅宽内秸秆进行喂入捡拾与二次粉碎处理,其结构如图2所示。

2.1.1粉碎刀具选型与参数设计

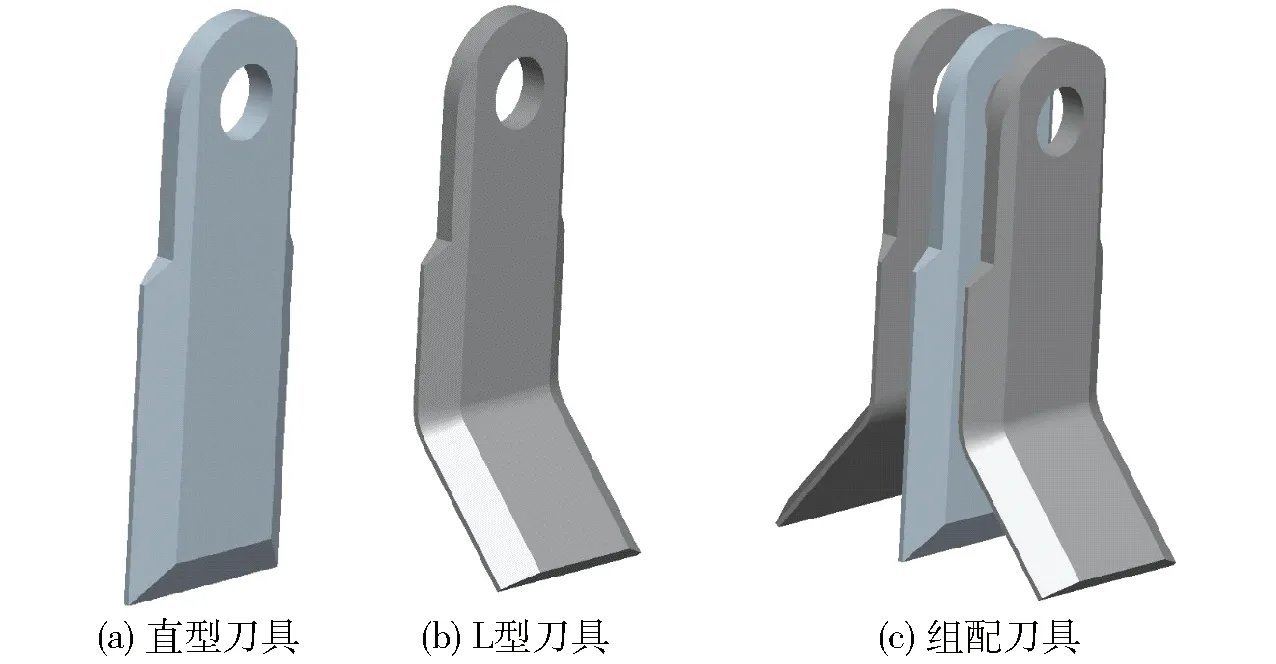

参考文献[4,16]可知,常用的秸秆粉碎灭茬刀具类型主要分为锤爪型、直刀型和L型及其改进型(甩刀型)3种,根据各自作业特点,结合课题组研制的麦茬地花生免耕播种机秸秆粉碎装置结构,选用切碎性能较好的直型刀具配捡拾能力佳的L型刀具(图3),设计尺寸(长×宽×厚)为170 mm×60 mm×5 mm,刃口角为30°,折弯角为135°,材料为65Mn钢,以改善其强度、硬度和一定的弹性,并采用动刀切割、定刀支撑滑切粉碎方式,以提高秸秆粉碎质量、降低作业功耗。

图3 甩刀组结构图Fig.3 Structural diagrams of combined blades

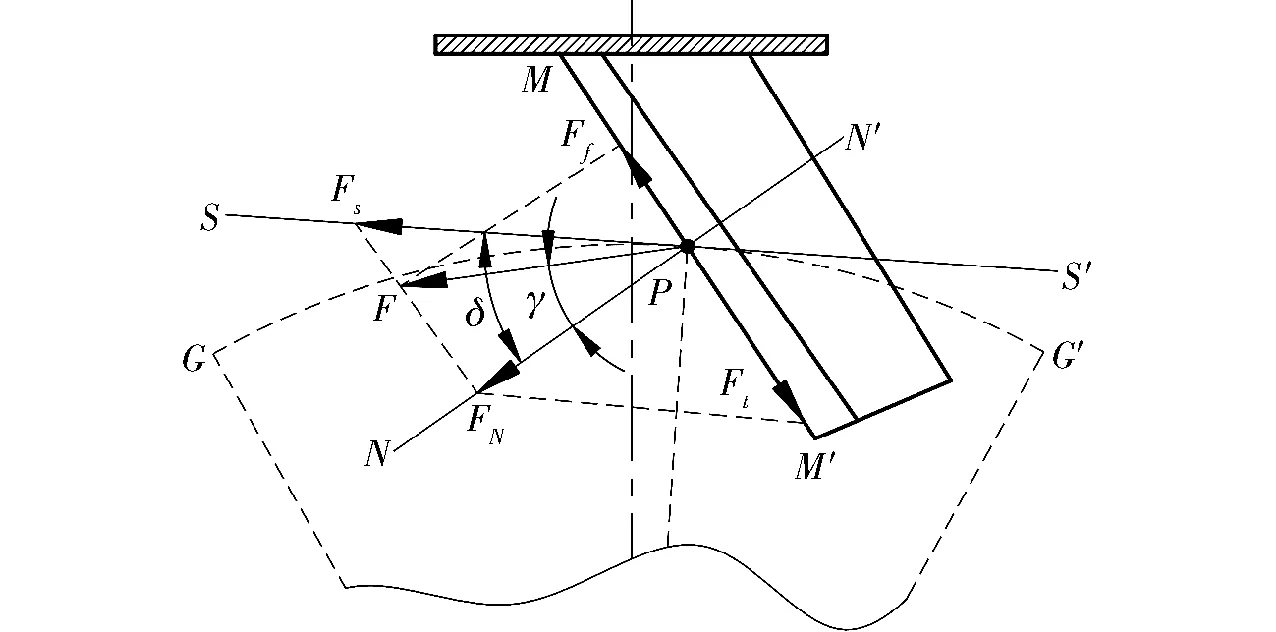

组配的秸秆粉碎刀具有类似于Y型甩刀的几何对称性,能够更好地克服刀组不平衡量、降低机体振动,在相同转速下增加转动惯量、改善切碎效果。而定刀滑切角作为影响刀组切碎特性和防堵效果主要结构参数之一,需要通过设计分析确定合理有效的取值。图4为秸秆P在动、定刀支撑滑切粉碎过程中的受力分析,图中MM′为刀刃线,NN′为刀刃法线、GG′为秸秆P的运动轨迹线、SS′为轨迹切线,粉碎瞬间秸秆P所受的切割力F为定刀刃口摩擦力Ff和法向支撑反力FN的合力,法向支撑反力FN与切割力F之间的夹角为摩擦角γ,轨迹切线SS′与刀刃法线NN′之间的夹角为滑切角δ。

图4 秸秆粉碎受力分析Fig.4 Mechanical analysis of straw crushing

为了促使秸秆P沿刀刃线产生有利于秸秆粉碎的滑切运动,防止缠绕,切割力F分解在刀刃线MM′上的分力Ft必须大于刃口摩擦力Ff(滑切与分解在轨迹切线SS′上的分力Fs无关),Ft>Ff,即存在滑切作用。根据图3中的分析,则有

(1)

由式(1)可知,秸秆切割粉碎过程产生滑切作用的必要条件为δ>γ。通常一般农作物秸秆与刀具的摩擦角γ范围在20°~35°,结合滑切原理以及文献[23],本文设计的滑切角δ=45°。

2.1.2粉碎刀轴设计与刀具排列

粉碎刀轴作为秸秆粉碎装置的核心部件之一,刀轴回转半径直接关系到动刀刀尖线速度,而刀尖线速度是影响秸秆粉碎效果的关键因素,为达到理想的秸秆粉碎效果,动定刀支撑粉碎时刀尖线速度应大于等于30 m/s[24]。刀轴转速一定,回转半径越大,刀尖线速度越大,但刀轴转动不平衡量也随之增大、易振动,参考现有同类秸秆粉碎还田机刀辊参数设计[16],要求刀轴回转半径满足240 mm≤rf≤350 mm。为了降低甩刀对后续种床的扰动、减小额外的动力消耗和不平衡因素,本文选取刀轴回转半径rf=250 mm,结合设计的甩刀结构参数,确定刀轴直径为150 mm,由厚度5 mm的无缝钢管制成,以使整机轻量化。

刀尖线速度不仅与刀轴回转半径有关,更取决于刀轴转速。作为秸秆粉碎装置的主要设计参数之一,刀轴转速小,无法达到预期的粉碎效果;转速大,功耗变大、平稳性变差。因此,需要在满足秸秆粉碎效果的前提下,尽量减小刀轴转速,以保证整机的动量平衡。通常,刀轴转速范围可通过经验公式计算确定[25]。

(2)

式中n——粉碎刀轴转速,r/min

vg——动刀刀尖线速度,m/s

v——机具作业速度,m/s

ht——甩刀回转刀尖离地高度,m

正常作业状态下,一般机具前进速度v=0.8 m/s;刀尖线速度选取满足粉碎效果极限值vg=30 m/s;根据机具限深装置作用,确定甩刀回转刀尖离地高度ht=11 cm;结合刀轴回转半径rf,代入式(2)推算出刀轴转速n≥1 992.72 r/min,取n=2 000 r/min。

合理的动刀数量和排列方式有助于改善秸秆粉碎效果、减少工作阻力与功耗、降低作业振动、避免秸秆缠绕壅堵等。根据农业机械设计手册,参考类似Y型甩刀及L型改进刀具,其安装密度为0.13~0.4个/cm,作业幅宽内合理安装个数一般为28~48个,理论计算公式为

N=BC

(3)

式中N——动刀组数量,个

B——整机单行作业幅宽,cm

C——刀具安装密度,个/cm

此处,选取刀具安装密度C=0.15个/cm,结合机具实际作业幅宽B=2.4 m,代入式(3)可以计算得到动刀组数量N=36。

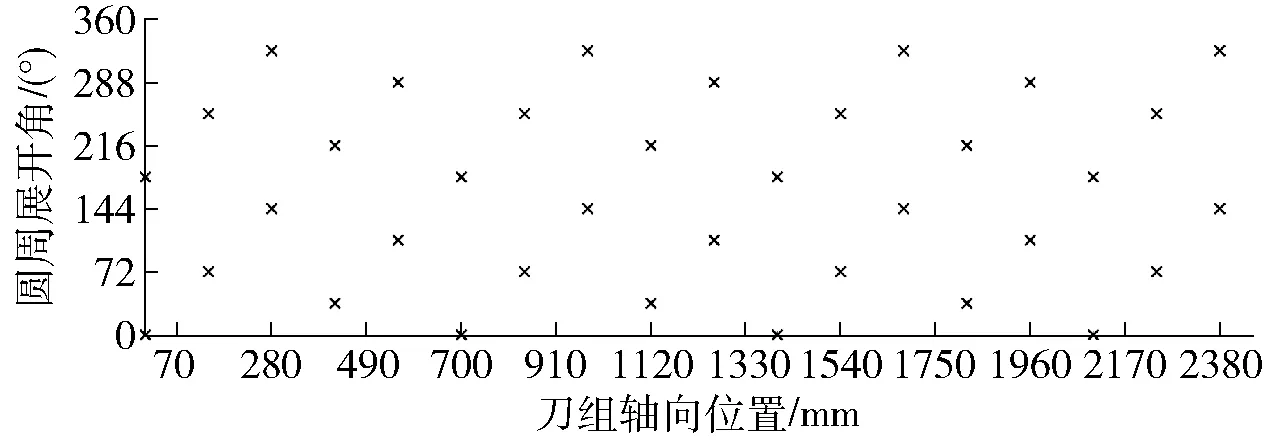

采用常见的双螺旋交错对称方式排列动刀,按照轴向等距、周向等角均布(同一螺旋线上相邻刀组轴向间距140 mm、周向间隔72°,保证适量重叠),以提高刀轴动平衡性能,且具有防漏、避堵、减振的优点,其安装排列方式分布展开如图5所示。刀组通过销轴链接在刀座上,与刀座间留有1 mm间隙、各刀片之间以套筒相隔,在保证刀组能够自由转动的同时,减小轴向晃动、互相之间不存在干涉现象,且刀座焊接于刀辊上。定刀周向以150 mm间距阵列、双排错列布置,直接焊接在型腔顶部内壁,同时刀组与定刀周向上重叠一定量,形成瞬时支撑切割,以避免秸秆漏检,提高粉碎质量。

图5 动刀刀轴排列展开图Fig.5 Expansion drawing of chopping blade arrangement

2.1.3甩刀粉碎作业运动与受力分析

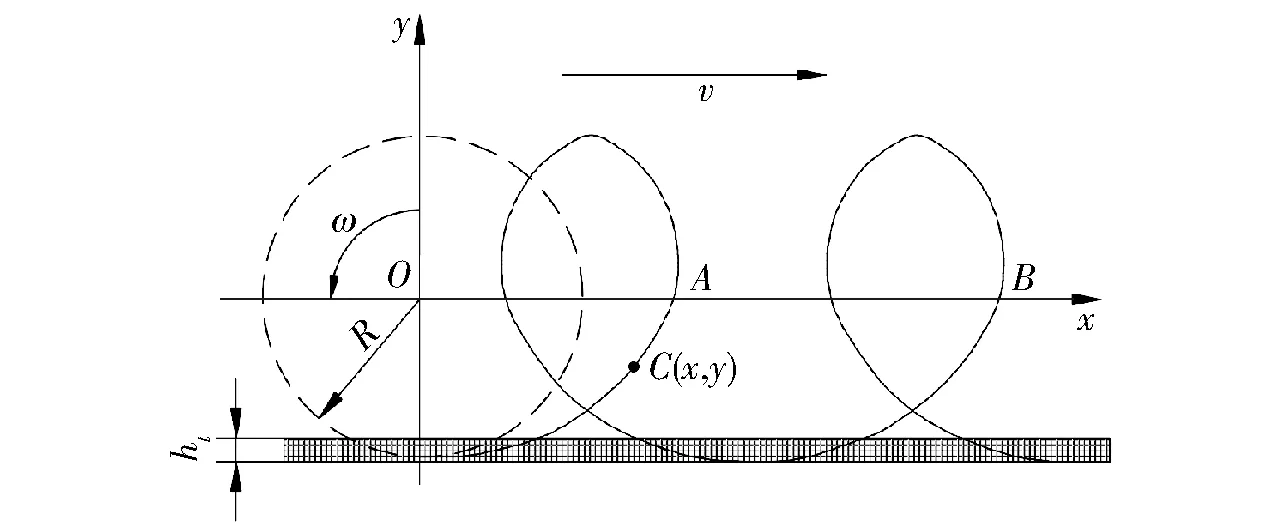

为更好地发挥秸秆粉碎装置的捡拾性能,设计刀轴为反向旋转(逆切式,即与拖拉机前进旋向相反)。作业过程中,秸秆粉碎刀组在竖直平面内运动速度为刀轴绕其轴心反向旋转速度与装备整机前进速度的复合运动,以刀轴回转中心为原点O,以整机作业前进方向为x轴正方向、以垂直地面向上为y轴正方向,建立如图6所示的平面直角坐标系,则t时间内甩刀刀尖点任意位置C(x,y)的运动轨迹方程为

(4)

式中ω——粉碎刀轴旋转角速度,rad/s

图6 粉碎动刀运动轨迹图Fig.6 Motion trail of chopping blade

图6中,A点为粉碎刀轴回转时某个刀组第1次切割点,B点为该刀组回转第2次切割点,两点之间的距离S决定秸秆粉碎长度,而进距S与刀轴回转时间t内的整机前进距离有关。参考旋耕理论知识[24, 27],为保证刀尖绝对运动轨迹为余摆线以提高秸秆粉碎效果,定义粉碎速比λ为甩刀刀尖回转线速度与整机前进速度之比,应使λ≥1,存在部分重叠切割,以避免发生推搓秸秆堵塞现象,有利于整机秸秆粉碎过程。

(5)

式中S——秸秆粉碎进距,cm,对应于秸秆有效粉碎长度,一般规定,小于10 cm为合格

z——单位时间内切割次数,本文设计的双螺旋线排列刀组单一回转面甩刀数为2

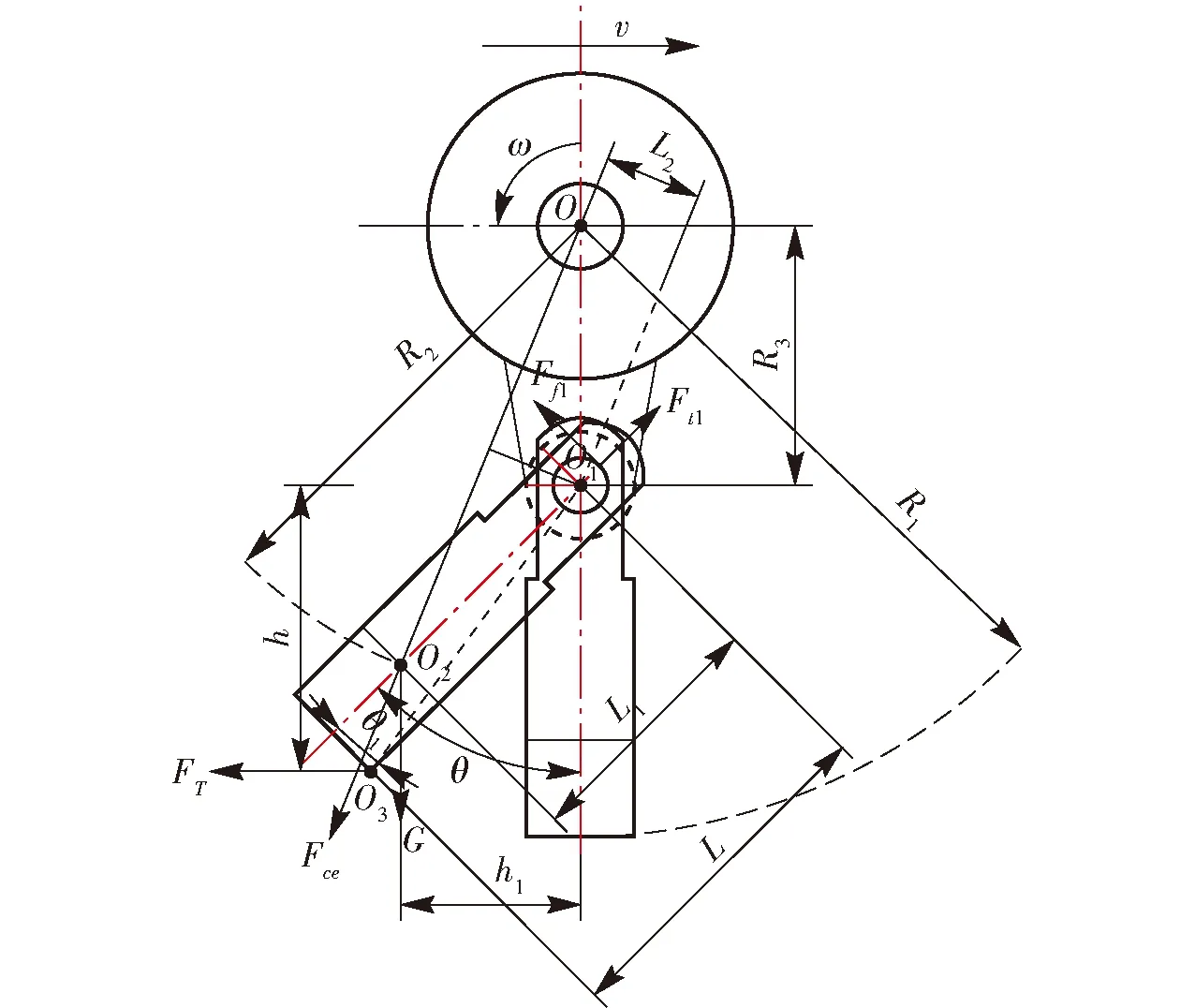

由于甩刀与刀轴采用销轴铰接,作业过程中,动刀在刀轴高速旋转的离心力作用下呈径向状态,同时受到秸秆切割阻力F的作用消耗部分动能,形成一偏转角度θ,以刀轴回转中心O为原点建立如图7所示直角坐标系,对动刀作业过程进行受力分析。以旋转甩刀为研究对象,动刀主要受力有离心惯性力Fce、自身重力G、切割阻力FT、销轴孔壁摩擦力Ff1以及正压力Ft1,相对于销轴中心O1产生力矩的作用力臂分别为L2、h1、h、r,销轴孔壁对动刀的正压力Ft1穿过销轴中心O1,故作用力臂为零。根据理论力学相关知识[15],甩刀切割过程中,相对于销轴稳定静止时,所受合力矩为零,即

∑M=0

(6)

图7 甩刀受力分析图Fig.7 Stress analysis diagram of motion blade

根据图7甩刀切割过程受力分析可得出各力矩

(7)

式中M1——甩刀相对销轴中心切割阻力矩,N·m

M2——甩刀重力矩,N·m

M3——甩刀离心力矩,N·m

M4——销轴对甩刀的摩擦力矩,N·m

m——甩刀质量,kg

g——重力加速度,m/s2

f——销轴内壁与甩刀的滑动摩擦因数,根据材料属性选取0.12

r——销轴半径,m

根据图7中几何关系可以得出

(8)

式中L——甩刀长度,m

L1——销轴中心O1到甩刀质心O2的距离,m

R3——销轴回转半径(刀轴回转中心O到销轴中心O1的距离),m

θ1——销轴中心O1与甩刀质心O2及切割阻力作用点O3连线的夹角,(°)

将式(7)、(8)代入式(6)得合力矩方程为

FTLcos(θ-θ1)=mL1sinθ(g+ω2R3)+fFt1r

(9)

秸秆粉碎作业高速旋转过程中,能够保证摩擦阻力矩fFt1r>mgh,越过销轴摆动激励条件,消除稳态振动响应,甩刀相对销轴静止。因此,可忽略刀宽以及销轴摩擦力矩的影响,有θ1=0,M4=0,则方程(9)可简化为

(10)

作为甩刀粉碎秸秆作业的重要参数,偏转角θ越大,捡拾不彻底、切割粉碎效果越差。根据式(10)以及上述确定的粉碎刀结构尺寸,可通过增加甩刀质量m、提高刀轴转速(角速度ω)来减小偏转角θ,提高作业质量。而刀轴旋转角速度ω不宜过大,ω越大,离心惯性力越大,易引起振动与噪声,整机平稳性降低,无法保证安全可靠性;甩刀质量m亦不宜过大,m越大,整机工作载荷越大,功耗增大。因此,需要合理选择甩刀质量m和刀轴旋转角速度ω,综合前文对动刀结构设计以及刀轴转速运动分析,确定m=3.5 kg、ω=251.3 rad/s。

2.2 碎秸导流装置设计

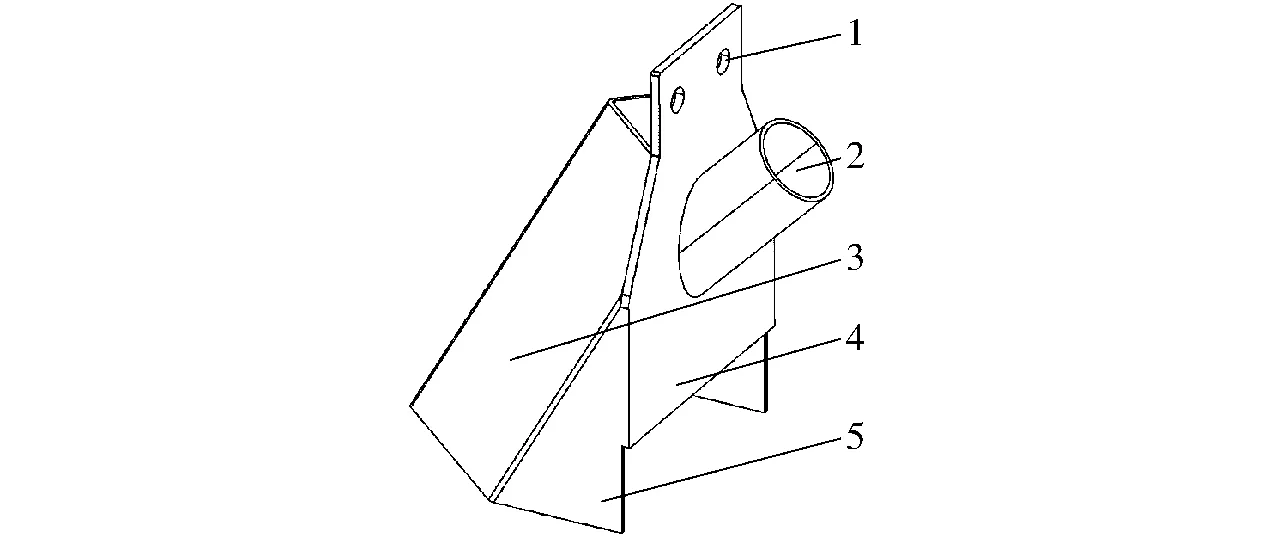

碎秸导流装置(分流调控装置)作为实现种带清秸、行间覆秸作业过程重要部件,空间布置如图1所示,4组碎秸导流装置固定于横梁支架上,沿作业幅宽方向间隔320 mm等距分布(间距可根据实际作业要求调节)。其结构设计的合理性将直接影响垄型效果和种带质量,主要包括导流板、侧边定型板、固定板、种肥口等零部件,如图8所示。

图8 碎秸导流装置结构图Fig.8 Structural diagram of crushed-straw guiding device 1.安装孔 2.种肥口 3.导流板 4.固定板 5.侧边定型板

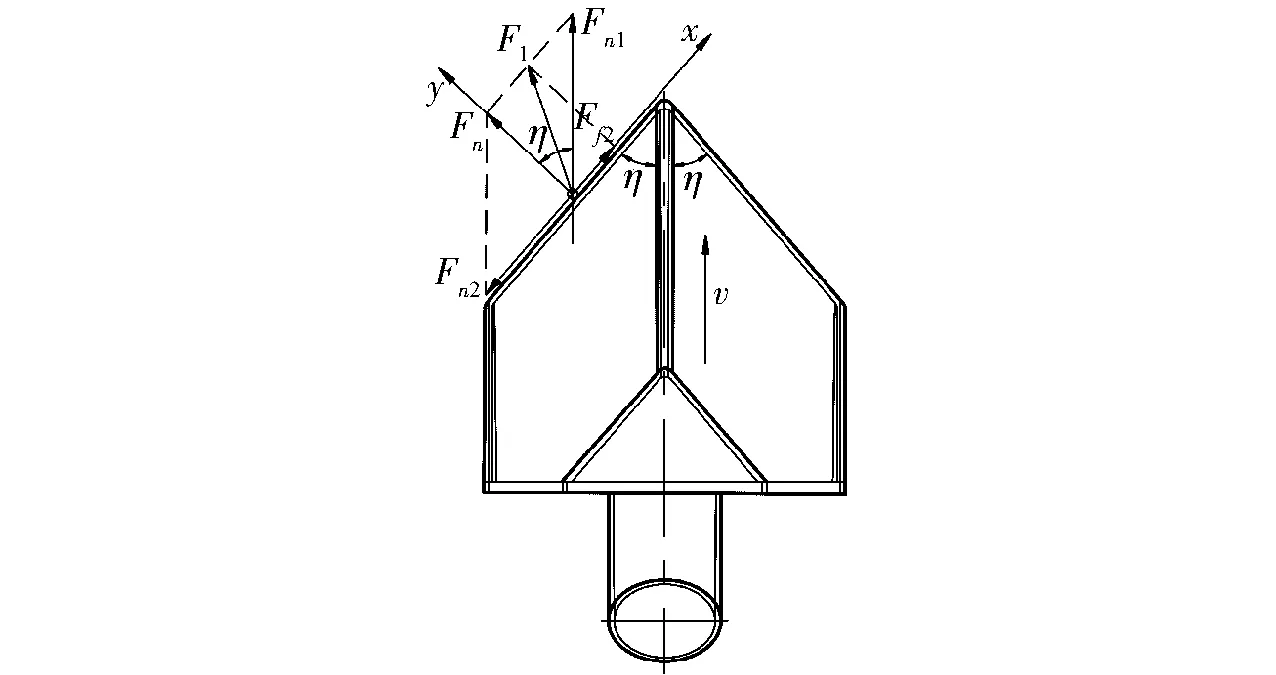

图9 秸秆分流受力分析图Fig.9 Mechanical analysis diagram when straw was guided

为了防止一字型直板刮草壅堵,设计导流板竖直方向呈V字型外扩分流,将粉碎型腔内喷射的碎秸阻隔形成一定宽度的施肥播种洁区,相邻洁区之间秸秆堆积规整成垄。整机作业前进过程中,碎秸沿导流板两侧向后运动集覆于行间,若离散化碎秸为单个颗粒,任取导流装置垂直方向一截面为研究域,在碎秸条铺某一时刻t对秸秆进行动力学分析,并建立如图9所示坐标系。从图中的秸秆受力分析可以看出,秸秆所受的综合作用力F1为导流板支持反力Fn与导流板侧面摩擦力Ff2的合力,即为秸秆的绝对运动方向(利于秸秆行间集覆),而导流板对秸秆的支持反力Fn是前进方向分力Fn1与秸秆沿导流板流向分力Fn2的合力,以此建立秸秆的瞬时运动微分方程

(11)

结合理论力学知识,根据式(11)可推算出秸秆在导流板的位移与速度方程

(12)

式中η——整机前进方向与导流板法线方向夹角,即导流板外扩半角,(°)

φ——秸秆与导流板之间的摩擦角,导流板材质确定,φ为一定值,(°)

φ——秸秆自然休止角,(°)

根据式(12)可以看出,秸秆导流过程中的位移和速度与导流板装置的外扩半角η直接相关,为获得有利于秸秆向两侧集覆的趋势,本文设计导流板外扩角2η=90°,则外扩半角η=45°,能够在保证洁区有效宽度的同时减小碎秸摩擦力、降低堆堵概率,满足机具的通过性要求;根据试验地小麦生产农艺要求,设计导流板宽度W=240 mm(两侧板间距),即在洁区宽度为240 mm的种带进行后续的旋耕、施肥、播种作业,以减少不必要的动力消耗;导流装置通过螺栓固接在罩壳支撑梁上,圆弧形导流刃线与粉碎甩刀回转面径向距离τ决定了行间覆秸区垄型质量,结合前期实际试验工况,一般取10 mm≤τ≤30 mm,径向距离τ大,高速喷射的碎秸进入种带,降低洁区清秸率,径向距离τ小,碎秸在有限的时间内无法分流至导流板两侧,易出现秸秆聚集、推挤压,破坏覆秸垄型。因此需要设计导流板合理的安装位置,以提高种带清秸率和覆秸区垄型质量,后文通过性能试验选取最佳的径向距离τ。

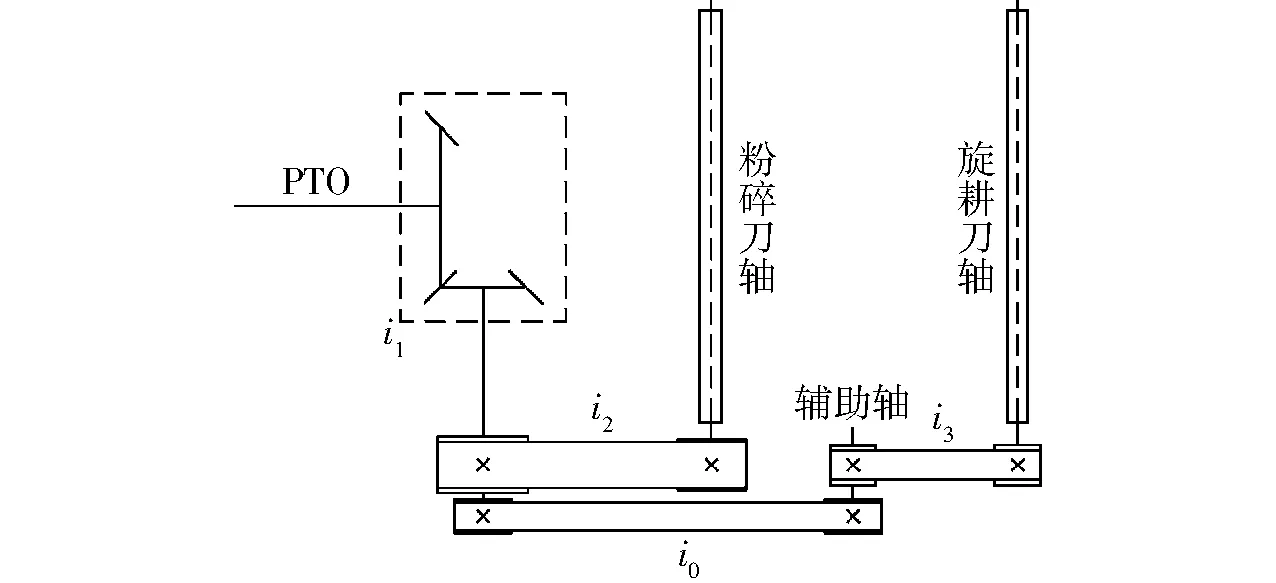

2.3 传动系统设计

传动系统主要由齿轮传动系统和多楔带传动系统组成。整体驱动力由牵引拖拉机PTO以万向节输出单路传动,输出动力经过锥齿轮变速传动箱、多楔带传动分别实现2次加速,将动力传输给高速旋转的粉碎刀轴以及后续联合作业的带状旋耕刀轴等,传动路线如图10所示。

图10 传动系统示意图Fig.10 Schematic of transmission system

由图10可以看出,秸秆粉碎刀轴的总传动比if、种带旋耕刀轴的总传动比ix分别为

(13)

式中i1——齿轮变速箱传动比,为齿轮齿数反比

i2——粉碎刀轴一级多楔带传动比,为带轮直径的反比

i3——旋转刀轴传动比,为带轮直径的反比

i0——辅助支撑带轮传动比,两带轮直径相等,取i0=1

根据上文分析,粉碎刀轴转速n需要达到2 000 r/min,结合系统转速与功率消耗关系以及常用的牵引拖拉机PTO输出转速标准,确定PTO转速nPTO=720 r/min,则合理分配传动比i1=2.22、i2=1.5;根据带状旋耕具体作业要求,选取合适的i3。

3 性能试验与分析

为评价全量秸秆粉碎条铺与种带分型清秸装置的作业效果,设计了秸秆粉碎与种带清秸性能试验,获取最佳的工作参数和作业工况,并进行相应的田间验证试验。

3.1 试验条件

性能试验于2018年7月在农业农村部南京农业机械化研究所东区试验地进行,以人工铺设秸秆模拟稻作生产机械化收获后的全量秸秆还田。水稻为江苏省农业科学院培育种植的南粳9108,全喂入联合收获秸秆平均长度大于等于320 mm,含水率为11%,草谷总质量均值为2.2 kg/m2,草谷比均值为1.6,均匀铺设密度为2 kg/m2(大于田间秸秆覆盖量),铺设试验地面积150 m2(50 m×3 m),牵引拖拉机型号为常发1204。测试方法及指标参照国家标准GB/T 24675.6—2009《保护性耕作机械秸秆粉碎还田机》、农业行业标准NY/T 500—2002《秸秆还田机作业质量》以及机械行业推荐标准JB/T 8401.3—2001《根茬粉碎还田机》中规定的作业规范和性能要求,图11为整机性能试验图。

图11 性能试验现场Fig.11 Scene picture of performance test

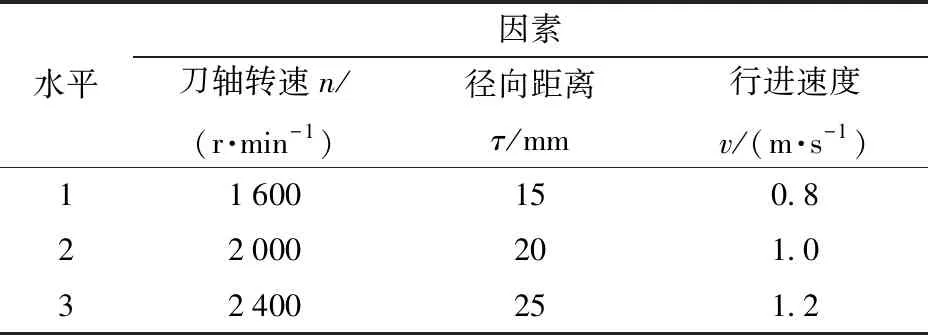

3.2 试验设计与方法

在匀铺的模拟试验区域(50 m×3 m),牵引拖拉机通过后三点悬挂全量秸秆粉碎条铺与种带分型清秸装备进行性能试验。为保证后续播种施肥环节的作业顺畅性以及作物长势,实现洁区无障碍播种条件的关键在于机具的秸秆粉碎质量和种带清秸效果。因此,选择影响整机工作性能和作业效果的主要参数:粉碎刀轴转速n、导流板径向距离τ、整机行走速度v作为试验因素,以碎秸合格率ε1作为评价指标,表征秸秆粉碎性能;以种带清秸率ε2作为评价指标,表征洁区种带分型、清秸效果。根据上述试验设计方案,参考文献[17,21]中对秸秆粉碎还田机作业性能的研究,一般保护性耕作机械作业速度v范围为0.6~1.5 m/s,粉碎刀轴转速n范围为1 600~2 400 r/min,导流板径向距离τ为10~30 mm,在前期预试验以及实际作业经验的基础上,选取合适的因素水平,设计三因素三水平正交试验(L9(34)),因素水平如表2所示。

表2 正交试验因素水平Tab.2 Factors and levels of orthogonal test

试验过程中,通过调整不同的粉碎刀轴转速、导流板径向距离、整机行进速度,分别计算各参数组合条件下碎秸合格率ε1和种带清秸率ε2分析评价整机的作业性能,每组试验重复3次取其平均值。试验考核指标以GB/T 24675.6—2009作为测试依据,在试验区域作业后工作幅宽(2.4 m)内碎秸集覆区(5行)随机按对角线等间距选取10个采集点,各点测试面积为200 mm×200 mm,收集该区域内粉碎长度大于10 cm的秸秆(不合格的粉碎秸秆)并称量其质量wi;用同样的方法在试验区域作业后种带清秸区(4行)随机选取10个采集点,各点测试面积同样为200 mm×200 mm,收集该区域内的粉碎秸秆并称量其质量wj,则相应的试验指标计算公式为

(14)

式中w——测试点作业前碎秸总质量

3.3 试验结果与分析

根据上述正交性能试验方案测得试验结果如表3所示,A、B、C分别为n、τ、v水平值。

表3 正交试验结果与极差分析Tab.3 Results of orthogonal test

根据对表3中各因素极差R的数值分析可以看出,对于评价指标ε1,各因素影响显著性大小顺序为A、C、B,较优的影响因素水平组合为A3B2C3;对于评价指标ε2,各因素影响显著性大小顺序为B、C、A,较优的影响因素水平组合为A2B1C3。

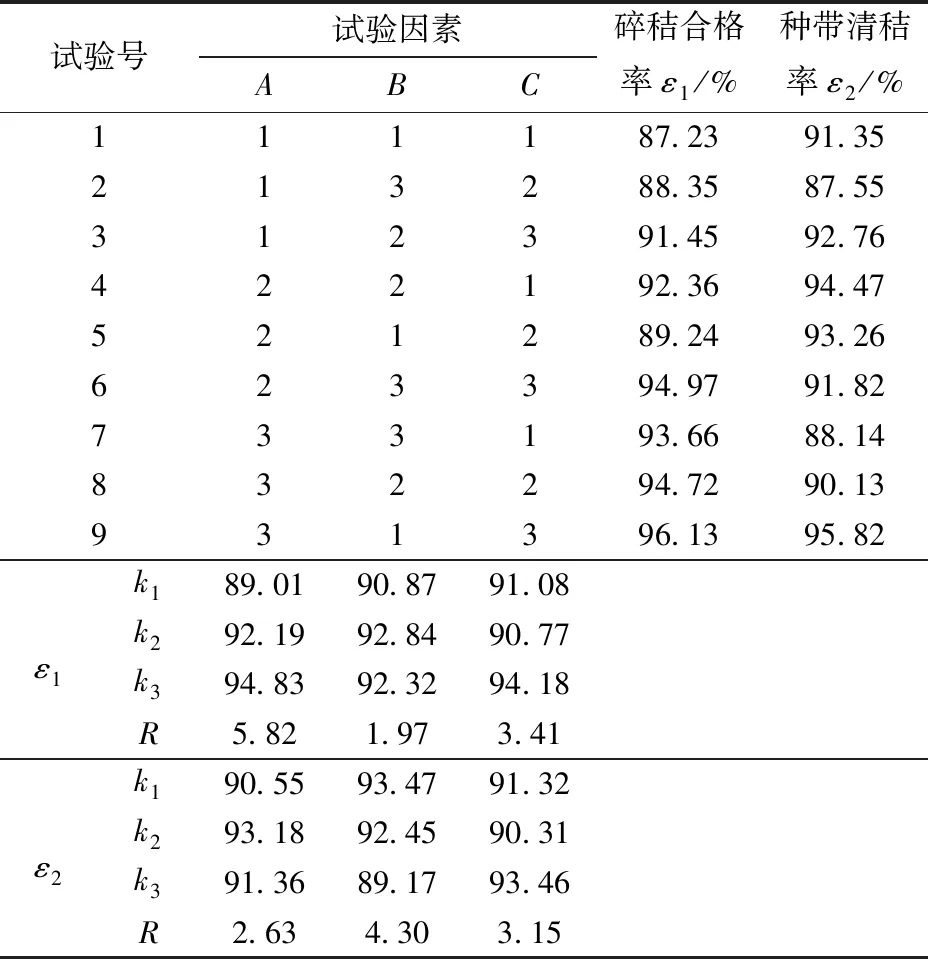

根据表4方差分析结果,误差项平方和数值远小于各影响因素的平方和,表明各试验因素间的交互作用对试验考核指标影响不明显。在分析考核指标碎秸合格率ε1时,由FA>FC>FB可以看出试验因素A对指标ε1影响极显著,因素C影响显著,因素B影响较小;分析考核指标种带清秸率ε2时,由FB>FC>FA可以看出试验因素B对指标ε2影响极显著,因素C影响显著,因素A影响最小,与极差分析结果一致。

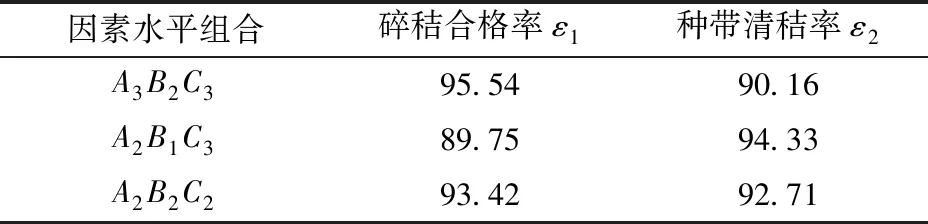

综合极差分析和方差分析结果可知,根据不同的评价指标,各因素影响显著性有所差异,选择的最优因素水平组合也不同。评价指标以碎秸合格率ε1优先时,选取A3B2C3组合最优,因素B对其影响较小,但是对指标ε2影响极其显著;评价指标以种带清秸率ε2优先时,选取A2B1C3组合最优,因素A对其影响较小,但是对指标ε1影响极其显著。进一步分析可以看出,指标ε1随着A因素的增大而增大,即可通过增大刀轴转速n来提高碎秸合格率,改善秸秆粉碎效果,与前文的理论分析结果一致;随着B因素的增大ε1呈现先增大后减小的趋势(峰值出现在B2),表明增加一定的导流板径向距离τ可以提高碎秸合格率,而τ超过某一数值时ε1会逐渐减小,这是因为径向间隙过大,型腔内秸秆受高速气流和惯性力的作用容易窜流,导致粉碎不彻底,合格率不高;随着C因素的增大ε1呈现先减小后增大的趋势(峰值出现在C2),表明行走速度v越快,粉碎装置在有限的时间内对秸秆粉碎不完全,降低秸秆粉碎合格率ε1,当v达到某一定值,秸秆在行进过程较小的时间内被一定程度的堆积,更有利于被旋转动刀捡拾并粉碎,从而会提高一定的粉碎合格率ε1。指标ε2随着A因素的增大呈现先增大后减小趋势(峰值出现在A2),表明刀轴转速n越大,碎秸在型腔内气流运动越规整,随着导流板流势铺放在行间,种带清秸率越高,当n超过一定值后,秸秆粉碎效果越好,更加细碎的秸秆易穿过导流板间隙进入种带区域,降低种带清秸率ε2;ε2随着B因素的增大而减小,表明在试验范围内,随着导流板径向距离τ的增大,碎秸流向种带的趋势性越大,种带清秸率ε2越低;随着C因素的增大ε2呈现先减小后增大的趋势(峰值出现在C2),这是因为在一定范围内,整机行走速度v越低,碎秸分流流向性越好(覆秸成型率越好),种带清秸率ε2越高;v越快,秸秆易出现推堵现象,堆积的秸秆会溢出两侧的种带,导致种带清秸率ε2的降低,但随着v超过一定速度后,碎秸在很短的时间内无法流动进入种带,因而种带清秸率ε2逐渐回升。因此,选择各试验因素出现峰值的相应水平A2、B2、C2组合为相对优水平组合A2B2C2,使得碎秸合格率相对较高、种带清秸率相对较好。由于分析的3组最优组合均未出现在正交试验方案中,所以调整n、τ、v,另外增加3组试验方案A3B2C3、A2B1C3、A2B2C2,对评价指标ε1、ε2进行对比验证,每组试验重复3次取其均值,对比试验结果如表5所示。

表4 方差分析Tab.4 Analysis of variance

注:a:R2=0.98,b:R2=0.94;** 为极显著(P<0.01),*为显著(P<0.05)。

表5 对比试验结果Tab.5 Comparison test result %

由表5可知,试验方案A2B2C2对应的碎秸合格率ε1=93.42%,较ε2优先时最佳方案A2B1C3(89.75%)高;对应的种带清秸率ε2=92.71%,较ε1优先时最佳方案A3B2C3(90.16%)高,均可满足相关行业标准对秸秆粉碎还田机的作业要求(≥90%)。相比于单项作业性能达到最优,选取相对全面更优的因素水平组合A2B2C2,即刀轴转速n=2 000 r/min、径向距离τ=20 mm、行走速度v=1.0 m/s,在能够保证秸秆粉碎质量、种带清秸效果的基础上,避免导流板秸秆堵塞,减少整机功率消耗,发挥全量秸秆粉碎条铺与种带分型清秸装置最好的工作性能。

3.4 田间试验

为了验证上述正交试验最佳因素水平组合下全量秸秆粉碎条铺与种带分型清秸装置工作性能,于2018年9月在江苏省农业科学院种植基地进行田间试验,该试验地为南粳9108种稻留茬地,试验面积1.0 hm2,留茬平均高度为15 cm,机收后秸秆平均长度大于400 mm,田间秸秆覆盖量约为1.6 kg/m2,含水率为35%,草谷总质量均值为2.4 kg/m2,草谷比均值为1.5,土壤为壤性土质,含水率约20%(15 cm以上),装备后悬挂匹配种带旋耕施肥播种机,试验方法与3.2节一致,图12所示为田间试验。

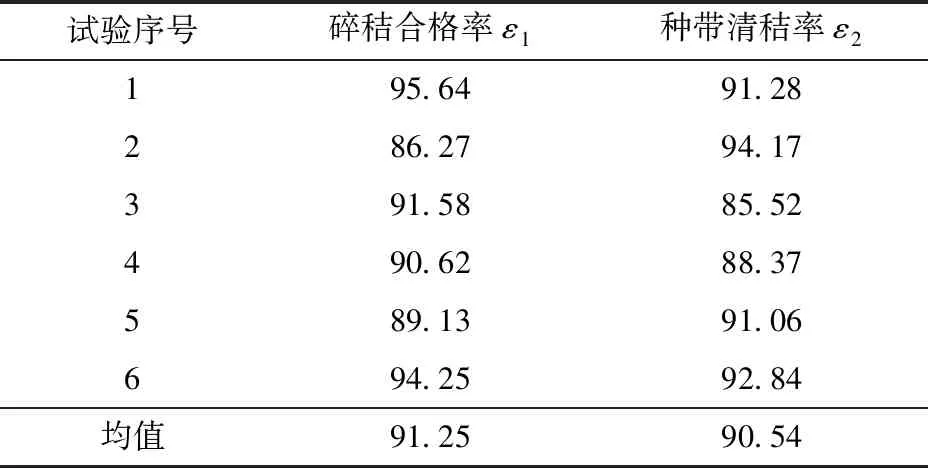

田间试验前,调节整机工作参数到最佳水平组合:刀轴转速n=2 000 r/min、径向距离τ=20 mm、行走速度v=1.0 m/s,进行6组重复性试验,每组试验作业长度为100 m,试验结果如表6所示。

图12 田间试验与播种效果图Fig.12 Field validation test and seeding effect

表6试验结果表明,全量秸秆粉碎条铺与种带分型清秸装置田间作业碎秸合格率均值为91.25%,秸秆切碎长度在3~7 cm范围,种带清秸率均值为90.54%,种床宽度均值(24±0.5) cm,覆秸宽度均值(32±0.5) cm,符合相关农业机械行业技术和标准以及当地农艺生产要求,能够实现全量秸秆地粉碎条铺还田、种带分型清秸、行间覆秸的作业要求,有利于储温保墒提质,为后续种床整理、施肥播种、覆土镇压等高质顺畅的免耕播种复式作业提供无秸秆障碍洁净的种植环境。

表6 田间试验结果Tab.6 Results of field test %

4 结论

(1)针对现有秸秆粉碎还田技术装备全量秸秆地易出现缠秸增阻、后茬作物播种难、功耗大、经济性差等问题,设计了一种秸秆粉碎条铺与种带分型清秸装置,可实现全量秸秆地粉碎条铺的同时完成种带清秸、行间覆秸等多道作业工序,为高质顺畅免耕播种创造无秸秆障碍的播种条件。

(2)对关键部件进行理论分析,确定相关结构和位置参数,通过性能试验选取最优的作业参数组合。试验结果表明:影响评价指标碎秸合格率ε1、种带清秸率ε2显著性的主次顺序分别为A、C、B和B、C、A,综合分析选取最佳组合方案为A2B2C2,即刀轴转速n=2 000 r/min、径向距离τ=20 mm、行走速度v=1.0 m/s时,ε1=93.42%、ε2=92.71%,能够发挥整机最佳工作性能。

(3)田间试验结果表明:较优的因素水平组合下碎秸合格率ε1均值为91.25%、种带清秸率ε2均值为90.54%,满足相关技术标准和农艺要求。