特殊路段沥青路面抗滑性能修复技术工程应用

程 谞,李会敏,陈 飞

(1.重庆交通大学 土木工程学院, 重庆 400074; 2.青岛浩丰元工程质量检测有限公司, 山东 青岛 266100; 3.招商局重庆交通科研设计院有限公司, 重庆 400067; 4.山区道路工程与防灾减灾技术国家地方联合工程实验室, 重庆 400067)

抗滑性能是路面质量检验的主要指标,对行车安全和舒适性至关重要[1-2]。当前我国高等级公路和城市道路多为沥青路面,沥青路面由于压实沥青混合料的宏观和微观构造特征,使得在建成通车的前几年具有良好的抗滑性能,但随着车辆荷载以及气候、光照、雨水等外部环境的持续作用,路面抗滑性能会逐步衰减,以致于对行车安全造成潜在危险[3-5]。根据道路平纵线形的不同特点,沥青路面抗滑性能衰减规律也不一致,比如公路和城市道路的长大纵坡、急转弯、互通立交等特殊路段,其抗滑性能衰减很快,往往在通车2~3年内,抗滑性能可能就已不满足安全要求[6-7]。因此,在路面整体结构性能良好的情况下,对一些特殊路段的路面抗滑性能有针对性的及时修复非常必要。

特殊路段沥青路面抗滑性能修复体量比较小,施工难度较大、耐久性要求高,且不宜对原有路面结构造成较大的影响,以免造成浪费[7-8]。鉴于此,本文提出一种专门修复特殊路段沥青路面抗滑性能且可常温施工的薄层结构(5 mm~6 mm)。基于室内研发成果与依托工程应用实践,分析总结抗滑薄层材料技术特点、关键施工工艺与流程,并进行工程应用与质量检测评价,这一结果具有一定的推广应用价值,可供同类工程参考。

1 抗滑薄层材料及技术要求

1.1 黏结材料及结构特点

为了提高抗滑性能薄层修复结构的使用耐久性,对黏结材料有较高的技术要求,常采用聚氨酯、甲基丙烯酸树脂、环氧树脂等高分子聚合物黏结材料。根据使用特点,可分为水性、油性、单组份或双组份。本次研究和应用采用双组份环氧树脂黏结材料,其具有如下结构特点[8-10]:

1) 双组份环氧树脂结构中包含羟基和醚键等官能团。由于这些化学基团的存在,其与表面活性高的极性材料(沥青混合料、水泥混凝土)界面接触会产生电磁力,使环氧树脂表现出较高的内聚力和黏附力。

2) 结构中存在苯环与醚链等,使其固化反应后构造更为致密,具有较好的耐酸、碱、盐等多种化学物质腐蚀能力。

3) 由于其分子结构中同时存在刚性苯环和柔性羟基结构,使环氧树脂薄层具有较好的力学性能。

1.2 黏结材料技术要求

环氧树脂黏结材料有多种类型(不同型号与不同组份),结合使用要求,通过对比,提出采用渗透性较好的双组份环氧树脂黏结材料,其A、B双组份技术要求分别如表1和表2所示。

为了提高抗滑薄层的黏结强度,同时适当减少环氧树脂用量、降低工程成本,可将双组份环氧树脂与细砂按一定的配比混合并充分搅拌,制备环氧树脂砂浆。应用时,采用环氧树脂砂浆作为抗滑薄层黏结材料。制备的双组份环氧树脂砂浆性能测试结果如表3所示。

表1 A组份材料技术要求

表2 B组份材料技术要求

表3 环氧砂浆技术性能测试结果

1.3 抗滑骨料

骨料的作用是为抗滑薄层结构形成较大的粗糙度,更大程度地提高修复结构的抗滑性能[11-13]。抗滑薄层骨料宜采用3 mm~5 mm规格的单一粒径碎石,原因有三:1) 单一粒径碎石抗滑薄层的材料组成设计、施工工艺等较简单,铺筑的薄层结构表面也更加美观;2) 轮胎与单一粒径碎石抗滑薄层界面接触面积较大,可产生较大的摩擦力;3) 单一粒径碎石之间可形成较好的排水通道,便于路面排水。本次选用彩色陶粒、煅烧铝矾土及玄武岩这3种单一粒径碎石骨料,如图1所示,应用技术要求和检测结果如表4所示。

(a) 彩色陶粒

(b) 煅烧铝矾土

(c) 玄武岩

2 施工工艺流程

2.1 原沥青路面界面处理

1) 用钢刷和高压吹风机将沥青路面界面的灰尘、油污和其他有害的杂质等清除;2) 若界面空隙中存有少量积水,则持续高压吹风至水分蒸发表面干燥或者等水分自然挥发;3) 必须待界面干燥洁净后方可进行后续工作。

2.2 放线并用胶带进行边缘保护

根据铺筑设计方案规划工程实施范围,并对外围采用胶带黏贴保护,防止环氧树脂砂浆外流。

2.3 制备环氧树脂砂浆

1) 先将环氧树脂A组份与B组份按试验确定的比例在常温下混合形成双组份环氧树脂,并搅拌均匀(根据需要可掺加一定量的色粉制备不同颜色);2) 再把一定规格的细砂按确定的比例加入环氧树脂中搅拌均匀,形成具有一定稠度的环氧砂浆,细砂的掺量可根据环境温度作适当的调整。

2.4 涂抹环氧砂浆

采用带有锯齿的刮刀沿着路面行车方向由低向高呈直线刮涂,在涂刮时施加一定的均匀压力,使环氧砂浆与界面充分黏结,形成厚度均匀且平整密实的粘结层。施工温度不宜低于10 ℃。

2.5 撒布耐磨碎石

在环氧树脂砂浆涂抹的同时,紧随其后,在其上人工撒布3 mm~5 mm规格的单一粒径骨料,直到将所铺砂浆盖满,撒布的骨料不可进行碾压。

2.6 碎石回收

等环氧树脂砂浆初步固化形成一定强度后,扫除表面多余的骨料,剔除杂质回收。

2.7 养生与开放交通

养生期间不允许任何车辆或其他荷载进入,常温下一般养生3 h后开放交通;温度较低或湿度较大时,可适当的延长养生时间,一般为4 h~6 h;也可以根据温度和湿度对环氧砂浆强度影响的试验结果确定养生时间。

3 工程应用

3.1 铺筑方案

目前抗滑薄层结构铺筑主要有2种方案,如表5所示。本次实施的依托工程为重庆市北碚区水土镇公路路面抗滑修复工程和重庆市主城黄角湾立交路面抗滑修复工程。根据原道路所处地理位置、线型以及交通、环境等特点,考虑安全、美观、经济等因素,2个实施工程均采用平面间断铺筑方案。其中北碚水土镇采用单一粒径的陶瓷颗粒骨料,抗滑薄层间距5 m,每个条状宽度2.0 m;黄角湾立交采用单一粒径的玄武岩骨料,抗滑薄层间距3 m,每个条状宽度2.0 m。

表5 抗滑薄层结构铺筑方案

抗滑薄层材料组成按如下步骤实施:1) 将环氧树脂的A组份和B组份按20∶7进行混合,均匀搅拌3 min~5 min;2) 加入与A、B组份混合后重量相当的细砂,均匀搅拌5 min~8 min,形成具有一定稠度的环氧砂浆;3) 将环氧砂浆均匀摊铺在原路面上,用量为2.7 kg/m2~3.5 kg/m2;4) 撒布3 mm~5 mm粒径的骨料,撒满为止;其中彩色陶粒用量为4 kg/m2~5 kg/m2,玄武岩用量为6 kg/m2~8 kg/m2,总厚度控制在3 mm~5 mm。实体工程铺筑效果如图2所示。

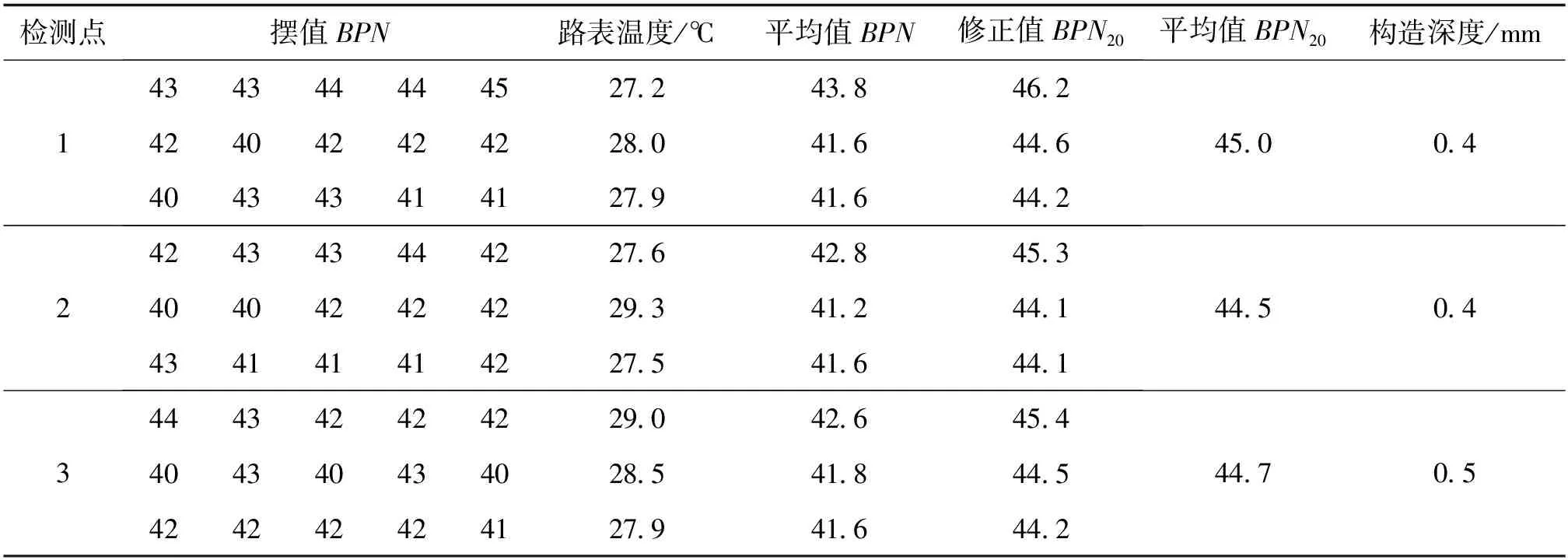

3.2 现场检测与评价

方案实施的目的是为了提高特殊路段的抗滑性能,对实施效果须进行工后检测评价。目前常采用摆式摩擦仪与手工铺砂法进行现场抗滑性能测试[14-15],如图3所示。摆式摩擦仪以摆值BPN反映路面的抗滑性能,且须将测试结果修正为20 ℃的摆值BPN20,一般要求BPN20不小于65。手工铺砂法以构造深度指标反映路面的抗滑性能,一般要求构造深度不小于0.7 mm。本次采用上述2种方法,对北碚水土镇彩色陶粒抗滑薄层进行检测,结果如表6、表7所示,黄角湾立交玄武岩抗滑薄层检测结果如表8、表9所示。

(a) 北碚水土镇

(b) 黄角湾立交

图2抗滑薄层结构铺筑效果

Fig.2 Paving effect picture of anti-sliding thin layer structure

图3 现场检测

表6 原路面抗滑性能检测结果(北碚水土镇)

表7 陶粒薄层抗滑性能检测结果(北碚水土镇)

表8 原路面抗滑性能检测结果(黄角湾立交)

表9 玄武岩薄层抗滑性能检测结果(黄角湾立交)

根据表6~表9的检测结果,并结合现场施工观察情况发现:

1) 陶瓷颗粒抗滑薄层及玄武岩抗滑薄层的路面颜色与骨料颗粒分布均匀,表面平整、密实,无泛油、松散和明显离析的现象,骨料黏结牢固、无脱落现象。

2)BPN20和构造深度指标共同评价沥青路面的抗滑性能,一般要求BPN20不小于65,构造深度不小于0.7。从表6、表7看到,北碚水土镇原沥青路面的BPN20分别为45.0、44.5、44.7,构造深度分别为0.4 mm、0.4 mm、0.5 mm,抗滑性能较差,已经不满足使用要求。铺筑陶瓷颗粒抗滑薄层后,BPN20和构造深度分别提高到了85.9、84.4、82.8和1.9 mm、1.9 mm、1.8 mm,均满足使用要求,较大幅度地提升了抗滑性能。

3) 从表8看到,黄角湾立交原沥青路面的BPN20分别为69.4、68.9、67.2,构造深度分别为1.1 mm、1.1 mm、1.0 mm。虽然抗滑性能尚好,但由于属于城市道路转弯立交的特殊路段,为提升行车安全性,有必要实施抗滑薄层,进一步提升抗滑性能。从表9检测数据看到,铺筑玄武岩抗滑薄层后,BPN20和构造深度分别提高到了88.7、87.8、85.7和2.4 mm、2.5 mm、2.5 mm,抗滑性能显著提高。

4 结论

本文以双组份环氧树脂胶砂为黏结材料,以单一粒径彩色陶瓷颗粒和玄武岩骨料为抗滑骨料,进行了薄层结构抗滑修复技术的工程应用验证,主要获得以下认识:

1) 经环氧-陶瓷颗粒与环氧-玄武岩抗滑薄层修复后的沥青路面,其抗滑摆值BPN与构造深度明显增大,抗滑性能显著提升。

2) 提出了用于抗滑薄层修复的双组份环氧树脂A组份材料的技术要求为环氧当量185~192,20 ℃标准黏度不大于40 s,含水量不大于1%,25 ℃比重1.1 g/cm3~1.2 g/cm3;B组份材料的技术要求为20 ℃标准黏度不大于30 s,含水量不大于0.5%,25 ℃比重1.1 g/cm3~1.2 g/cm3。

3) 提出了抗滑骨料的技术要求为密度不小于2.5 g/cm3,洛杉矶磨耗损失不大于20%,磨光值不小于45,压碎值不大于26%,针片状含量不大于12%。