酸性镀铜电解液中复合添加剂对电解沉积铜的影响

王 伟,董彦杰

(安庆师范大学化学化工学院光电磁功能材料安徽省重点实验室,安徽安庆246133)

电解液中的添加剂[1]是加入到电镀溶液中对镀液和镀层性质有特殊作用的一类化学品的总称。在酸性镀铜电解液中加入特定的添加剂不会明显地改变镀液的电性(平衡电位、导电性等),但却可以明显地改变镀层性能。添加剂的用量虽小,但其对镀层的质量起着至关重要的作用[2],如目前兴起的PCB印制电路板[3-4]行业就离不开酸性镀铜。添加剂在电镀行业中占有极其重要的地位,可以这样说,现代电镀添加剂的技术发展要领先于现代电镀技术的发展。在20世纪初,酸性镀铜添加剂就有了许多研究,其种类有纤维化合物、糊精、尿素、明胶和蛋白胶等。单一葡萄糖(X)[5]、可溶性淀粉(Y)[6]、十二烷基磺酸钠(Z)[7]已用作电解沉积铜电解液中的添加剂,但葡萄糖、可溶性淀粉、十二烷基磺酸钠相互复合作为电解沉积铜电解液中的添加剂还没有看到文献报道。为此,进行了葡萄糖-可溶性淀粉、葡萄糖-十二烷基磺酸钠、可溶性淀粉-十二烷基磺酸钠、葡萄糖-可溶性淀粉-十二烷基磺酸钠复合电解沉积铜的研究。

1 材料与方法

采用4 cm×5 cm的不锈钢钢片为阴极,4 cm×5 cm惰性铅银合金为阳极。实验中用到的材料五水合硫酸铜、硫酸、盐酸、氢氧化钠、无水碳酸钠、十二烷基磺酸钠、葡萄糖、可溶性淀粉、氯化钠均为AR级,来自Aladdin industrial Corporation。实验仪器为电化学工作站(CHI660E)及其所需的三电极体系。具体实验方法如下:

(1)在电镀之前将阴极板进行预处理:超声波洗槽(氢氧化钠溶液或清洁剂)、水洗、酸洗(稀盐酸)、水洗、预浸。通过以上处理,将阴极板面的氧化层与油污去除,使得待镀层表面达到工艺要求。

(2)在配置好电镀液后,使用旧的阴极板进行引镀,时间控制在3~5 min,以此来使得镀液得到激活,然后通过真空抽滤获得纯净镀液,留作电镀使用。

(3)将新配置的镀液倒入自制的250 mL有机玻璃槽中,将其放在磁力加热仪上,通过温度传感器控温,最终将镀液加热到实验所需的温度。同时将经过预处理的阴、阳极板浸入镀液中,记录极板浸入镀液面积,连接直流稳压电源,调节到所需电流强度。

(4)经过10~30 min电镀后,取出阴极板,通过水洗、干燥抗氧化处理,观察镀层形貌情况,进行比较分析。

(5)酸性镀铜电解液中的沉积速率计算公式μ=(m2-m1)×104/(ρ×s×t),电流效率计算公式η=(m2-m1)÷(K.I.t)×100%,其中,μ为沉积速率,单位:μm/h;m1、m2分别为工件电镀前后的质量,单位:g;ρ为铜的密度,大小为8.9 g/cm3;s为镀层的表面积,单位:cm2,此处为4.5 cm2;t为电镀时间,单位:h,此处t取0.5 h;η为电流效率,%;K为铜的电化当量,大小为1.185 5 g/A.h;I为电流大小,单位:A。

(6)取50 mL新制镀液进行电化学分析,通过电化学工作站进行阴极极化曲线的扫描,分析不同添加剂镀液的电化性能。

2 结果与分析

2.1 复合添加剂的电流密度范围及其镀层质量

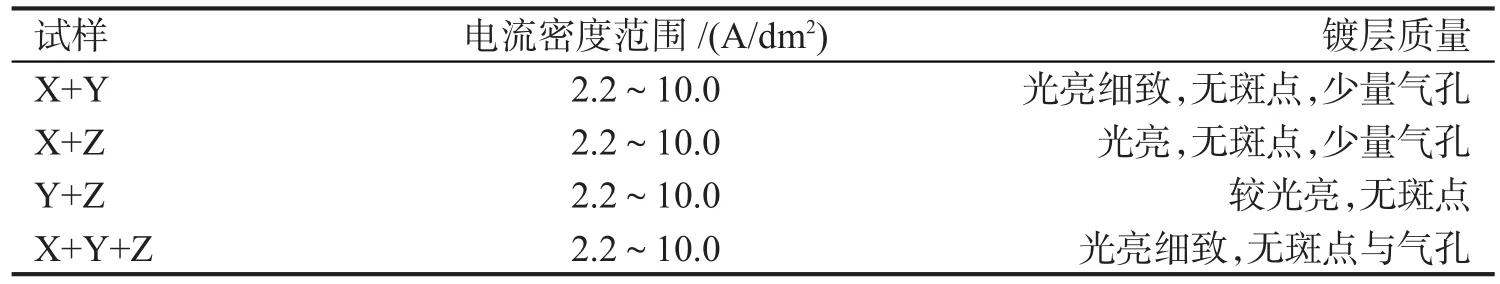

表1给出了电流密度范围及其镀层质量。由表1可以看出,电流密度的范围与添加剂的种类有关,电流密度增加时可提升镀层的质量,得到光亮细致无针孔理想的镀层,当电流密度高于10 A/dm2时,会造成浓差极化。为了确保镀层质量,不引起浓差极化,最后确定合适的电流密度为6A/dm2。

表1 电流密度范围及其镀层质量

2.2 酸性镀铜电解液中X与Y的相互复合

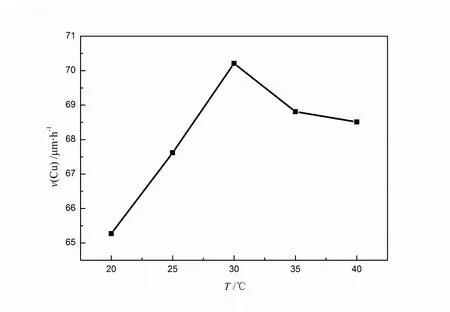

2.2.1 温度对沉铜速率的影响

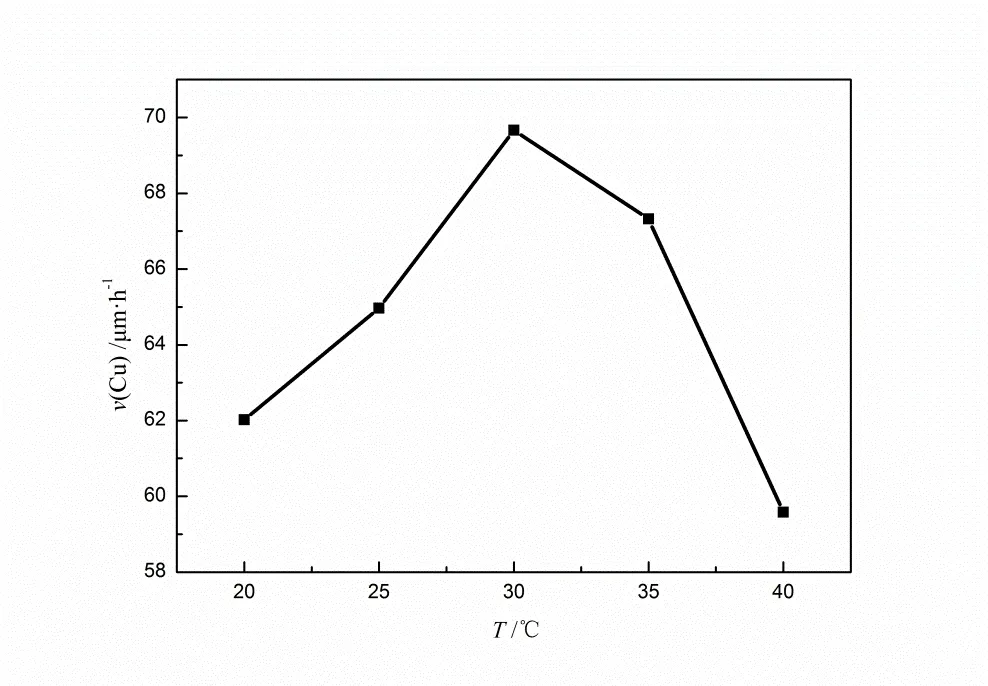

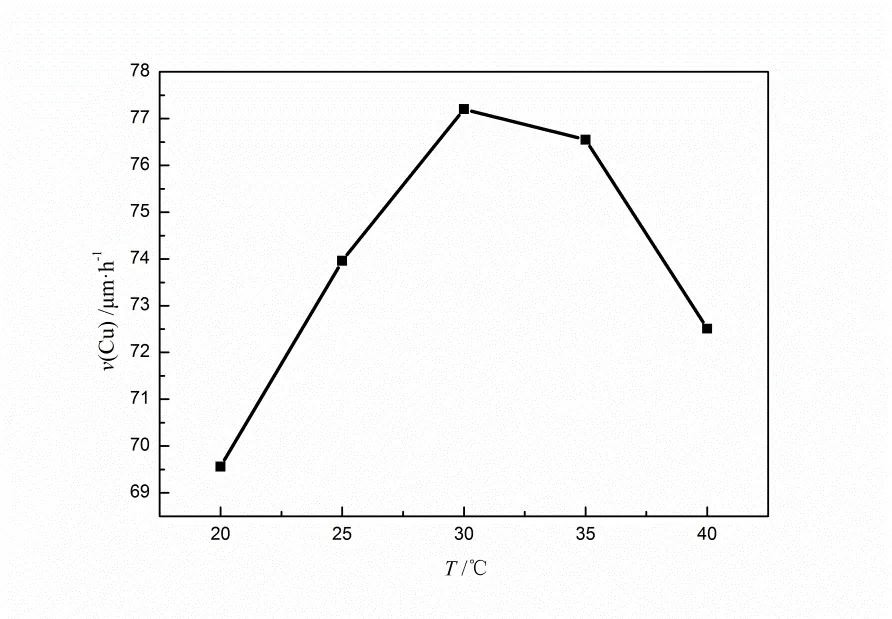

在酸度C(H+)为1mol/L、电流密度为6A/dm2、葡萄糖浓度为10g/L、可溶性淀粉浓度为3g/L的酸性镀铜电解液中考察温度对沉铜速率(用v(Cu)表示)的影响,如图1所示。图1结果表明,温度低于20℃时,极板镀不上铜并出现烧焦现象;在温度为20~30℃时,沉铜速率随温度升高而增大;温度超过30℃时,沉铜速率随温度升高而降低。所以,实验确定镀铜的最佳温度为30℃,此时沉铜速率最高,为69.66μm/h。

2.2.2 X与Y浓度对沉铜速率的影响

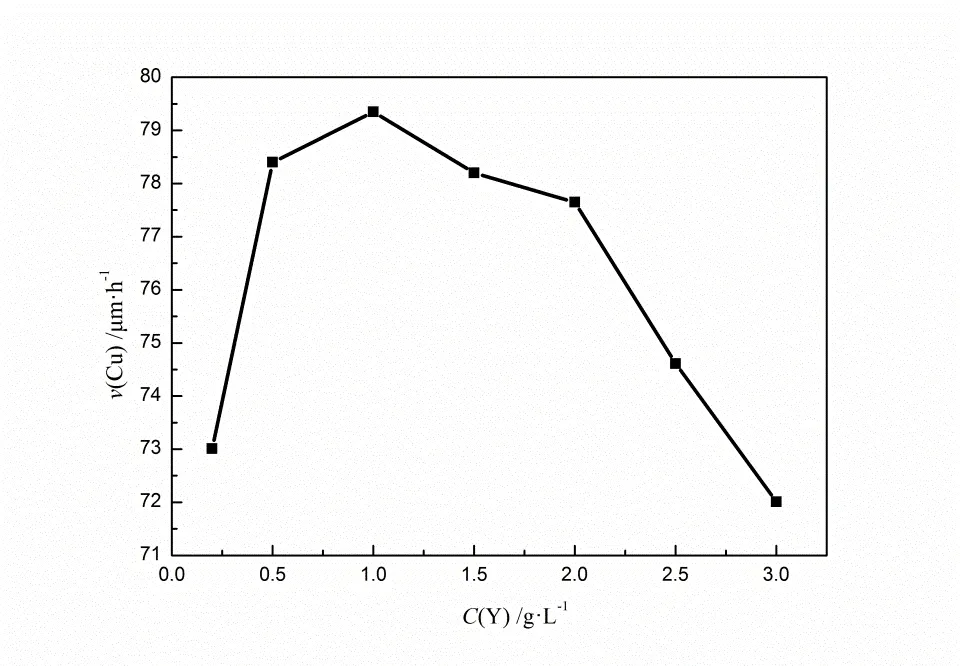

固定温度30℃、酸度C(H+)1 mol/L、电流密度6 A/dm2、葡萄糖浓度30 g/L,改变可溶性淀粉浓度(用C(Y)表示),研究可溶性淀粉的量对沉铜速率的影响,结果见图2。图2表明,可溶性淀粉浓度在(0.25~1.0)g/L时,随可溶性淀粉浓度的增大,沉铜速率逐渐上升;可溶性淀粉浓度超过1.0 g/L后,随可溶性淀粉浓度的增大,沉铜速率逐渐下降。所以实验确定最佳可溶性淀粉浓度为1.0 g/L,此时沉铜速率最高,为79.35 μm/h。

图1 酸性镀铜电解液中温度对沉铜速率的影响

图2 可溶性淀粉对沉铜速率的影响

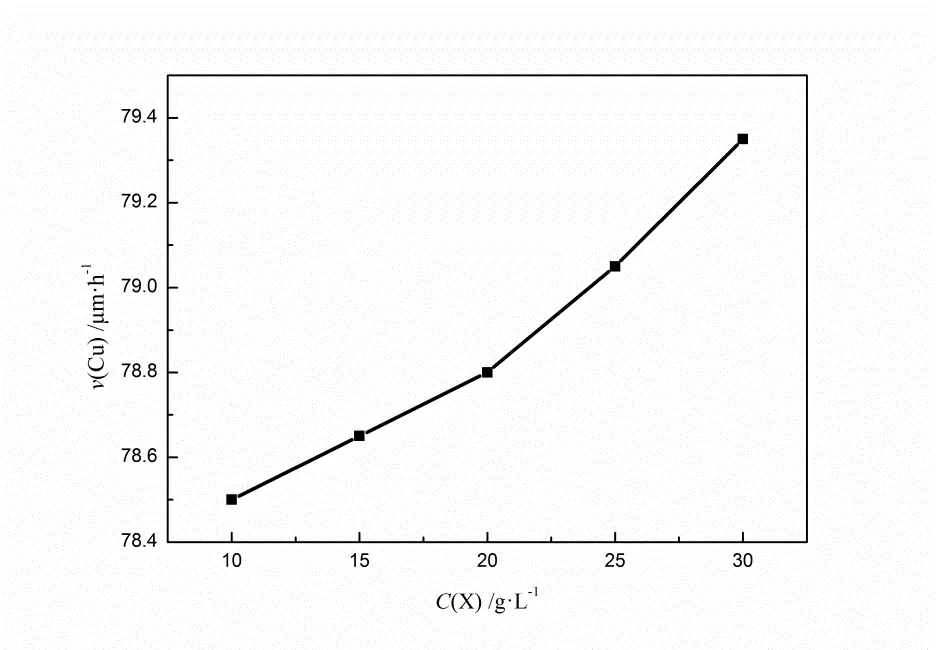

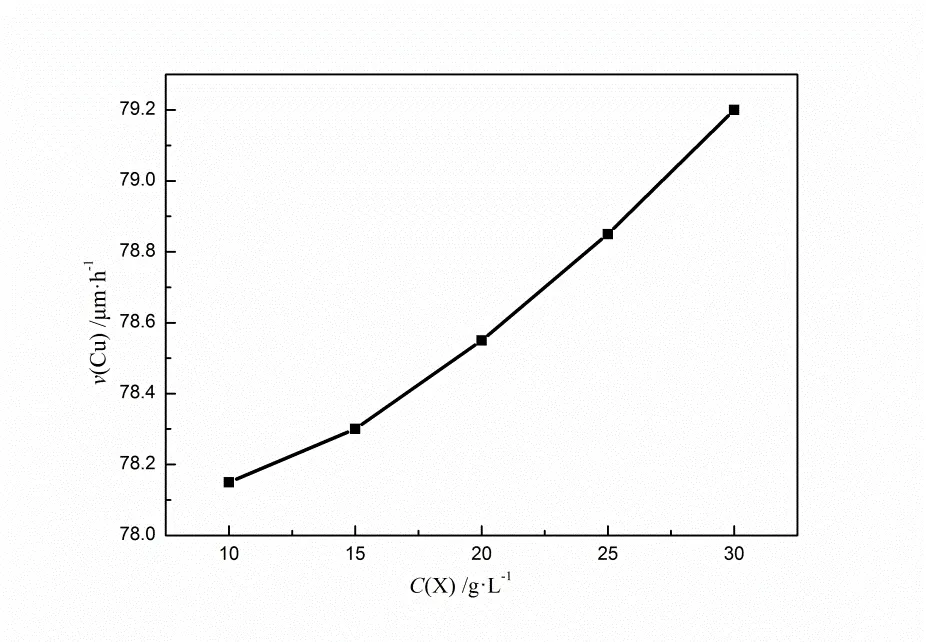

固定温度30℃、酸度C(H+)1 mol/L、电流密度6 A/dm2、可溶性淀粉浓度1 g/L,改变葡萄糖浓度(用C(X)表示),研究可葡萄糖的量对沉铜速率的影响,结果见图3。图3表明:随葡萄糖浓度的增加,沉铜速率逐渐上升;当葡萄糖浓度超过35 g/L时达到饱和,不能在电解液中使用。所以实验确定最佳葡萄糖浓度为30 g/L,此时沉铜速率最高,为79.35 μm/h。

2.3 酸性镀铜电解液中X与Z的相互复合

2.3.1 温度对沉铜速率的影响

在酸度C(H+)=1 mol/L、电流密度6 A/dm2、葡萄糖浓度10 g/L、十二烷基磺酸钠[7-11]浓度0.3 g/L的酸性镀铜电解液中考察温度对沉铜速率的影响,如图4所示。图4结果表明,在温度低于20℃时,会出现烧焦现象;在温度为20~30℃时,沉铜速率随温度升高而增大;超过30℃时,沉铜速率随温度升高而降低。所以,实验确定镀铜的最佳温度为30℃,此时沉铜速率最高,为70.21μm/h。

图3 葡萄糖浓度对沉铜速率的影响

图4 酸性镀铜电解液中温度对沉铜速率的影响

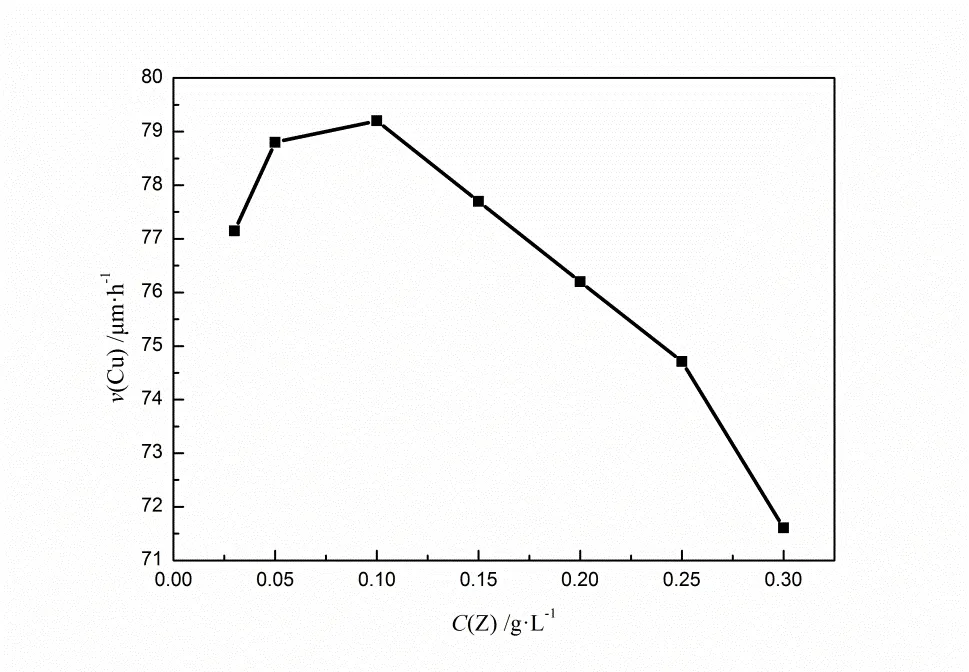

2.3.2 X与Z的浓度对沉铜速率的影响

固定温度30℃、酸度C(H+)1 mol/L、电流密度6A/dm2、葡萄糖浓度30 g/L,改变十二烷基磺酸钠浓度(用C(Z)表示),研究十二烷基磺酸钠的量对沉铜速率的影响,结果见图5。图5表明:十二烷基磺酸钠浓度在0.025~0.1 g/L之间时,随十二烷基磺酸钠浓度的增大,沉铜速率逐渐上升;十二烷基磺酸钠浓度超过0.1 g/L后,随十二烷基磺酸钠浓度的增大,沉铜速率逐渐下降。所以实验确定十二烷基磺酸钠最佳浓度为0.1 g/L,此时沉铜速率最高,为79.20 μm/h。

固定温度30℃、酸度C(H+)1 mol/L、电流密度6A/dm2、十二烷基磺酸钠0.1 g/L,改变葡萄糖浓度,研究葡萄糖的量对沉铜速率的影响,结果见图6。图6表明:随葡萄糖浓度的增大,沉铜速率逐渐上升。当葡萄糖浓度超过35 g/L时达到饱和,不能在电解液中使用。所以实验确定最佳葡萄糖浓度为30 g/L,此时沉铜速率最高,为79.20 μm/h。

图5 十二烷基磺酸钠对沉铜速率的影响

图6 葡萄糖浓度对沉铜速率的影响

2.4 酸性镀铜电解液中Y与Z的相互复合

2.4.1 温度对沉铜速率影响

在酸度C(H+)1 mol/L、电流密度6 A/dm2、可溶性淀粉浓度3 g/L、十二烷基磺酸钠浓度0.3 g/L的酸性镀铜电解液中考察温度对沉铜速率的影响,如图7所示。可见,温度低于20℃时,极板镀不上铜,甚至出现烧焦现象;温度在20~30℃时,沉铜速率随温度升高而增大;超过30℃时,沉铜速率随温度升高而降低;当温度超过40℃时,沉铜速率下降很多,且电解沉积出的铜出现溶解现象。所以,实验确定镀铜的最佳温度为30℃,此时沉铜速率最高,为77.95 μm/h。

2.4.2 Y与Z浓度对沉铜速率的影响

固定温度30℃、酸度C(H+)1 mol/L、电流密度6 A/dm2、可溶性淀粉浓度1 g/L,改变十二烷基磺酸钠浓度,研究十二烷基磺酸钠的量对沉铜速率的影响,结果见图8。图8表明:十二烷基磺酸钠浓度在0.025~0.1 g/L时,随十二烷基磺酸钠浓度的增大,沉铜速率逐渐上升;十二烷基磺酸钠浓度超过0.1 g/L后,随十二烷基磺酸钠浓度的增大,沉铜速率逐渐下降。所以实验确定最佳可溶性淀粉浓度为0.1 g/L,此时沉铜速率最高,为78.15 μm/h。

图7 酸性镀铜电解液中温度对沉铜速率的影响

图8 十二烷基磺酸钠对沉铜速率的影响

固定温度30℃、酸度C(H+)1 mol/L、电流密度6 A/dm2、十二烷基磺酸钠浓度0.1 g/L,改变可溶性淀粉浓度,研究可溶性淀粉的量对沉铜速率的影响,结果见图9。图9表明:随可溶性淀粉浓度的增大,沉铜速率逐渐上升;当可溶性淀粉浓度超过1.0 g/L时,沉铜速率逐渐下降。可见可溶性淀粉浓度为1.0 g/L时,沉铜速率最高,为78.15 μm/h。

2.5 酸性镀铜电解液中X、Y、Z协同作用

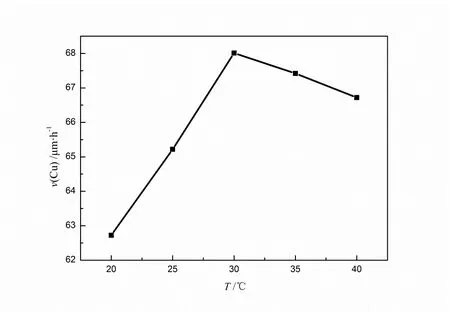

2.5.1 不同温度对复合电解液沉铜速率的影响

在酸度C(H+)1 mol/L、电流密度6 A/dm2、葡萄糖浓度30 g/L、可溶性淀粉浓度1 g/L、十二烷基磺酸钠0.1 g/L的酸性镀铜电解液中考察温度对沉铜速率的影响,如图10所示。可见温度低于20℃时,极板出现烧焦现象;温度在20~30℃时,沉铜速率随温度升高而增大;超过30℃时,沉铜速率随温度升高而降低。所以,实验确定镀铜的最佳温度为30℃,此时沉铜速率最高,为77.20 μm/h。

图9 可溶性淀粉浓度对沉铜速率的影响

图10 酸性镀铜电解液中温度对沉铜速率的影响

2.5.2 基础电解液与最佳二元与三元复合添加剂的LSV扫描曲线比较

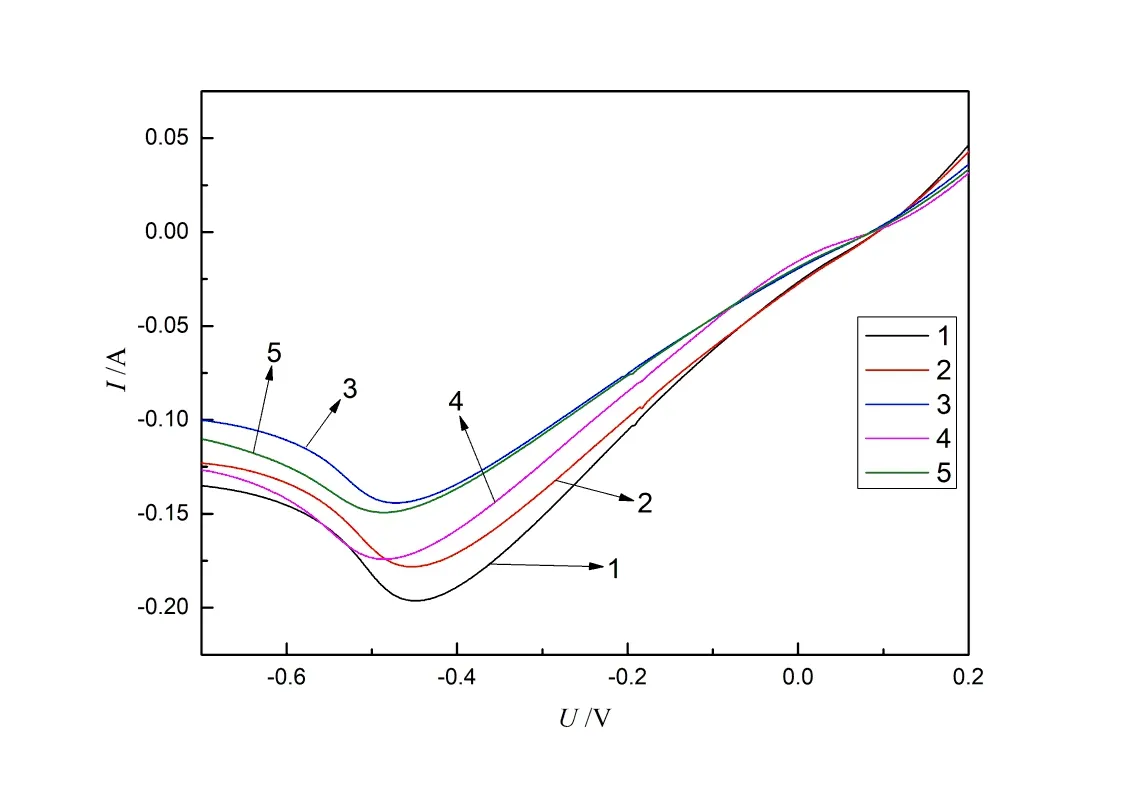

在温度30℃,酸度C(H+)1 mol/L,电流密度6 A/dm2时,基础镀液与最佳二元与三元复合添加剂的LSV扫描曲线如图11所示。

由图11可以看出,三元复合添加剂电解液:Up=-0.508 V,Ip=-3.752e-2A(Up:峰电压;Ip:峰电流),由此可知三元复合添加剂电解液中铜离子的还原电流最低,铜离子最难还原,沉积速率降低,但晶粒变细,镀层致密,从而更易获得光亮致密的理想镀层。

2.6 不同复合添加剂电解液的电解沉积表面形貌

利用电子扫描显微镜(SEM)对电解沉积铜表面形貌进行表征,结果如图12所示。通过观察扫描电镜图可知,基础电解液沉积铜表面均为凸起的铜粒,甚至出现了铜瘤,结晶粗糙且不平整。复合添加剂的加入,电解液沉积铜表面变得细致光滑,但仍然存在局部的不平整与结晶粗糙,其中葡萄糖-可溶性淀粉-十二烷基磺酸钠电解液电解沉积铜区域平整且结晶细致,形貌最佳。

图11 基础电解液与最佳二元与三元复合添加剂电解液的LSV曲线。

3 结论与展望

综上所述,在酸性镀铜电解液中添加葡萄糖、可溶性淀粉与十二烷基磺酸钠的复合添加剂,其最佳二元复合添加剂为葡萄糖(30 g/L)与可溶性淀粉(1 g/L)组成的电解液,其沉铜速率为79.35 μm/h,电流效率为99.24%;最佳三元复合添加剂为葡萄糖(30 g/L)、可溶性淀粉(1 g/L)与十二烷基磺酸钠(0.1 g/L)组成的电解液,其沉铜速率为77.20 μm/h,电流效率为96.56%。该实验的研究为电解镀铜工艺提供了有价值的参考。

图12 电解沉积铜表面SEM图。12-1无添加剂,12-2添加剂为X与Y;12-3添加剂为X与Z;12-4添加剂为Y与Z;12-5添加剂为X、Y与Z