超薄超细鳞片状锌粉(锌片)制备技术研究

严海锦 徐旭华

江苏科创金属新材料有限公司 江苏科成有色金属新材料有限公司 泰州华民锌品有限公司(江苏泰州 225300)

超薄超细鳞片状锌粉(锌片)为磁性金属材料[1],主要用于制备水溶性无机盐涂料、无机富锌涂料、非电解性金属防腐涂料(锌铬涂料,也称达克罗),涂层致密、耐腐蚀性较好。达克罗涂层技术是将片状锌、铬酐等配制成的涂料覆在钢材等基体表面,经300℃左右固化后获得厚约6~8μm、有金属光泽的银灰色锌铬涂层。它无污染、无氢脆[2]、耐腐蚀性高,成为绿色环保型高防腐表面处理技术。以超薄超细鳞片状锌粉为主要原料的达克罗涂层的防腐蚀效果一般比电镀锌和热镀锌的防腐蚀效果高4倍以上[3]。用于金属闪光面漆时,片状结构的超薄超细鳞片状锌粉在涂膜中定向排列,锌粉粒径大、粒度分布广,纯度高、活性强,金属闪光效果好。目前许多发达国家已采用达克罗涂覆、交美特涂覆等工艺取代电镀和热镀锌。

国内外制备鳞片状锌粉的方法有很多,包括爆炸法、球磨法、电解法、蒸馏法、冷轧法;但所制备的鳞片状锌粉粒径分布窄,平均粒径为10~14μm,金属锌和微量元素等化学指标与GB/T 26035—2010《片状锌粉》存在一定差距。粉体材料最主要和最重要的衡量指标之一是粒度[4],本研究介绍的技术与产品性能达到国际先进水平,产品可实现超薄超细化,纯度、粒度分布范围超过国际同类产品指标,且符合制备防腐材料的理化指标要求。

1 锌粉制备工艺技术路线和主要技术参数

1.1 制备工艺路线

将锌锭原料在熔化炉中恒定温度下熔析去杂,通过控制锌液流速,使其稳定、恒速流入蒸发密闭蒸发池内,通过控制蒸发池内的温度,使锌液以设定的蒸发速率形成锌蒸汽;当锌蒸汽进入冷凝器时,控制好冷凝温度及冷凝器内循环气氛(惰性气体)流动速率,使锌蒸汽能够在微米级水平冷凝球化成核,然后在惰性气体保护下进行气流分级,获得制备超薄超细鳞片状锌粉的原材料——超细超纯高活性锌粉。在后续的深加工过程中,通过球磨、出浆、脱油、甩干处理实现干态片状转化,通过分散和抛光、分级,实现超薄超细鳞片状锌粉的制备。

1.2 制片设备的工作原理

研磨制片在卧式研磨机内进行,在研磨前利用搅拌机对物料进行预分散及润湿处理。预加工物料由固态和液态物料相混合而成,通过电动隔膜泵将分散好的物料输入卧式研磨机,物料进入筒体后,由于受到分散器的搅动作用,与其中的研磨介质一起进行高速旋转运动。这就使得物料中的固体和一些微粒与研磨介质之间产生了非常强烈的碰撞、摩擦和剪切作用,使物料实现片状化。在研磨过程中,研磨介质的运动速度以及球与球之间相互运动的方式、碰撞冲量决定了研磨机的能量水平或效率。而球形粉末变形及撕裂所需的能量主要靠球的冲撞而获得。若球的运动速度低,相互运动以磨擦为主,冲撞的几率低,则研磨效率低。提高球的运动速度可增大冲撞几率,从而提高研磨效率。磨球动能Ekin=1/2mv2。其中:Ekin为球的动能,m为球的质量,v为球的运动速度。可见,提高球动能的最有效方式是提高其运动速度。可通过调整卧式研磨机的转速,控制高能研磨过程中研磨介质的碰撞速度,制备不同粒径分布的超薄超细鳞片状锌粉。

1.3 工艺参数

根据技术要求GB/T 26035—2010、企业标准Q/321202 HKC001—2019及客户需求,确定了最佳工艺参数。

(1)研磨工艺

以3~7μm高纯低杂质球形锌粉为原料,200#溶剂油为溶剂(料、液质量比为2∶3),加入物料总量1%的硬脂酸作为复合助磨剂,配以直径为2,3及10 mm的氧化锆球(各类型氧化锆的质量比为3∶4∶1)。球形锌粉与研磨介质氧化锆(料、球质量比为3∶5)在卧式研磨机内研磨3 h左右,研磨机主轴转速为500 r/min,停机后取样化验,此时制得的料浆平均粒径为18~22μm,颗粒厚度为0.3~0.15μm。研磨过程中,根据料浆的黏度适当调整料球比例。

(2)脱液工艺

将研磨合格的料浆通入平板式沉降离心机(转速为1 000 r/min),利用离心力的作用将液体和固体分离,得到膏状鳞片状锌粉。脱液过程中,可以通过调整沉降离心机转速,得到不同含固量的膏状鳞片状锌粉。值得注意的是,需确保脱液过程无杂质、杂物介入。

(3)烘干工艺

将膏状鳞片状锌粉放置在真空干燥箱内,保持干燥箱真空度不大于-0.095 MPa(从设备的安全及产品的纯度等方面考虑,真空干燥箱的真空度务必达到此要求),温度为60~70℃,所得产品干燥8 h,得到含湿量不大于3%的鳞片状锌粉。所得产品符合GB/T 26035—2010的技术要求。

(4)抛光工艺

将干燥后的鳞片状锌粉按比例投入自制抛光设备中,加入物料量0.5%的复合改性剂,抛光2 h。

(5)分级工艺

该工艺有着举足轻重的作用。将抛光后的鳞片状锌粉投入已设置固定频率的分级机内进行分级,得到平均粒径为18~22μm的鳞片状锌粉。

(6)包装

将检验合格的鳞片状锌粉按GB/T 26035—2010中的包装要求进行包装,包装桶及包装袋务必密封到位。

2 超薄超细鳞片状锌粉的理化分析

2.1 主要仪器

用X-射线衍射仪测定粉末的物相组成,用马尔文激光粒度分析仪测粒径分布,用进口描扫电镜观察粉末形貌,用原子吸收光谱仪检测杂质元素,用化学分析法分析粉体氧化情况。

2.2 产品主要物理指标

在原料平均粒径为3~7μm,金属锌质量分数为97%~98%的条件下,所制得产品的粒度分布如表1所示。

表1 锌粉产品粒度分析结果

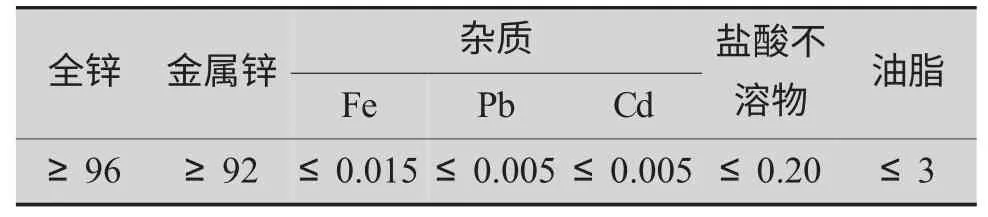

2.3 产品主要化学指标

在原料平均粒径为3~7μm,金属锌质量分数为97%~98%的条件下,所制得产品的化学指标如表2所示。

表2 超薄超细鳞片状锌粉组成 %

2.4 原料对超薄超细鳞片状锌粉的影响

不同粒径和金属活性的原料在相同工艺条件下的研磨结果如表3所示。由表3可知,不同粒径分布和金属活性的球形锌粉直接影响超薄超细鳞片状锌粉的性能。原料球形锌粉平均粒径小于3μm时,其流动性差,研磨过程中氧化速率高,导致在研磨过程中延展不充分。原料平均粒径大于7μm时,研磨过程中氧化速率变小,但研磨受力不均匀,所得产品平均粒径不符合GB/T 26035—2010的技术要求。原料平均粒径为3~7μm,金属锌质量分数在97%~98%之间时,制得的超薄超细鳞片状锌粉平均粒径符合GB/T 26035—2010、Q/321202 HKC001—2019的技术要求,且金属光泽明显。

表3 不同原料所得产品的性能

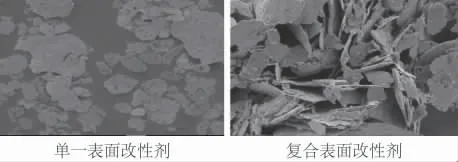

2.5 表面改性剂对超薄超细鳞片状锌粉的影响

在球形锌粉向片状转化的研磨制片工艺中,抛光工段以表面活性剂为助剂,通过化学反应、物理吸附来对鳞片状锌粉的表面包裹成膜。因此,选择合适的表面改性剂对粉体表面进行改性至关重要。采用平均粒径在3~7μm之间的球形锌粉为原料,在设备和工艺等条件相同的前提下,不同表面改性剂对产品性能的影响见表4、图1。

表4 不同表面改性剂改性产品的性能

图1 产品形貌

根据表4可知,表面改性剂对产品片径、片厚和成片效果影响较大,单一表面改性剂的效果没有复合表面改性剂好。这是因为:原料锌粉表面能较大,制片过程中极易氧化和团聚;复合表面改性剂利用范德华力吸附在原料表面,并通过化学反应与原料形成稳定的化学键,使原料在研磨过程中均匀受力,抑制了原料在制片过程中的氧化和团聚程度。通过扫描电镜观察产品形貌并进行对比分析,复合表面改性剂所制得的超薄超细鳞片状锌粉片径、片厚均匀,效果最为明显,符合GB/T 26035—2010、Q/321202 HKC001—2019的技术要求。因此,锌粉制备时选择复合表面改性剂。

3 结论

选择平均粒径为3~7μm,金属锌质量分数在97%~98%之间的原料,配以复合表面改性剂促进产品片状化、抑制氧化。按本研究生产工艺流程可以制备出性能优异的超薄超细鳞片状锌粉,产品性能达到国际先进水平,且符合制备防腐材料的理化指标要求。