HFALS在车身车间的应用

易延洪

(上汽大众汽车有限公司,上海 201805)

1 引言

HFALS(H-Frame AGV Line-feeding System)是一种双向自动上料AGV系统,即拖挂多节H型车架的自动引导AGV小车组成的自动上线系统,主要应用于根据车身车间门盖总成零件的生产任务,自动计算并精益匹配就近的AGV资源来完成所需散件和总成零件的自动配送。H-frame AGV车头同时拖挂4台H型车架小车,相比上一代E-frame AGV,提高了50%的送料效率,采用成熟的磁带导航方式引导AGV按照规定路径稳定行驶,同时结合磁条保护带提高了磁条使用的耐久度,配备激光扫描安全保护装置和机械防护装置保证了车间运作安全,在线自动充电方式提高了AGV小车利用率。随着汽车制造业趋于订单化生产和智能物流技术的飞速发展,传统的人工送料方式逐渐被替代。新型的AGV方式在智能物流项目中得到越来越多的应用,可以大幅度降低企业物流运营成本、降低工人劳动强度并提高车间运作安全性。本文主要针对HFALS在车身车间的应用,介绍其主要组成部分、运作流程和应用效果。

2 HFALS的主要组成部分

HFALS主要包括了拖挂有4台H型车架输送机构的AGV小车、供电系统、导航系统、安全系统、监控调度系统和周边接口系统等。AGV小车和具有自动移载功能的H型车如图1、图2所示。

2.1 AGV小车

AGV的技术指标如下:AGV采用上位机中控系统集中调度、监视和管理;AGV控制方式具备全自动/半自动/手动三种模式;通信方式为无线局域网;导航方式为磁带导航;结构方式为舵轮驱动,链驱滚筒输送;负载能力≥3 000kg,自重为300kg;最大速度为直线60m/min;导航精度为±10mm,停车位置精度为±10mm;充电方式为手动充电、全自动在线充电;AGV车体尺寸(参考)为1 850mm×850mm×600mm;最小转弯半径为4m;电池组为锂电池,48V/30AH;安全防护为激光安全扫描器+碰撞保险杠。

图1 AGV小车

图2 H型车

AGV的机械结构主要由车体、驱动装置和转向机构三部分组成。车体为框架式结构,由钢板焊接而成,承受负载的能力强,车体外覆盖不锈钢板,外表美观。H-Frame AGV的负载能力高达3t,相比EFrame AGV提升了50%。负载的提升带来了电机功率提升、成本增加,电机体积增加,影响实际物流运作、人机工程不佳等问题亟待解决。经过理论计算和分析,主要通过新颖的舵轮AGV和H-Frame相结合方式来有效分配载荷,第一次实现了AGV本身由舵轮方式驱动,比差速轮方式更加灵活可靠,提高了AGV的电机使用寿命和每次运输的装载量。

2.2 H型车架输送机构

AGV实现自动输送物料和线边双向自动空满箱对接、切换,主要通过采用H型车推拉移载机构来完成相应动作。相比传统运输方式牵引车、铲车及普通AGV,H-Frame AGV能在同一方向上实现左右两侧换箱上料;并且此AGV采用安全牵引的形式,减少了车体本身的占用空间;进而在狭窄道路也可运行自如,克服了道路瓶颈,提高了道路利用率;在车间生产线边,通过首创性的H-Frame双向拉伸实现了以智能算法选取最短路径靠近线边,节约了线边空间,解决了掉头转弯再上料的困扰。

H型车的机械结构由车体、行进机构、转向机构和自动推拉料箱移载机构组成。车体为“H”型框架结构,由高强度钢板焊接而成,具有较强的负载能力。H型车自动推拉机构抓取料架的准备状态如图3所示,AGV通过地标信号确定当前位置,并与滚筒连廊线进行信息交互,相互确定准备状态。

图3 自动推拉机构(准备就绪)

自动推拉料架结构如图4所示,由上插、中插、下插和挂钩组成的插伸机构总成。当信息相互校验确定后开始抓取工作,插身的伸缩由电动机的正反转带动链条使插身伸缩,挂钩由拉杆电动机的伸缩拉动链条来带动挂钩的升降,并通过传感器确保料架安全挂上并锁住。

2.3 地面导引系统

地面导引系统是AGV运行的路线和轨迹,AGV的导航系统采用磁带导航方法(如图5所示),导航轨迹由磁性橡胶在路面上铺设而成,通过霍尔传感器进行磁性检测,获得AGV位置信号;AGV轨迹发生偏离时,霍尔偏移位置和霍尔中心位置进行偏差计算,偏差送入控制器PID算法处理;将偏差转换为转向位移或速度,控制转向以达到控制车体姿势通过磁导航传感器不间断的感应磁条产生的磁信号实现导航,并通过读取预先埋设的RFID卡来定位并完成指定任务。由于地面上会有扫地车等压过,磁条容易损坏,通过铺设高强度的磁条保护带,提高磁条的使用寿命,降低后期的维护成本。

图4 自动推拉机构(抓取料架)

图5 导航磁条保护带

2.4 安全系统

H-Frame AGV采取安全措施的防护装置为同时配备Sick激光安全光栅、安全气囊和激光射灯三种装置,如图6所示。通过Sick安全光栅、地标卡信息、点刹三者有效结合的方式来避免速度过高引起的安全隐患。通过激光射灯在AGV的前方地面上打出一束光线,显示出AGV的动态行驶安全区域,视宽提醒行人注意主动避让。当AGV遇到前方障碍物时,在3m位置处激光安全光栅触发报警并减速,当行驶到2m位置处时进一步减速并触发声光提醒,在0.5m位置处停下运行。若紧急情况下直接碰触到车体前方的安全气囊也会直接停车,同时在AGV前面板及右侧设有紧急停车按钮,保证AGV的安全运作。根据AGV的速度和上下料位置,通过传感器可预设多个行驶分区,AGV车载控制器的软件保护措施齐全,提高了AGV安全运作的稳定性和人员安全。

图6 H-Frame AGV安全系统

2.5 监控调度系统

HFALS的监控调度系统主要是对多台AGV进行任务分配、车辆管理、交通管理、通讯管理等,其系统界面如图7所示。任务管理主要是提供对AGV地面控制程序的解释执行环境,以及根据任务优先级和启动时间的调度运行,同时提供对任务的各种操作如启动、停止、取消等。车辆管理是根据物料搬运任务的请求,分配调度AGV执行任务,根据AGV行走时间最短原则,计算AGV的最短行走路径,并控制指挥AGV的行走过程,及时下达装卸货和充电命令。交通管理是根据AGV的物理尺寸大小、运行状态和路径状况,提供AGV互相自动避让的措施,同时避免车辆互相等待的死锁方法和出现死锁的解除方法;AGV的交通管理主要有行走段分配和死锁报告功能。通信管理提供AGV地面控制系统与AGV单机、地面监控系统、地面IO设备、车辆仿真系统及上位计算机的通信功能。和AGV间的通信使用无线电通信方式,需要建立一个无线网络,AGV只和地面系统进行双向通信,AGV间不进行通信,地面控制系统采用轮询方式和多台AGV通信;并与地面监控系统、车辆仿真系统、上位计算机交互信息和通信。

通过监控调度系统可以看出AGV的位置、是否在运行、线边是否有呼叫、线边哪一个工位在呼叫以及AGV通信是否已经连接上,通信上的设备均显示在线路上,增强了调度监管和AGV的管控力度。

图7 监控调度系统界面

3 HFALS的应用

上汽大众汽车有限公司首次将HFALS应用在车身车间门盖中心,如图8所示,本次主要完成四门两盖外购散件从仓库区到生产线边的自动上线,以及总成零件的满料架从生产线自动下线到连廊滚筒区,并且完成线边空满料架的自动切换。

3.1 工艺规划

车身车间门盖中心规划生产3种车型,产能为60JPH,设备开动率90%,节拍时间54s,运作温度在15-28℃,运行湿度≤60%,共六大分拼模块,四门和前盖模块可适应多个车型的共线生产,后盖模块分两个区域独立生产,大致工艺布局如图8所示。在分拼总成的下线区域安装田字机构,每个田字机构都有四个位置,分别是一个空位置,一个正在装箱位置,一个空料架位置和一个满料架位置。当AGV到达田字机构位置时,不需要等待直接可以进行空满料架的自动切换,节约线边料架切换时间。由于车身车间车型复杂、零件品种多、节拍高的零件等特点,每种零件的料架尺寸、装箱数、重量等都不相同;若针对每一种料架都设计不同的标准框,将给现场存储、管理带来麻烦,同时成本也必然上升;故设计研发出一种能适应大多数情况的通用型标准框,可以和配合AGV运作进行运作,并适用于料架自由搭配组合。通过对标准框结构和H-Frame结构进行深入分析,研制出两种规格的标准框,一种大标准框适应于总成下线零件,一种小标准框适应于外购件(包括铁箱和塑箱零件),极大的方便了现场运作。

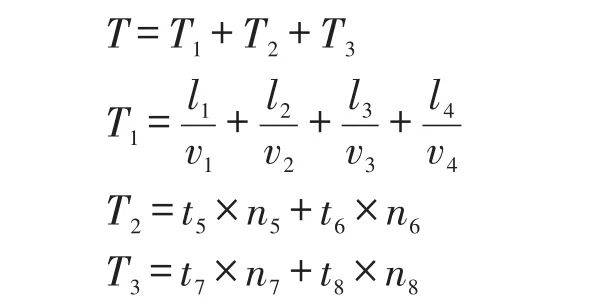

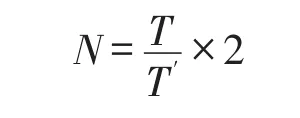

前两个车型的零件总数164种,实现AGV自动上线和下线的零件总数高达140种,并为第三种车型预留了相应的空间和自动上下线的可能性。首先是将零件分成2组,一组零件为外购散件,一组零件为已完成加工的总成零件。以总成零件下线为例,进行AGV规划的计算分析,主要考虑因素有路线、料架大小、料架搭配逻辑、上线频次、物料配比、充电时间等。一台AGV拖挂4节H-frame,完成四箱满箱料架自动下线任务所需要的时间T:

式中:

图8 工艺规划线路

T—周期时间,单位为分钟(min);

T1—行驶时间,单位为分钟(min);l1为高速行驶距离,v1为高速行驶速度;l2为中速行驶距离,v2为中速行驶速度;l3为低速行驶距离;v3为低速行驶速度;l4为转弯线路行驶距离;v4为转弯线路行驶速度。

T2—移载时间(包括移载通讯时间),单位为分钟(min);t5为单次空满架切换时间,n5为一个循环需单次切换的次数;t6为4节H-frame同时切换时间,n6为一个循环需同时切换的次数。

T3—充电和避让时间,单位为分钟(min);t7为单次充电时间,n7为一个循环需充电次数;t8为交叉点单次避让时间,n8为一个循环的避让交叉点数量。

如高速行驶距离为240m,高速行驶速度为60m/min;中速行驶距离为90m,中速行驶速度为30m/min;低速行驶距离为60m,低速行驶速度为15m/min;转弯行驶距离为20m,转弯行驶速度为10m/min。单次空满架切换时间为1.5min,一个循环需要切换4次空满架;4节H-frame同时切换时间为2min,一个循环需要切换2次。单次充电时间为3min,一个循环需充电3次;交叉点避让时间为1min,一个循环的避让交叉点数量为3个。可以得出完成一次上线任务所需时间T为35min。

一般情况下,生产线四门零件的装箱数m1为10,前后盖的装箱数m2为5,m=m1=2m2=10,故需搭配上线每次AGV运输2个门2个盖,60JPH的车间,设备开通率90%,可以根据下面公式计算出线边需求的换箱时间T′:

由于完成一次上线任务所需时间T大于线边需求的换箱时间T′,故针对四门两盖总成零件分为2组,每组零件需要4台AGV来完成上线,进而计算出两组6个零件所需的AGV数量为8台。

式中:N—所需的AGV台数。

实际生产中,常常是多车型多零件混合同时生产,就要考虑到后续车型的零件装箱数需与现有的保持一致,同时生产任务调度尽量做到智能化。

3.2 工作流程

AGV牵引4台H型车并带着空满物料箱在行驶路上按需自动充电,系统通过线边的消耗情况及生产信息预判零件需求,并反馈给AGV调度系统。KT外购件根据生产线的生产任务自动分派送料任务,并在库区②的大屏幕上进行显示,库区铲车工根据任务选取相应的料架进行滚筒线编组,AGV带着空料架回到库区,先将空料架输送到滚筒线上,再去自动抓取所需的满料架,然后自动驶向线边工位。ZSB总成零件在线边完成生产后,线边工人按线边完成按钮,AGV系统接受到相关信号后,通过与田字机构的有效配合,可及时有序的将空料架自动送到线边,并将满料架自动抓取到H-frame上,然后自动输送到库区连廊滚筒区④的位置,当到位后与连廊进行信息交互,校验完成后将满料架输送到满料架专用滚筒线上,并继续前进到预定位置,同时将下一次需要输送的四节空料架同时抓取到H-frame,空料架的编组时间从6min降低到2min,提高了编组效率。第一次实现门盖中心全过程AGV,物流自动化率高达85.4%,即外购件KT全部自动上线和总成ZSB全部自动下线。并第一次实现AGV和连廊自动对接、自动输送,通过引入RFID标签用于总成零件,实现自动计数和任务精准调度。

3.3 运行效果

经过一年多的运行,HFALS能按照车身车间门盖中心的生产任务自动配送四门两盖的散件和总成零件;AGV小车及系统运行稳定、可靠,并实现了从在外购散件仓库区到生产线边,再到连廊滚筒区的自动空满箱切换。HFALS更加自动化、智能化、数字化,减少了人力、物力投入,并提高了车身车间的智能制造水平,使生产物流更加精益。HFALS智能排序上线,实现了零件的FIFO,全过程的可视化、可追溯、实时监控,以及动态分析、智能提醒和预警。

4 结语

汽车生产制造趋于订单化、智能化和柔性化,给车间现场物流带来了更大的挑战和机遇。HFALS这种物流新技术在智能制造中可以得到越来越多的应用,只需根据工艺规划及生产任务来合理规划、应用,便可进一步降低物流成本。通过在实际运行中的不断创新完善,使HFALS更加稳定有序、精益高效,极大地提高车间的自动化水平和劳动生产率,并可复制推广到其他工厂和应用场景。