带液力变矩器自动变速器扭振测试研究

金科 刘立娟 文敏 米世生

摘要:随着我国汽车工业的发展完善,自动变速器在汽车销售的占比也越来越高,人们对搭载自动变速器的汽车的期待也越发具体而精细。对于自主研发的自动变速器无论从传统的AT,还是从近几年流行的DCT和CVT,各主机厂都格外重视,定义成自主品牌升级转型的关键技术。随着市场的扩大和主机厂的投入,自动变速器设计、验证、生产都逐步走向成熟。因为涉及到驾乘感受,NVH成为各大厂商评价自动变速器的关键点,并逐渐被重视。变速器作为传递动力的部件,承担着减少发动机扭矩振动的责任,本文主要研究带液力变矩器自动变速器的扭振测试,以定量的方式评估自动变速器对减弱发动机扭矩振动、提升整车NVH的贡献。

关键词:液力变矩器;扭振测试;自动变速器

1 带液力变矩器自动变速器结构概述

自动变速器为驾驶员提供了更佳的操作便利性,使得操作疲劳感受下降,驾乘感受上升。自动变速器配备的液力变矩器使汽车起步和加速过程更佳平顺。车辆起步时,液力变矩器内部摩擦片处于释放状态,发动机扭矩通过曲轴传递给液力变矩器的泵轮,泵轮通过液力传动把扭矩传递递给涡轮,涡轮与变速器输入轴相连,进而把发动机扭矩输入给变速器的传动机构。当车辆正常行驶过程中,液力变矩器内部摩擦片处于结合状态,涡轮与液力变矩器壳体相连,发动机扭矩通过液力变矩器壳体直接传递给涡轮,涡轮再将扭矩输出给变速器输入轴。液力变矩器两种不同状态的配合,让车辆在行驶过程中既能保证顺利起步,也能在驾驶时到一定车速后保证动力的完全输出和燃油经济性。液力变矩器在这个过程中充当了发动机与变速器传动机构的中间纽带,使得液力变矩器除了传递转速和扭矩外,还增加了减少发动机扭矩高频波动的责任。

2 自动变速器承受扭振来源与减小

当发动机活塞的扭矩传递给曲轴时,在其各个断面上因其所受扭矩的不同而产生角位移,当扭矩有瞬态的变化如突然加大或减小,传递扭矩的轴按其固有扭振频率扭转振动即为发动机轴系的扭振。变速器承受此扭矩时,也会一并承受此扭振,并传导到变速器后面离合器、齿轮、钢带(CVT)等传动部件,影响变速器部件耐久寿命,过大的扭振传导到传动部件会出现异响、顿挫等NVH问题。

发动机的扭振可以通过液力变矩器液力传动过程和减震弹簧的过滤减少传递到变速器的输入轴。当液力变矩器摩擦片處于释放状态时,扭矩通过油液的方式传递给涡轮,此时变速器处于“软”连接状态,高频的发动机扭矩振动会被油液过滤,输出给变速器的扭矩不会出现高频的振动,扭矩稳定,扭振很小;当液力变矩器摩擦片处于结合状态时,扭矩通过摩擦片传递给涡轮,此时变速器处于“硬”连接状态,但是在液力变矩器内部分布着一圈减震弹簧,如果扭振过大,会通过减震弹簧过滤掉高频的波动。在实际测试过程中,由于液力变矩器涡轮、泵轮、摩擦片、减震弹簧等处于变速器内部,以扭矩的监测方式并不好进行操作。此文章即讨论以记录转速的方式监测液力变矩器减弱扭振的状态,并对监测结果进行主观和客观的评价。

3 扭振测试方案

发动机产生的扭振通过液力变矩器传递给输入轴,我们用角加速度来评估振动的幅值,用幅值大小判断扭振的大小。要测得输入与输出的角加速度,我们对发动机转速和输入轴转速进行数据采集,用西门子的LMS软件进行数据分析。

发动机输出转速信号盘有60个齿,以发动机转速在10006000rpm范围内转动,即现有信号盘每个齿能测得10006000hz范围的频率,转速传感器采用森萨塔电流式霍尔传感器,最大检测频率在8000-12000hz之间。变速器输入轴上采用相同的信号盘齿数和转速传感器进安装,并在变速器中壳上安装振动传感器以监控壳体振动情况。安装点如图1所示。传感器信号线和振动传感器连接至LMS前端转速信号口,即可以对转速进行采集了。

对于整车来讲,油门踏板开度即输出扭矩大小、变速器速比、液力变矩器状态直接关系到扭振的大小。以下列出不同油门开度、变速器速比状态下的测试方案。

测试准备:

■整车行驶路面:平直柏油路面或环道,不得有颠簸、路面断口、碎石等。

■车况:车况满足预备量产状态,各模块功能齐全,变速器控制模块能够执行结合、释放液力变矩器操作,能够锁定各档速比。

■驾驶员:5年以上驾驶工程车经验。

测试工况以表1规定进行测试,工况分为了液力变矩器释放和结合两个不同状态,在固定速比下,驾驶员持续踩20%、50%、100%WOT油门,使发动机转速从lOOOrpm上升到5000rpm。

4 评价与数据分析

对测试结果分为主观评估和数据分析两个评价。

(l)主观评估

主观评估评分值分为1-5分,1分最差,5分最好,3分及以下都应该被整改;实际测试过程中需要根据测试人员实际情况进行评分。如表2。

(2)数据收集与分析

用LMS软件进行转速数据收集,在软件中设置两个转速的通道,如图3。设置振动传感器的通道。

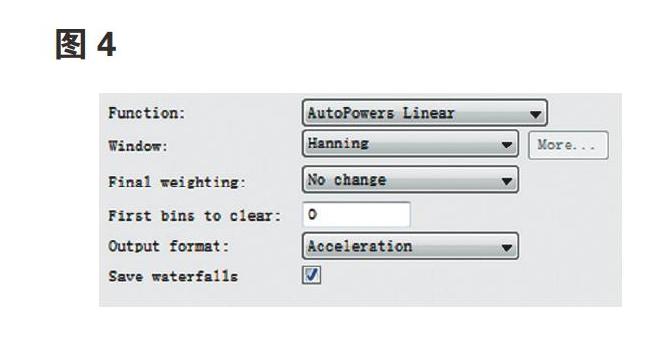

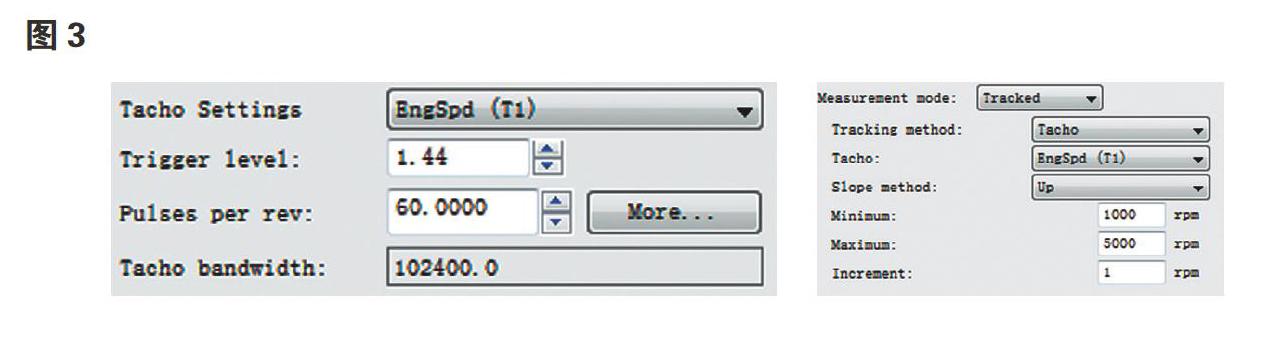

设置信号跟踪状态:定义转速的电平、脉冲数、以发动机转速进行跟踪,从10005000rpm,在上升状态下以步长1rpm进行采集。如图4。

设置完成后,即可以按照工况表1进行测试,并做数据收集。

数据在做后处理时,转速信号以角加速度形式进行输出,如图4设置,并对发动机本体阶次进行阶次切片,选取与发动机本体阶次一致的角加速度值来进行评估。

图5即为在5档速比下,发动机本体的角加速度(红色线)与经过液力变矩器后的输入轴角加速度(绿色线)的对比值,此值峰值应小于400rad/s^2,可以被接受。

5 结束语

变速器的扭振测试关系到变速器本体零件耐久性能和驾驶车辆平顺性的关键点。用以上测试方法,分别用主观打分和角加速度测试的方式进行评估能够总体得到液力变矩器的减震性能,为后期整车耐久路试和平顺性调试提供数据支撑。

参考文献:

[1]蒋忠翰,李高庆等西门子LMS设备介绍及其应用.

[2]李铁法雷奥液力变矩器技术评审报告

作者简介——

金科(1985-),男,湖北天门人,本科,主任工程师。研究方向:变速器试验认证。