正面100%碰撞车体仿真结构动力响应分析*

张永勤 张维军 孙国君 刘庆丰 周文海 杜超飞

(1.兰州石化职业技术学院, 兰州 730060;2.兰州理工大学石油化工学院,兰州 730050;3.中国地质大学工程学院, 武汉 430074)

主题词:正面碰撞 车速 有效应力 应力云图

1 引言

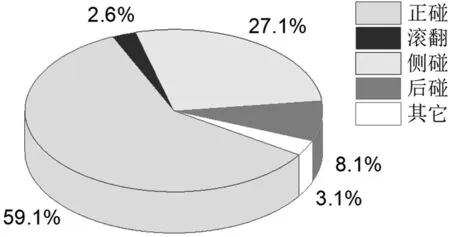

随着家庭轿车的普及,人们出行变得越来越便利,但道路却变得越来越拥挤,从而交通事故的发生率不断提高[1-3]。日常生活中,车辆事故包括正面碰撞、追尾撞击以及翻滚等,如图1所示的统计数据表明,在车辆的种种事故当中,正面碰撞所占据的比率达59.1%,而由于正碰所带来的各种损害的比例达49.7%之多,综合这两种比例来看,正面碰撞无论是在发生的频率方面还是造成的伤害方面都占据了第一位。因此对车辆实施正面碰撞的仿真研究很有必要。

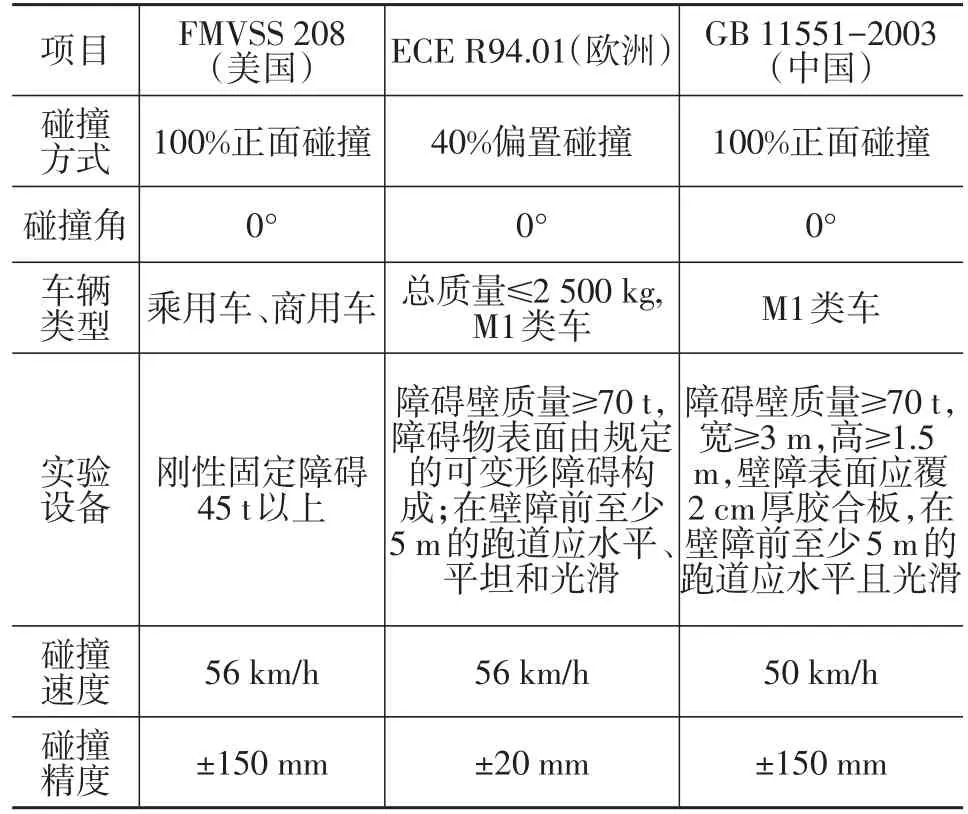

早在上个世纪60年代左右,欧美就创建了较完整的车辆碰撞动力学,并运用LS-DYNA等仿真模拟软件来分析汽车碰撞问题[5]。Elmarakbi等[6-7]利用有限元方法对钢材和铝材薄壁S形纵梁和薄壁管前端结构的碰撞形式和能量吸收特性进行了有限元仿真模拟,并优化吸能构件的设计。Forsberg等人[8]在研究耐撞车身改进过程中,对Kriging和响应曲面两种轻型材料模型进行了优化分析。Jenefeldt等[9]对汽车在碰撞过程中,不同类型不同强度的保险杠造成车身及车身部件损伤程度,借助有限元仿真软件进行了仿真模拟研究,结果表明为提高车身的正面碰撞安全性能,可以加强保险杆的强度来实现。Javad等[10]进行三种不同材料类型的保险杠在正碰过程中的仿真分析,得出复合材料能够提高保险杠的耐撞性。王良杰等[11]在对指定车型正碰过程仿真计算中发现,碰撞过程中的能量不能完全被汽车车身前部所吸收。陶泽等[12]借助仿真模拟工具,发现正面碰撞过程中某纯电动汽车的前纵梁易损坏,并采用果蝇优化算法、克里金法、遗传算法对前纵梁进行了优化。中国、美国、欧洲正面碰撞标准的横向对比如表1所示[4]。

图1 汽车碰撞类型对比[4]

表1 中国、美国、欧洲正面碰撞标准的横向对比[4]

在交通事故中,影响事故严重与否有很多因素,本文将对速度进行分析其对车体本身的影响。为了更好地分析不同速度对车辆的影响,本文通过LSDYNA对城市内5种不同车速100%正面碰撞进行模拟,分析正碰工况下关键部位有效应力的大小。

2 动态有限元求解控制方程

利用有限元软件分析汽车碰撞过程,通过以下运动方程、守恒方程以及边界条件对模型进行控制。

2.1 运动方程

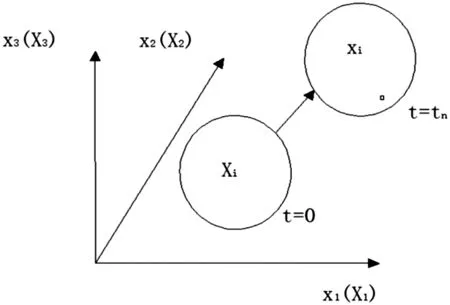

如图2所示为变形物体中某一质点的运动轨迹,假设初始时刻t=0时质点的空间位置为Xi(i= 1,2,3),任意时刻t=n时的空间位置为xi(i=1,2,3)。

物体质点的矢量路径开始时表示为[13]:

图2 直角坐标系下物体的运动[13]

式中,ei为直角坐标系的基本矢量。

故,由质点运动方程可得物体运动方程为:

2.2 守恒方程

汽车碰撞过程满足质量守恒[14]、动量守恒[15]和能量守恒[16]定律。其中,密度起始状态以及变形后的关系公式为[14]:

式中,J为密度的变化系数,即Jacobi矩阵行列式的值;ρ0为初始质量密度;ρ为当前的质量密度。即:

动量守恒工程为[15]:

式中,fi为单位质量体积力;σij为柯西应力;ẍ为质点的加速度。

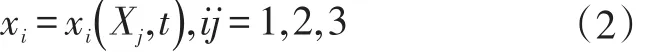

能量守恒适用于所有物理,方程为[16]:

式中,V为现时构型的体积,V̇为当前构型的体积;δij为Kronecker系数;ε̇ij为应变率张量;Sij为偏应力张量;p为压力;q体积粘性的阻力;Ė为当前构型的能量。

2.3 边界条件的控制

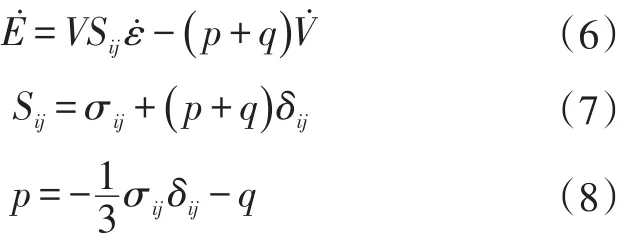

根据参考文献[17],图3建立了物体在发生变形的过程中的边界条件模型。

(1)边界条件在S1面边界上表示[17]:

式中,ti(t=1,2,3)为面力载荷,vj(j=1,2,3)为实际构形边界S1的外法线方向余弦。

式中,Ki(t)i(i= 1,2,3)为给定位移函数。

(2)边界条件在S2面边界上表示[17]:

3 小型汽车碰撞模型简化建立

首先需要对仿真的对象建立几何模型。

为了节省运算时间,提高计算精度以及方便观测汽车碰撞过程车身以及前壳板受力情况和冲击载荷作用下车体变形的动力响应机制,将汽车前部车身假设为壳体单元,其单元结构和形状与轿车前部结构一致;接着利用LS-DYNA建立几何模型、定义材料属性、划分网格、建立相关零部件连接、施加边界条件和设置计算机参数等;最后生成K文件,进行模拟碰撞过程的数值计算求解。采用LS-PREPOST等后处理软件对计算结果进行后处理并提取数据进行分析。

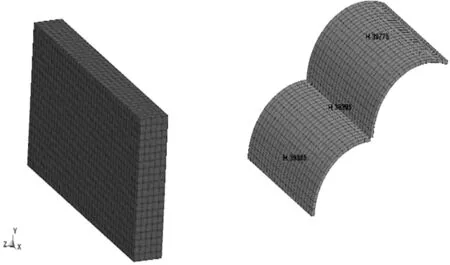

对模型设计拟建立汽车前部壳体结构与接触刚体墙两部分,单元分别选用3D SOLID-164和THIN SHELL-163。THIN SHELL-163为薄壳单元类型,用于汽车前部壳体结构的建立,可以有效模拟碰撞时结构形变和动力状态;刚体墙拟用3D SOLID-1646面体单元建立。设计车身宽度为2 m,引擎盖与挡风玻璃结构近似于1/4圆柱面,采用引擎盖与前挡风玻璃胶结联结方式。刚体墙为高3 m、宽4 m、厚1 m的长方体结构,所建模型如图4所示。

图4 模型示意图

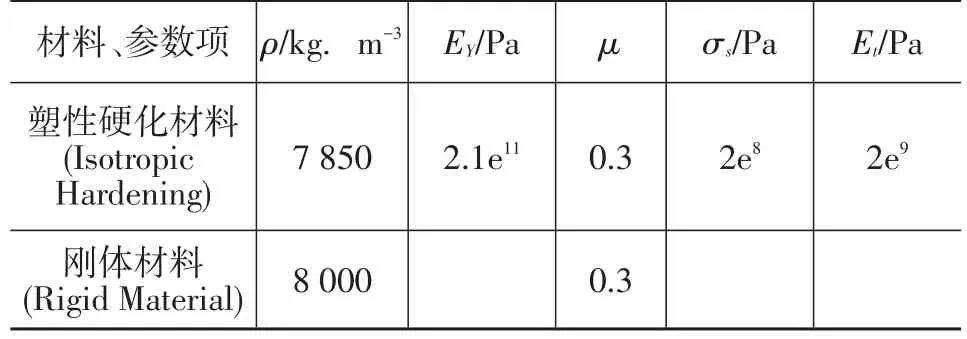

对车体壳体结构THIN SHELL 163单元选用Isotropic Hardening各向同性硬化材料,对刚体墙选用Rigid Material刚体材料,具体材料参数设定如表2所示。

表2 汽车壳体与刚体墙材料参数

从同类碰撞实验可以看出汽车发生正面碰撞,汽车的前部分会发生大的变形,吸收了碰撞过程中的大部分动能。故,为节省运算时间[18],提高计算精度,划分网格时将汽车前部壳体划分较密,而对被装刚体墙划分较为疏散网格。按表2中材料分别对壳体与刚体墙进行VOLUME-HEX和VOLUME-SWEEP网格划分得到总单元数为40 032个。对模型施加面约束,在刚体墙部分的底面施加3向约束,正后面施加Z轴约束;对壳体结构面施加Y轴约束,对车壳体整体施加5组不同大小的初速度:20 km/h、30 km/h、40 km/h、50 km/h和60 km/h,并设置求解时间为1.5 s及其他求解参数。将生成的k文件在求解器中进行求解计算得到结果文件,并在后处理软中提取所需有效数据。

4 正面碰撞仿真结果分析

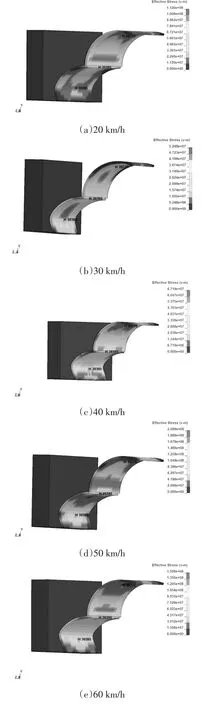

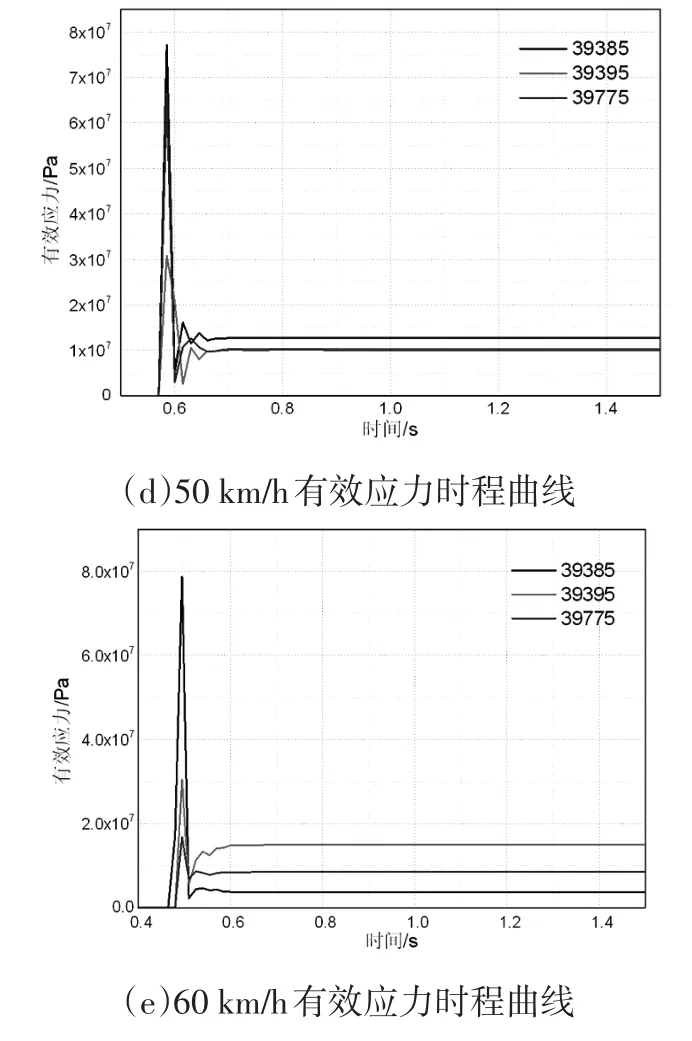

本次正面模拟主要采用20 km/h、30 km/h、40 km/h、50 km/h、60 km/h5种不同市内行驶速度,对防撞梁、引擎盖及挡风玻璃连接处和挡风玻璃进行模拟,选取39385、39395及39775三个单元点,39385为防撞梁上的代表单元,39395为引擎盖和挡风玻璃连接处代表单元,39775为挡风玻璃的代表单元。通过LS-Pre⁃post提取了5种不同速度下3个单元的应力时程曲线及各个行驶速度下刚刚接触时的Mises应力云图。

如图5所示,分别为5种速度下碰撞瞬间的Mises云图。从云图片中可以得出,该模型前段突出部分开始接触刚性墙并均发生轻微的变形。由于车速的增大,模型变形随之增大,但是由于设置的车速为市内不同车速,车速都相对较低,总体变形都不大。除此之外,进行模拟仿真该模型前端的防撞梁、引擎盖与挡风玻璃接触处以及挡风玻璃等分别出现了较大的应力集中,表明上述这几个主要部件都承担了很大的作用力,也就是说它们到达了吸收撞击能量的重要功用。分析比较可知,引擎盖与挡风玻璃接触处更容易发生应力集中,故该部分在车体设计时应加强缓冲装置或选用抗压强度较大的材料。

图5 Mises应力云图

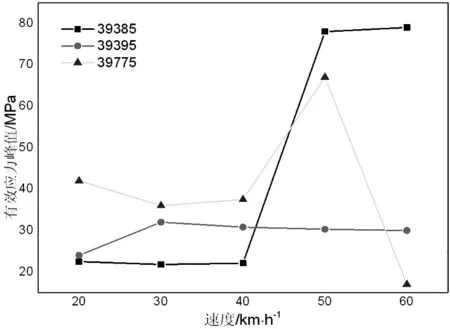

如图6所示,20 km/h速度行使时正面100%撞击39385、39395及39775三个单元点的有效应力峰值分别为22.5 MPa、24 MPa、42 MPa;30 km/h速度行使时分别为21.8 MPa、32 MPa、36 MPa;40 km/h速度行使时分别为22.1 MPa、30.8 MPa、37.5 MPa;50 km/h速度行使时分别为78 MPa、30.3 MPa、67 MPa;60 km/h速度行使时分别为79 MPa、30 MPa、17 MPa。分析可知,当速度小于50 km/h时,3个代表单元的应力峰值依次递增,而大于等于50 km/h时3个单元的应力峰值依次减小。

如图7所示,分析比较了5种不同速度下各个代表单元的有效应力峰值曲线。不难看出,防撞梁随速度的增大而增大,而引擎盖与挡风玻璃连接处的应力随速度的变化不大,始终存在应力集中的情况。挡风玻璃由于速度的增大,在速度小于等于50 km/h时,应力较大,当速度达到60 km/h时,由于速度过快,碰撞瞬间应力集中与引擎盖和挡风玻璃连接处,传递到挡风玻璃处的应力较小。

图6 有效应力时程曲线

图7 应力峰值曲线对比图

5 结论

通过Mises云图及有效应力时程曲线的分析可知,引擎盖与挡风玻璃连接处容易出现应力集中,防撞梁有效应力峰值随时间的增大而增大。速度在一定范围内,挡风玻璃应力峰值随速度变化不大,但达到60 km/h时,由于速度过快,碰撞瞬间应力传递到挡风玻璃处较小。