战斗部近炸下防护液舱破坏机理分析*

金 键,侯海量,吴 梵,陈鹏宇,吴林杰,朱 锡,陈长海

(海军工程大学 舰船与海洋学院, 湖北 武汉 430033)

多舱防护结构是大型舰船抵御鱼雷、水雷等水中兵器接触爆炸的有效形式[1]。目前,典型的水下防护结构多采用“空-液-空”形式的防雷舱结构。这种结构在水下接触爆炸时会在外板产生绝热剪切破坏,形成的结构碎片与战斗部碎片同时向内侵彻。与此同时,爆炸产物开始膨胀,形成的爆炸冲击波分别向水中和膨胀空舱内传播,使外板破口发生径向扩展。水介质的惯性远大于空气介质,爆炸产物在膨胀空舱内的扩散速度远大于在水中,产生“腔吸”效应,大量爆炸产物灌入膨胀空舱,形成准静态压力[2]。因此,作用于内层防护液舱的载荷包括高速破片、爆炸冲击波和准静态压力三种。

对于防护液舱所受冲击波载荷,杜志鹏等[3]对防护液舱前、后板在接近爆炸载荷作用下的响应机理进行了理论分析,推导出液舱前、后板变形响应计算公式;蔡斯渊等[4]通过对不设置隔层、设置双层板隔层和设置波纹夹芯板隔层的三种防雷舱中液舱结构在相同冲击载荷作用下的变形和能量变化过程进行对比分析,探讨了防雷舱中液舱设置隔层对其防护能力的影响;陈鹏宇等[5]通过数值仿真的方法分析了液舱前板所受毁伤载荷特性,并得到了简化模型。

关于高速破片对防护液舱的侵彻效应,沈晓乐等[6]指出高速破片在液舱中侵彻将产生巨大的压力波和空化效应,这将使破片发生镦粗乃至侵蚀现象,并导致弹道的不稳定,给出了弹体对液舱侵彻深度的计算方法。李典[7]和仲强[8]通过弹道冲击试验,给出了高速破片侵彻下液舱和陶瓷或液舱复合结构的破坏过程、破坏模式,指出了液舱结构的耗能机制和液舱内载荷传递规律以及前、后壁板的载荷计算模型。唐廷等[9]采用一维应变波理论分析了大质量片状破片撞击下液舱内激波载荷的计算方法。徐双喜等[10]采用势流理论分析了破片在液舱中的速度衰减,并给出了破片穿透背水靶板和背空靶板的剩余速度计算方法。孔祥韶等[11]数值仿真单、双发破片侵彻液舱时发现,双发破片侵彻液舱时产生的冲击波有明显的叠加效应。Disimile等[12]提出利用多组三角形结构以反射弹体穿透液舱时产生的激波,削弱其对后续结构的破坏作用,指出安装消波装置后作用在液舱后板上的压力约为单纯液舱的60%。

上述研究较好地揭示了液舱结构在单一载荷作用下的破坏效应。但是,对密集破片群、爆炸冲击波及准静态气压载荷多种载荷联合作用下防护液舱的动响应过程与破坏机制的研究较少,多以多舱防护结构在水下爆炸载荷作用下的整体防护效果为研究对象[13-15],对液舱防护机理的分析不足。水下接触爆炸时,防护液舱初期主要受到冲击波和高速破片的作用,而准静态气压的破坏作用主要体现在后期。为探讨防护液舱结构的破坏机制,本文采用战斗部模型近距爆炸,形成冲击波和密集破片群,开展了液舱结构在冲击波与高速破片联合作用下的破坏试验,分析了其破坏模式和破坏机理。

1 试验设计与实施

1.1 模型设计

考虑到实际液舱结构的装载状态,试验中设计了敞口、密闭两种液舱结构模型,分别模拟液舱部分装载和满载两种装载状态。根据实际防护液舱的设计思路,液舱后板是主防护结构,液舱前板应尽可能薄,试验中前、后板厚度分别设为2 mm和5 mm;液舱侧板和上、下方平台则主要用于支撑前、后板,试验中分别取为8 mm和5 mm;敞口模型上方设置一圈4 mm×40 mm扁钢和两道等间距横向4 mm×40 mm×40 mm的加强角钢,如图1、图2所示。模型制作所用材料均为Q235钢,其力学性能如表1所示。

(a) 敞口模型 (a) Exposure model

(b) 密闭模型 (b) Airtight model图1 液舱尺寸图(单位:mm)Fig.1 Dimensional drawing of liquid-cabin(unit:mm)

(a) 试验1(a) Test 1 (b) 试验2(b)Test 2图2 试验场景布置(单位:mm)Fig.2 Test setting arrangement(unit:mm)

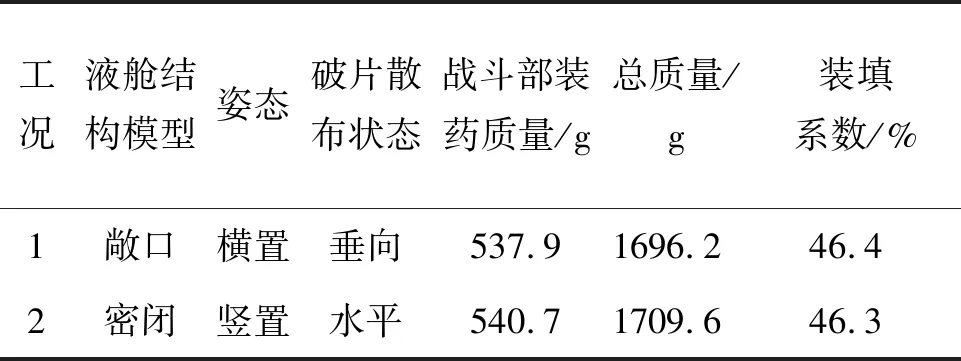

1.2 试验工况

为考察破片作用区域对结构破坏的影响,根据战斗部爆炸产生的高速破片的飞散特性,设置了战斗部横置和竖置两种姿态,分别使破片主要沿垂向和水平两种散布状态(见图2)。试验中战斗部中心距地面350 mm、距液舱前壁550 mm。试验工况配置如表2所示,战斗部尺寸如图3所示。装药为高爆温压炸药,其密度为1.782 g/cm3,爆速为7748 m/s,爆压为26.22 GPa,爆热为8919 kJ/kg,当量系数为2.13。战斗部壳体材料为45号钢,其力学性能如表1所示。战斗部具体装药与总质量如表2所示。

表1 钢的力学性能

表2 试验工况配置

图3 战斗部外形尺寸图(单位:mm)Fig.3 Dimensional drawing of warhead(unit:mm)

2 试验结果

2.1 载荷特性分析

战斗部爆炸后,侧壁产生的高速破片向外呈环状飞散。由于试验中起爆点位于战斗部模型尾部,根据爆炸力学理论[16],其轴向抛射角约为83°,导致破片密集作用区与弹体轴线投影偏离约50 mm(如图4、图5所示)。根据Gurney公式[16],战斗部侧壁破片初速为:

v0=(2E)1/2·[β/(1+0.5β)]1/2

(1)

(2E)1/2=520+0.28De

(2)

其中:V0为战斗部侧壁破片初速(m/s);(2E)1/2为Gurney常数;β为装填系数;De为炸药的爆速(m/s)。

战斗部爆炸后,炸药释放出的能量一部分消耗于破片的飞散,另一部分消耗于爆炸产物的膨胀和冲击波的形成。因此,战斗部爆炸形成的空气冲击波超压和比冲量都要比无壳同等装药的小。柱形战斗部实际用于产生爆炸冲击波的有效装药质量[17]为:

(3)

式中:mef为有效装药质量(kg);me为等效TNT装药量(kg);α为弹药装填系数;r0为战斗部装药半径;rm为破裂半径,与战斗部壳体材料有关,本试验所用钢壳战斗部rm≈1.5r0;γ为爆轰产物多方指数,取2.76。

(4)

距离爆心R处,空爆冲击波的正压作用时间t+[18]为:

(5)

(6)

空爆冲击波波阵面传播距离与时间的关系可以通过式(6)对时间进行迭代的计算方法获得,但过程较为复杂。文献[19]采用幂函数拟合的方法得到了空爆冲击波波阵面传播速度与比例爆距的关系式。

(7)

将式(7)中的比例爆距换算为波阵面传播距离,其与传播速度的关系式为:

(8)

将式(8)对时间进行积分,便可得到空爆冲击波波阵面的传播距离R与时间ts的关系式。

(9)

通过以上分析,并以试验工况2为例,经计算得出:战斗部爆炸后产生的破片的初始速度为1649.1 m/s;实际用于产生爆炸冲击波的有效装药量为540 g TNT;距战斗部0.55 m处的液舱模型在爆炸后的194 μs首先受到冲击波的作用,此时冲击波的超压峰值为2.16 MPa;爆炸发生后的333 μs,液舱模型受到高速破片群的作用,冲击波与破片的到达时间间隔为139 μs,远远小于冲击波的正压作用时间904 μs,因此,液舱结构在战斗部爆炸载荷作用下的绝大部分时间内受到冲击波与高速破片的联合作用。

2.2 破坏形貌

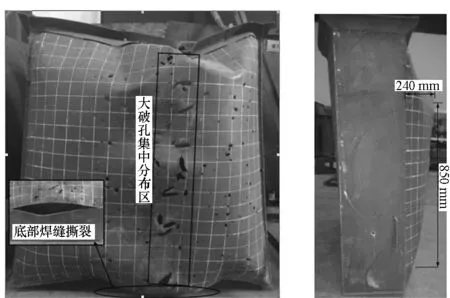

敞口液舱模型在战斗部近炸后的最终破坏形貌如图4所示,敞口液舱破损特征如下:①液舱前板上遍布破片孔,大破片孔集中区呈条状竖直分布于液舱前板纵向中轴线右侧0~100 mm,大破孔最大长度为60 mm(如图4(a)所示);②液舱整体发生了“鼓胀”,液舱前板向破片运动的相反方向发生大挠度变形,最大变形位置位于850 mm水平高度线附近,最大变形量为240 mm(如图4(b)所示);③液舱后板向破片运动方向发生大挠度变形,最大变形位置位于后板顶部中央,最大变形量为105 mm(如图4(c)所示);④液舱前板在底部边缘焊缝处发生撕裂,撕裂长度为450 mm;⑤顶部中间两根加强角钢在液舱外板一侧的焊缝处发生断裂。

(a) 正视图(a) Front view (b) 侧视图(b) Lateral view

(c) 俯视图 (c) Vertical view图4 试验1破损情况Fig.4 Damage of test 1

密闭液舱的破坏形貌如图5所示,其破损特征如下:①破片侵彻产生的破孔集中分布于液舱前板下半部,而大破孔集中区水平分布于200~350 mm高度线上,大破孔最大长度约为65 mm(如图5(a)所示);②液舱前板除顶部板边缘外,其余3边板缘几乎全部撕裂,前板底部向外发生严重翘曲,其最大位移约为540 mm(如图5(b)所示);③液舱后板向外产生大挠度变形,液舱后板与底板、左右侧板边缘焊缝都存在撕裂现象,后板底部撕裂长度为700 mm,后板左侧撕裂长度为750 mm,后板右侧撕裂长度为600 mm,液舱后板发生最大变形的位置位于350 mm水平高度线上,后板最大变形为40 mm。

(a) 正视图(a) Front view (b) 侧视图(b) Lateral view图5 试验2破损情况Fig.5 Damage of test 2

除了液舱模型的破损情况,在液舱内部和爆炸附近区域还搜集到了大量破片,如图6所示。依据破片厚度和破片形态可以判断出搜集到的破片里既有战斗部爆炸产生的破片,也有战斗部破片冲塞外板形成的二次破片,图6右侧放大图为战斗部破片侵彻液舱外板后破片与冲塞块形成的组合弹体。

图6 试验2中搜集的破片Fig.6 Residual fragments after test 2

3 破坏机理分析

3.1 液舱前板破坏机理分析

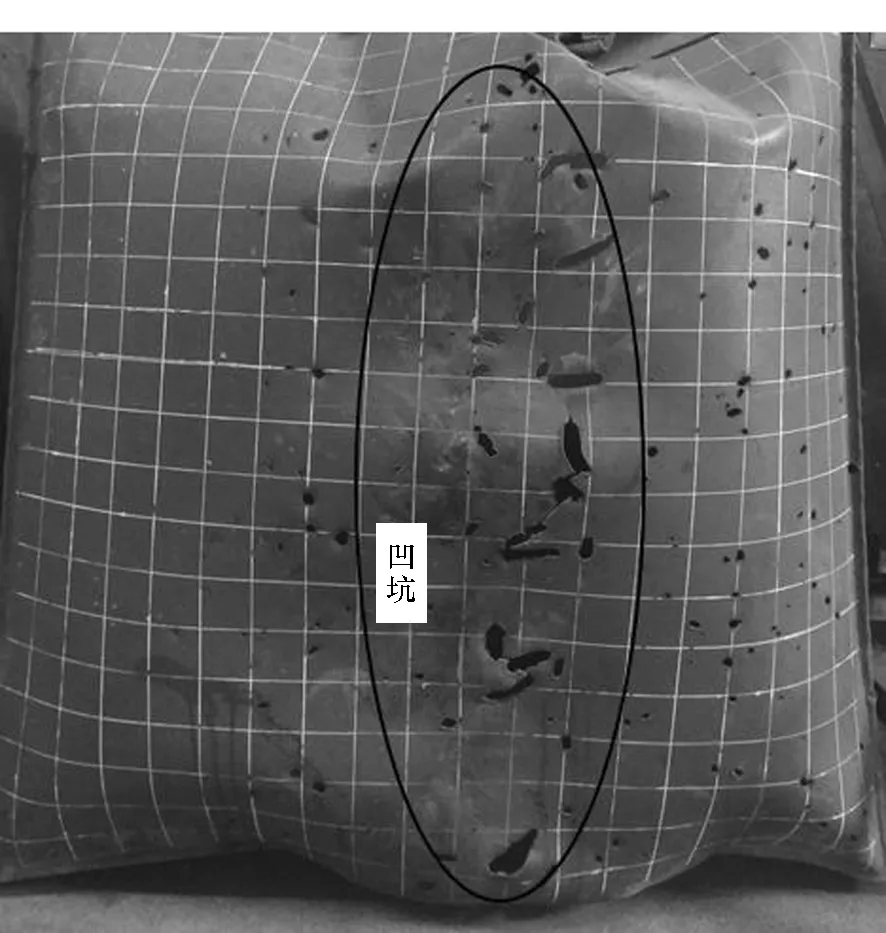

液舱前板所受典型载荷及其自身响应如下:①根据冲击波传播规律和破片运动规律可知,液舱前板首先受到战斗部爆炸产生的初始冲击波的作用,冲击波持续作用在液舱前板上,前板向后发生变形响应。②高速破片群侵彻液舱前板,其破坏模式为剪切冲塞破坏。③破片穿透液舱前板并接触水面的瞬间,以撞击点为中心,在水中形成向四周传播的、压力峰值巨大的球形激波。同时,由于水在破片挤压下运动,激波与水的挤压共同作用于液舱前板的内侧,使液舱前板向破片运动相反方向发生大挠度变形(如图7所示)。④随着破片在水中的开坑,破片尾部形成不断膨胀的空化区。空化区的形成存在两种机制:一是破片高速运动,挤压排水,使之产生径向运动,形成空穴;二是破片高速侵彻液体过程中,破片首部与尾部产生明显的压力差,当尾部压力减小至液体的饱和蒸气压时,形成充满水蒸气的附体空穴和空气后缘。由于空化区形成的时间很短,通过破孔进入空化区的空气量很少,空化区内接近真空状态,而液舱前板外则是炸药爆轰后形成的静压,在空化区范围内的液舱前板受到内外压差作用(如图8所示),使破孔附近的外板在一定程度上发生了内凹(如图9所示)。

图7 破片侵彻前板破坏机理示意图Fig.7 Schematic diagram of outer plate failure mechanism

图8 空化区压力示意图Fig.8 Schematic diagram of cavitation region pressure

图9 液舱前板局部凹坑Fig.9 Local pit of outer plate

3.2 液舱后板破坏机理分析

液舱后板所受典型载荷及其自身响应如下:①战斗部爆炸产生的初始冲击波透过前板和水介质后作用于液舱后板,使液舱后板产生向后的整体变形。②破片侵彻水介质时将产生高峰值激波,单束激波作用于液舱后板将会使其产生局部蝶形变形,而由破片群同时侵彻产生的多束激波将使液舱后板产生区域性大变形。③破片群在水中开坑,其速度逐渐衰减,破片的一部分动能转化为水的动能和势能,产生大片空化区,舱内水的运动空间不断压缩,导致水对液舱后板的膨胀挤压作用不断加剧。④若破片在水中侵彻后仍有余速,将继续侵彻液舱后板。从试验破损现象来看,液舱后板无破孔,其内侧也无明显撞击凹坑,说明高速破片群在水中速度降为零。

除了以上分析的典型载荷对液舱结构的作用外,液舱结构实际所受载荷要复杂得多,包括破片群产生的多束激波的相互叠加[12]、冲击波在液舱各板上的反射以及反射冲击波在舱内的汇聚、破片在水中运动过程中由振荡所引起的一系列次生激波[20]等。

3.3 液舱结构整体破坏机理分析

由于战斗部姿态不同,敞口液舱前板的大破孔集中区竖向分布,而密闭液舱前板的大破孔集中区水平分布;相比密闭液舱模型,敞口液舱内水的膨胀空间更大,因此,密闭液舱各板受到的舱内水的挤压作用更为剧烈。从能量角度分析,敞口液舱模型下,战斗部爆炸产生的冲击波能与破片动能更多地转化为舱内水的势能,进而以“低频”形式作用于结构,这部分能量不易对结构造成破坏;而密闭液舱模型内的水则作为能量传递介质,将战斗部爆炸产生的冲击波能和破片动能迅速传递给液舱各板。综上所述,密闭液舱模型各板所受冲击载荷更大,结构毁伤程度更大。如图5所示,密闭液舱模型的外板与侧面板、底板边缘的焊缝几乎全部撕裂。

当单独考虑冲击波对液舱结构的毁伤作用时,根据学者们的理论分析[3]、数值仿真[21]和试验研究[21]的相关结论可知:在受到冲击波载荷作用时,液舱的前板和后板都会向冲击波传播的方向发生变形。而从本文两个液舱模型的破坏模式来看,在受到冲击波与破片群联合作用下,液舱的前板是向破片运动的相反方向变形的,且液舱前板上的大破片集中区附近,前板的变形程度最大,相应位置的液舱后板的变形也最大。这说明高速破片是造成液舱模型整体破坏的主要原因。结合液舱各板的破坏机理分析可以得出:破片开坑和空化阶段是液舱结构变形破坏的主要阶段,破片传递给水的动量(沿液舱法线方向)是引起壁板变形的主要因素,破片侵彻入水中形成的激波载荷以及空化效应引起的挤压载荷是使结构产生变形破坏的主要载荷。

4 结论

本文在战斗部近炸防护液舱结构的试验基础上,通过对比试验后的液舱破损情况、液舱各壁板的破坏模式以及不同液舱模型的破损状态,并对防护液舱的破坏机理进行了深入的分析和研究。具体结论如下:

1)液舱结构在战斗部近距爆炸载荷作用下的绝大部分时间内受到冲击波与高速破片的联合作用;

2)相比敞口液舱模型,密封液舱模型受到的舱内水的挤压作用更剧烈,整体破坏情况更为严重;

3)高速破片对液舱结构的破坏作用比初始冲击波要强,破片的动能通过水介质最终传递给液舱各板,液舱各板以其自身的变形进行吸能,高速破片是防护液舱结构的主要防御对象;

4)破片开坑和空化阶段是液舱结构变形破坏的主要阶段,破片群在水中形成的高峰值激波载荷和空化效应引起的挤压载荷是使液舱结构产生变形破坏的主要冲击载荷。

根据试验后液舱模型的破损情况以及对其破坏机理的分析,对液舱结构的设计提出如下建议:

1)液舱前后板在边界焊缝处应予以加强,防止因边界撕裂而降低其防护效果;

2)液舱内可设置泄压孔,为舱内液体提供流动空间,缓解液体对壁板的挤压作用。