窄带钢精轧立辊材质优化的研究与应用

韩迎雪

(山东钢铁莱芜分公司板带厂, 山东 莱芜 271104)

1 工艺设备条件分析

立辊(FE1)安装在山东钢铁莱芜分公司(以下简称莱钢)620带钢生产线上,传动方式为卧式电机下传动。位于精轧区F1四辊轧机机列前,主要用来调宽、齐边并辅助四辊精轧平辊咬入,并与整个精轧区轧机联成一体实现连续轧制。对粗轧区的中间坯进行侧边轧制,来控制中间坯宽度尺寸和形状。

窄带钢车间FE1立辊,接触的中间坯温度范围为950~1 000℃,侧压量范围:8~12 mm。工作条件及环境恶劣,有一定的压下量,辊身磨损较重,因而材质选用时不仅要考虑其抗热裂性问题,还要考虑其辊颈强度和耐磨性。原始设计采用的材质为70Mn材质的合金铸钢轧辊,其化学成分为:w(C)=0.7%~0.8%;w(Si)=0.3%~0.5%;w(Mn)=0.9%~1.1%;w(Cr)=0.75%~1.00%;w(Ni)=0.2%~0.3%;w(Mo)=0.20%~0.45%;w(P)≤0.035%;w(S)≤0.03%,辊身硬度在40~45 HSD。

立辊工作辊径范围450~550 mm,堆焊次数2次,焊层厚度控制在20~30 mm之间;焊后硬度(HSD)控制在50~55。焊层无气孔、砂眼、夹杂、裂纹等影响使用的缺陷;正常使用条件下,堆焊立辊不得产生断裂和剥落。

2 现状及存在问题分析

近几年,为了适应市场要求,窄带钢车间不断进行设备改造与工艺优化,原料规格材质范围扩大,粗轧机组轧机增加,导致中间坯的规格、温度及应力变化范围也相应扩大。精轧机组冷却水系统改进后,立辊后续的精轧F1轧机冷却水量增大,对立辊的影响加剧。FE1立辊磨损加重,辊身热裂纹出现频繁,耐磨性差,换辊周期短,换辊量比原设计减少了10 000 t,单次车削量增加了6 mm/支,每个月轧辊消耗量约为原来的3倍。堆焊后由于交变应力增大,原有的堆焊技术无法适应现在的轧制条件,导致焊层出现掉肉、剥落,使用寿命大幅缩短,立辊整体消耗成本增大。因此,原设计使用的70Mn合金铸钢材质已经无法适应现在的轧制条件。

2.1 带状裂纹

轧辊带状裂纹体现在与钢带宽度基本相对应的立辊与热轧钢带接触面上。这种裂纹通常是不规则形状,类似网状裂纹,比网状热裂纹网眼略大,见图1。

图1 带状裂纹

这主要是轧辊在使用中的热应力反复作用,超过轧辊材料的屈服强度,加上轧辊表面又在冷却水作用下迅速激冷,热轧带材与立辊接触区域上轧辊表面就会产生裂纹,该裂纹深度一般为3~5 mm。

2.2 梯形裂纹

在辊身的一个环状带内,出现多条纵向的裂纹,其裂纹特点是沿辊面母线方向平行发展扩散,见下页图2。

此类型裂纹起源于轧辊冷却水不足、冷却喷嘴被堵等。由于强大的热量渗透到辊身,热应力作用超过轧辊材料的屈服强度造成裂纹。

图2 梯形裂纹

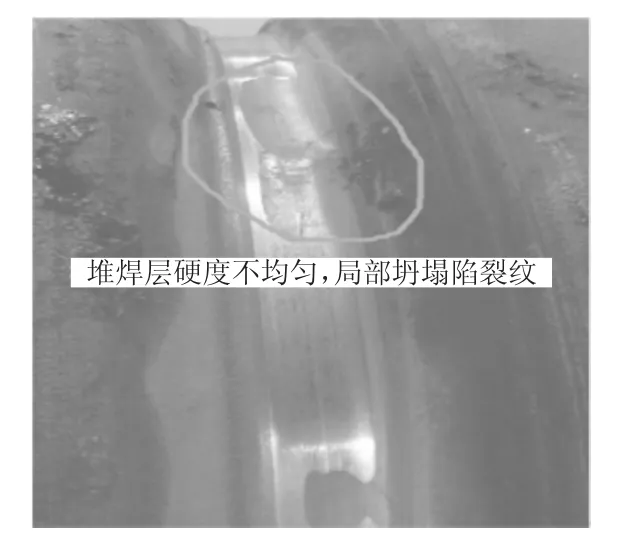

2.3 局部裂纹

此类裂纹起源于机械应力和热应力相结合共同作用于轧辊表面局部部位,当机械应力和热应力超过辊身材料的屈服强度时形成,随后的冷却加剧了裂纹发展。诸如冲击碰痕、带钢黏结、带钢边或尾部起皱(重叠折皱、堆钢)等轧机事故都可能引起这种损坏。

在辊身局部区域内出现裂纹,有时还伴有局部压痕甚至局部剥落现象发生,见图3。

图3 局部塌陷

3 立辊材质优化分析

因为板材侧边对于连轧小立辊做连续切割摩擦,对轧辊形成锯切磨损,因此对于耐磨性的要求需要放在首位;其次,小立辊工作环境恶劣,安装空间狭窄,冷却条件改进难度大,冷却非常不均匀,因此对于轧辊抗热裂和抗事故能力要求较高。针对目前常用的半钢、高铬钢、高铬铁、高速钢和合金铸铁轧辊,分别进行了实验轧制,其化学成分及性能见表1和表2。

表1 不同材质立辊的化学成分

表2 轧辊性能

经过对比,莱钢决定采用具有价格优势的合金铸铁材质,其化学成分为:w(C)=3.0%~3.6%;w(Si)=1.0%~2.4%;w(Mn)=0.5%~1.0%;w(Cr)=0.2%~1.0%;w(Ni)=1.0%~3.5%;w(Mo)=0.2%~0.8%;w(P)≤0.06%;w(S)≤0.02%,辊身硬度在 50~60 HSD。离心浇铸方法生产,多次大剂量孕育,基体组织以回火索氏体为主,碳化物含量较少[1]。特点是强度和韧性高,抗热裂和抗事故能力强。

4 立辊材质优化应用效果

立辊改用合金铸铁材质后,辊面耐磨性和抗事故性大大提高,单次车削量仅为原材质立辊的三分之一,使用时间却是原来的一倍多,提高了轧机作业率,降低了非计划换辊的频率。同时也减少了立辊的成本投入,原来铸钢材质的立辊每支比现在的铸铁轧辊要高近4 000元,还要加上每年10支左右的堆焊成本。虽然现在的铸铁轧辊每年的总消耗支数略高于原材质立辊,但是整体成本却是减少的,再加上辊面缺陷的减少,进一步提高了产品宽度控制精度,为车间创造了有效的经济效益和市场效益。

5 结论

1)对造成窄带钢连轧小立辊磨损严重,故障多的缺陷进行分析,找出了原有轧辊材质存在的问题。

2)针对原有的轧辊材质存在的问题提出了具体的解决方案。

3)通过现场的实际应用,验证了新的轧辊材质的合理性,降低了轧辊消耗,更好地满足了生产的需要。