港口机械数字化设计与关键技术研究

王伟,姚立权,赵春雨

(1.辽宁卓异装备制造股份有限公司,辽宁 营口 115004;2.辽宁绿港科技有限公司,辽宁 沈阳 110000)

港口机械数字化设计是数字化港口建设的重要内容,对推动港口机械的服务能力具有积极的作用。而港口机械制造企业,为满足数字化港口的需求,可通过港口机械数字化设计,提高机械的生产能力与管理能力。基于此,本文结合实际情况,研究分析港口机械数字化设计与关键技术,并主要以桥式抓斗卸船机为对象,实现数字化设计,详细内容如下。

1 数字化设计技术研究

(1)数字化设计的概念。传统的设计方式在当前港口机械的设计中存在力不从心的情况,对港口机械的精密化、智能化发展适应性不佳,再加上信息技术的发展与进步,使得数字化技术成为港口机械设计的基础。数字化设计可分为设计部分和数字化部分。其中,设计是结合某种目的,实施具有创造性的工作,而数字化则是借助数字描述信息,是在二进制基础上完成的。二者的结合,可以实现产品的生产。数字化设计包含了参数化建模、有限元分析和设计优化等内容。数字化设计不仅可用于港口机械设计,还能有效的用于其他产品制造。运用数字化设计可以更为满足用户的需求,并顺利降低设计成本,保障制造企业获取更大的收益。

(2)数字化设计的国内外研究现状。随着行业竞争逐渐激烈,为确保产品的质量,设计人员加强了对数字化设计的研究。国外研究者对数字化设计的起步较早,成果也更多。美国研究人员提出了一种基于内容的搜索技术。韩国首尔国立大学的研究者,提出了采用2 步相似的B-REP 的文件对比分析,可有效的提高相似零件的查找效率。国外研究者在结构优化中,主要运用改进的遗传算法,Furuta 等改进遗传算法进行研究,并提出了一种自适应的调整方法。

国内对数字化设计的研究起步比国外较晚,但是,也取得了一定的成就,推动了国内数字化设计的发展。武汉理工大学对龙门起重机结构的数字化设计中,选用Pro/ENGINEER实施三维造型和仿真模拟,再选Pro/TOOLKIT、APDL 二次开发语言,于VC++2008 环境下,实现了更好的设计。南京理工大学的研究者构建了压铸模数字化设计系统,达到优化设计,减少成本,提高质量的目的。西南交通大学的研究者,对桥梁支座的数字化设计研究中,构建了典型支座参数化样机,保障了支座的设计效果,并为设计人员减少了重复工作。

2 港口机械数字化设计

现结合港口的机械产品中的桥式抓斗卸船机为例,对它进行港口机械数字化设计,详细内容分析如下。

(1)金属结构的参数化建模。桥式抓斗卸船机是重要的港口机械类型,其主要负责装卸工作,它的结构复杂,由主梁、门架系统和拉杆系统几个部分组成。在具体的参数建模中,为保障建模效果,可选用UG、UG 二次开发工具和Visual Studio2010 等。具体的参数化建模中,选用UG实现对卸船机的参数化三维实体模型构建,再选择Visual Studio2010 对相关程序进行编写,实现对参数化模型的构建。在三维实体模型的基础上,运用有限元动静态分析,实现卸船机的金属结构数字化设计。

具体的建模中,需要注意建模顺序的控制。从主梁开始参数化设计,并构建三维模型,在此基础上,依次进行梯形门架、小门架、拉杆等的参数化设计。注意模型建立时,应先构建三维模型,选用VS210 进行相应应用程序框架创建,编写程序等工作,从而实现参数化模型设计。

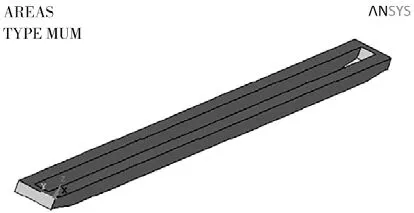

(2)金属结构的有限元动静态分析。在参数化模型的基础上,进一步构建有限元模型。有限元模型选用ANSYS 软件。如图1 所示,为主梁结构的有限元模型。

图1 主梁的有限元模型

针对上述主梁有限元模型,对具体的参数进行描述,其中梁高H 为1900mm,翼缘板宽度W1200mm,两腹板间宽度B为1128mm,翼缘板厚度t 为14mm,腹板厚度s 为12mm,梁的长度L84800mm,双梁间距D 为2000mm。在ANSYS 软件的支持下,可实现几何模型与有限元模型的建立。

有限元模型建立完成后,则实施动静态分析,对卸船机结构强度和挠度展开静态分析,再使用动态分析对谐响应等进行分析。之后对卸船机的荷载、荷载组合进行分析。以荷载组合情况为例,如下公式为荷载组合I、II、III 的荷载组合情况。

结合实际情况对荷载及荷载组合进行计算。具体的工况主要包括:(1)移动荷载作用于大梁端,结合自重、起升载荷,小车运行机构与大车机构的制动,忽略风荷载。(2)移动荷载作用于前拉杆与前大梁连接位置,考虑自重,考虑机构制动,忽略风荷载。(3)移动荷载作用于前大梁中,考虑自重,考虑制动,忽略风荷载。在上述3 种情况下,分别对风荷载进行考虑,实现6 种工况的研究。

有限元静态分析时,主要包括静力学强度与挠度2 个指标。其中静力学强度的计算中,计算准则是α ≤[α]=α1/n,其中,α 描述危险点用力,α1为屈服极限,n 为安全系数,[α]描述许用应力。而对于挠度的计算,则f ≤[f],其中f 为静挠度,[f]描述许用挠度。上述分析属于模态分析,进行模态分析,可避免结构共振。还可以了解动力载荷的响应。

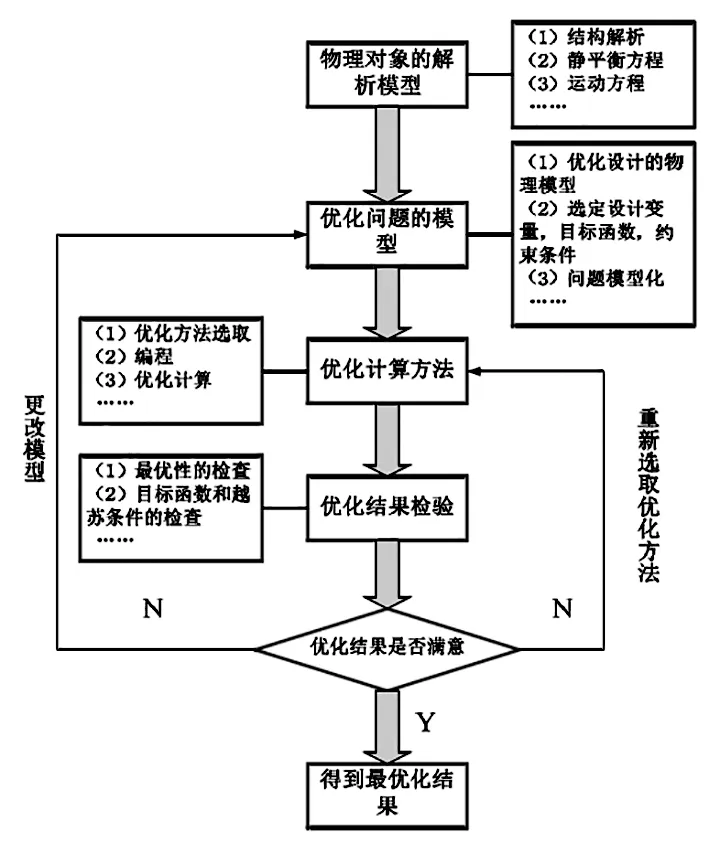

(3)金属结构的优化设计。为进一步实现对港口机械数字化设计,需要在上述模型分析结果的基础上,需要对金属结构进行优化设计。确保前后大梁在危险工况下,应力能小于许用应力,从而保障结构安全。在金属结构优化设计中,可遵循如下步骤:①确认优化目标。在对金属结构的优化中,将质量、体积、动力学性能等作为优化目标。实现对结构解析,结合静平衡方程和运动方程等进行描述。②建立优化设计目标模型。数学模型包括3 大内容,主要包含函数、设计变量和约束条件。对于复杂的实际问题,无法直接使用数学模型完全描述,则可通过对问题的简化,确保问题可用数学模型描述出来。③优化方法的选择。可供选择的优化方法包括一维、多维的优化方法、多目标的优化方法、遗传算法等,合理对这些优化方法进行选择,保障金属结构的优化效果。需要注意,优化方法应该与实际相结合,确保优化水平。④获取最优结果。结合优化方法,计算得出最终结果,再对结果进行判断,明确其是否符合需求,如果不符合,则需要再次进行优化,或选择其他优化方法。如图2 所示,为优化设计的基本流程图。

借助数字化设计,可实现对港口机械的制造与生产,确保机械在危险工况下仍旧保持良好的工作状态,并根据金属结构的优化,确保港口机械的强度、刚度和稳定性,实现优化设计,并且可以减少原有的材料消耗情况,降低港口机械的成本。

3 港口机械数字化设计的关键技术

结合港口机械数字化的基本情况,对数字化设计中的关键技术进行简单阐述,详细内容如下。

(1)UG 二次开发平台。它是实现卸船机金属结构参数模型的基础。其中UG 属前沿高端软件平台,已经广泛用于航天航空、家电、船舶等领域。它将CAD、CAM 和CAE 融合到一起,实现一体化,满足参数模型构建的需求。而UG 二次开发模块,则具备专用的二次开发语言,简单易于操作。

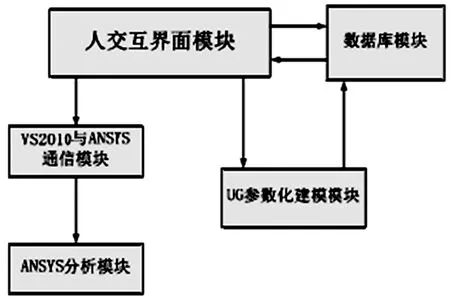

(2)ANSYS 有限元建模。主要是借助ANSYS 软件实现有限元建模,其具体的系统结构如图3 所示。

图2 优化流程图

图3 有限元模型的通信模块

在实现ANSYS 软件建模中,所使用的语言为APDL,是ANSYS 软件自带的设计语言,不仅满足建模需求,还可为优化设计奠定基础。其中APDL 的功能包括:参数、数组参数、流程控制、访问ANSYS 数据库数据和宏文件等。

(3)模态分析。模态分析又可以被称之为特征值分析,是动力学分析中的基础部分。其典型的无阻尼模态分析的基本方程可用公式(1)描述。

上述方程中,[K]描述刚度矩阵;{Φi}为特征矢量;ωi为特征值,[M]为离散体的质量矩阵。

4 结语

本文研究港口机械数字化设计及关键技术,结合实际对数字化设计进行研究,分析概念及发展。再结合港口机械,选择卸船机作为研究对象,分析卸船机的数字化设计,对参数模型、有限元分析、金属结构优化等进行阐述,最后对具体的关键技术进行分析,实现对港口机械的数字化设计,并满足实际生产需求,优化结构,降低成本,提高生产效率。