纳米蛇纹石/SiC 颗粒微弧氧化改性柴油机铝合金活塞复合膜层摩擦学性能的影响

李晓,胡海峰

(山东交通学院,山东 威海 264200)

铝合金因其有良好的可塑性能,且比重小、导热性好,被广泛应用于机械制造、电子零部件及交通运输等领域。船用中小型柴油机及车用发动机活塞就是一个典型的应用实例,柴油机工作中,活塞在气缸内承受高温、高压燃气的冲刷,润滑油膜不易建立或者被破坏,润滑状况极差,且活塞在气缸内作上下往复运动,因其速度不稳定,使其承受较大的往复惯性力和附加载荷。在这种恶劣的工况下,不可避免的造成活塞表面腐蚀和异常磨损,其运转可靠性和使用寿命直接决定柴油机乃至船舶的可靠性。通过表面强化处理工艺对铝合金进行热处理以提高铝合金表面摩擦学性能和抗腐蚀性,成了柴油机制造和再制造的一个重要方向。

1 实验材料及实验方法

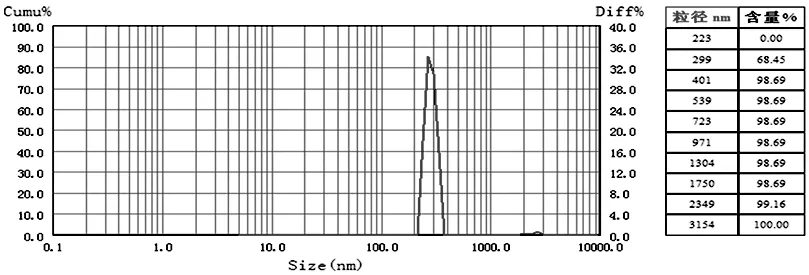

实验材料为ZL109 板材, 实验前将板材加工成40mm×10mm×10mm 的长方体试样。先后使用粗糙度等级不同的砂纸(150 目、250 目、300 目、600 目)打磨到一定的光洁度。 依次使用石油醚、无水乙醇、去离子水超声清洗以去除试样表面的油脂。蛇纹石广泛存在大自然,成本低廉。试验中使用蛇纹石矿石粉体通过球磨仪球磨后得到蛇纹石粉末。用粒度仪测量蛇纹石粒度分布如图1 所示,蛇纹石粉末颗粒粒径在160 ~225nm 之间,已达到纳米水平。

图1 纳米蛇纹石粒度分布

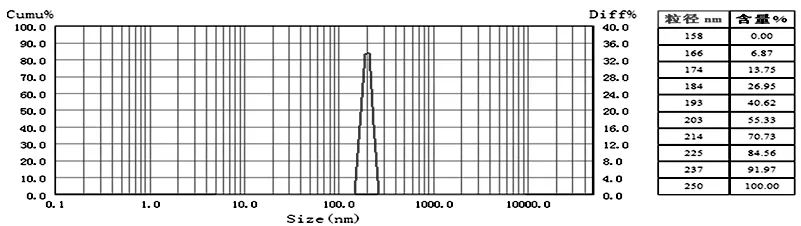

碳化硅是一种典型的多晶型由共价键连接的化合物,碳化硅具有化学性质稳定、受热后变形小、耐磨性好、硬度高等优点,但其在自然状态下很难天然形成,所以我们使用的碳化硅都是人工制备的。本试验选用国药生产的碳化硅,属于α-SiC,纯度97%以上,通过球磨仪球磨后得到碳化硅粉末,用粒度仪测量Sic 粒度分布,结果如图2 所示。碳化硅粉末颗粒粒径在263 ~397nm 之间,已达到纳米级。

图2 纳米碳化硅粒度分布

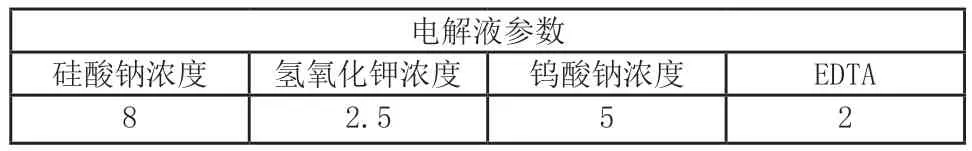

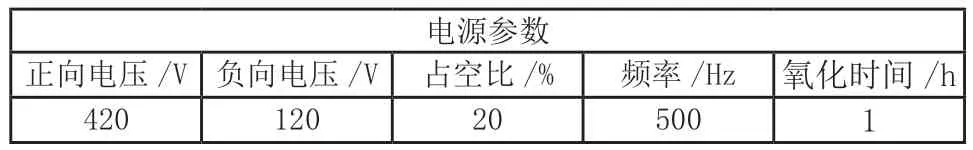

由于纳米粒子在电解液中存在沉降和团聚效应,因此,电解液中不能直接加入纳米粒子。实验中使用聚乙二醇200作为润湿分散剂,为了保证纳米粒子溶解更充分,电解液中加入十二烷基硫酸钠并充分搅拌。实验过程中,选定的电解液参数及电源参数如表1、2 所示。

表1 电解液组分 g/L

表2 电源参数

本文选定蛇纹石、Sic 添加浓度均为2g/L,蛇纹石和Sic 复配比为1:1 浓度也为2g/L 分别加入到电解液中,制备出三种纳米陶瓷膜层。使用 TT260 型涡流测厚仪和 LWHV1000 型显微硬度仪测试陶瓷膜层厚度和显微硬度,为了测量准确,每个样品取5 个点进行测试,载荷为100N,载荷作用时间为10s。通过往复式摩擦磨损实验机进行试验,该实验机能改变加载力及供油量,更好地模拟柴油机实际工作状况。实验过程中温度设定在10 ~400℃,载荷0 ~200MPa,转速12 ~1500r/min,利用LabVIEW 进行实验数据的实时采集并舍弃掉无用数据。使用金相显微镜和扫描电镜观察镀层的表面形貌进行分析陶瓷膜层摩擦学性能,并对其机理进行探究。

2 实验结果

2.1 膜层基本性能分析

通过涡流测厚仪和显微硬度仪测试添加纳米蛇纹石、Sic 粉体及蛇纹石/Sic 复合粉体的铝合金微弧氧化膜层,得出数据如表3 所示。

表3 膜层性能对比

由表3 可以看出3 种添加剂陶瓷膜中,Sic 添加剂膜厚及硬度最大,蛇纹石添加剂陶瓷膜厚及硬度最小,Sic 粉体及蛇纹石/Sic 复合粉体陶瓷膜居中。碳化硅俗称金钢砂,其硬度和机械强度都很高,而蛇纹石是层状含水镁硅酸盐矿物,硬度小。 因此,蛇纹石/Sic 复合粉体通过微弧氧化作用后陶瓷膜的膜厚和硬度介于两者之间。

2.2 摩擦系数随时间变化关系

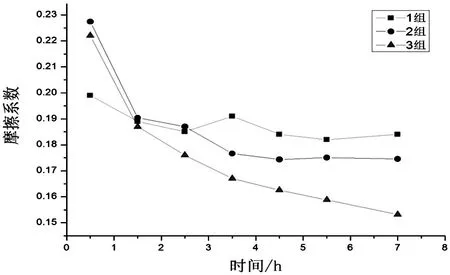

要衡量微弧氧化铝合金表面性能,就需要了解其摩擦性能的好坏,摩擦系数是摩擦学性能的一个重要指标。本文采用摩擦磨损试验得到复合陶瓷层表面摩擦系数与时间的关系。 摩擦磨损试验在油润滑条件下进行,LabVIEW 数据采集卡收集的数据通过平均1h 内的所有数据进行处理。计算3组样品的摩擦系数曲线,如图3 所示。

图3 试样摩擦系数曲线图

如图3 所示,1 组曲线为Sic 微弧氧化陶瓷层摩擦系数变化趋势图,2 组曲线为蛇纹石微弧氧化陶瓷层摩擦系数变化趋势图,3 组曲线为蛇纹石/ Sic 复合陶瓷层摩擦系数趋势图。由图看出,实验初始阶段蛇纹石陶瓷膜摩擦系数最小,其它两种陶瓷膜摩擦系数相当,摩擦实验初期曲线比较陡直即摩擦系数下降突出,随后摩擦系数不再发生变化趋于稳定。最终可以发现,纳米蛇纹石单质微弧氧化陶瓷层稳定摩擦系数小于Sic 单质微弧氧化陶瓷层,蛇纹石蛇纹石/Sic 复合陶瓷层稳定摩擦系数最小。

2.3 摩擦实验前后表面形貌对比

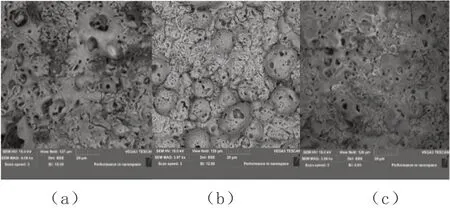

在摩擦磨损实验前后使用扫描电镜对试件表面形貌进行观测,如图4 所示,试件摩擦磨损实验前微弧氧化陶瓷膜表面形貌图。(a)为蛇纹石添加剂微弧氧化陶瓷膜,(b)为Sic 添加剂微弧氧化陶瓷膜,(c)蛇纹石/Sic 复合添加剂微弧氧化陶瓷膜。

图4 微弧氧化陶瓷层摩擦试验前的表面形貌

由图4 可以看出,纳米添加剂微弧氧化陶瓷膜表面粗糙,呈蜂窝状孔洞,孔径大小不一。这种现象可以通过微弧氧化过程来解释,微弧氧化时电解液中存在微弧放电现象,氧化物被击穿,高温下表面出现局部熔融形成孔洞,断电后冷却固化时间短,因此,在膜层表面呈现出大小不一形貌各异的凸峰和微孔。对比图(a)(b)(c)可见,3 种加粉后的试样表面形貌有相同之处,但是差异也很明显。蛇纹石陶瓷层即图(a)表面存在大量微孔及放电通道,且微孔孔径较大,Sic 陶瓷层即图(b)膜层表面存在泡状凸起和孔洞,对于加蛇纹石/ Sic 复合纳米粉后的陶瓷膜即图(c)磨层表面孔隙和泡状凸起明显减少,粗糙度有所降低。

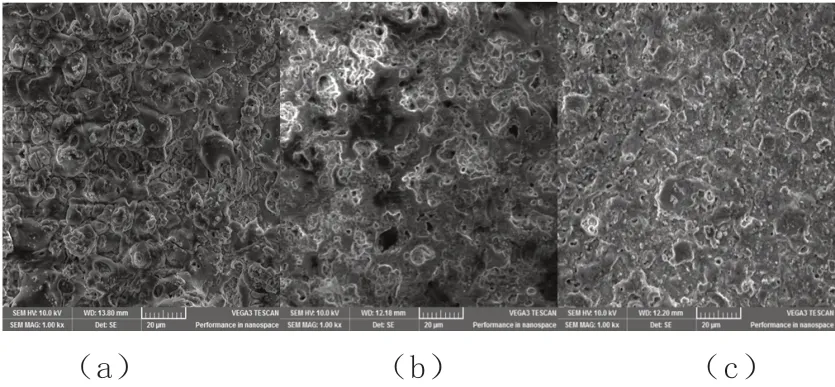

图5 微弧氧化陶瓷层摩擦试验后的表面形貌

对比图5(a)、(b)、(c)可以看出,在摩擦后,蛇纹石/ Sic 复合添加剂试样表面形貌最为光滑,孔洞数量最少,孔径最小,蛇纹石添加剂试样表面较 Sic 添加剂表面稍为光滑,这正是因为蛇纹石质地较软,在磨合过程中蛇纹石磨削可以填充表面孔隙,同时,又由于硬度高的Sic 的存在,二者联合作用对微弧氧化膜层表面起到自修复和强化功能。最终得出结论,蛇纹石/Sic 复合纳米颗粒添加剂微弧氧化陶瓷膜层具有优异的摩擦学性能。

4 结语

(1)蛇纹石/Sic 复合纳米颗粒添加剂的加入对微弧氧化陶瓷层膜厚、硬度影响不大,膜厚、硬度位于两种单质添加剂微弧氧化陶瓷层之间。

(2)蛇纹石/Sic 复合纳米颗粒添加剂微弧氧化陶瓷层在摩擦磨损实验中的稳定摩擦系数比一般单质纳米添加剂陶瓷膜层低。

(3)蛇纹石/Sic 复合陶瓷层摩擦磨损实验后陶瓷膜表面形貌更为光滑致密,粗糙度更小,说明在摩擦磨损过程中,蛇纹石和Sic 的联合作用对磨损后的表面进行了修复和强化,摩擦性能得以改善。