跟瞄系统调焦结构分析

何佳融

(吉林省计量科学研究院 吉林省计量测试仪器与技术重点实验室,吉林 长春 130103)

引 言

如何能实时地跟踪瞄准目标是激光武器实施精确打击的关键,这需要系统在捕捉到运动的目标后,根据目标的运动速度、运动方式对光学系统进行实时调焦,使目标所成的像清晰、稳定地呈现在CCD上。对被测目标进行跟踪时,如果系统处于离焦的状态,即物镜组的像方焦平面没有与目镜组的物方焦平面重合,则CCD上呈现的像是不清晰的,这会影响系统对目标进行瞄准和精确打击。此时我们会通过调节系统的调焦镜组使两焦平面重合,来获得清晰图像。由此可以看出,实时调焦、精确快速调焦是动态目标跟踪瞄准系统的技术核心。如何对远距离、高速运动的目标进行跟踪瞄准,设计快速、高精度的调焦结构,使图像系统能够实时地采集到清晰、稳定的图像是本文研究的重点。本文将设计一套对动态目标跟踪瞄准的系统,满足对远距离、高速运动的目标进行实时调焦,精确对准,并且成像清晰、稳定[1-3]。

调焦光学系统可以分为外调焦系统和内调焦系统。外调焦是通过调节目镜组和物镜组的位置来进行焦距变化的。外调焦系统优点是:调焦方便,只需调节目镜组与物镜组的间距就可以完成调焦;机械结构简单。外调焦系统缺点是:系统尺寸大;密封性差[4]。而本文采用的内调焦系统不需要改变系统的总体机械结构,只通过移动一组镜片就可以完成调焦,使整个系统的结构更精密,同时保证了系统的小型化和密封性。

1 系统概述

本文设计的是一款基于内调焦光学系统的动态跟瞄设备。通过望远机构对目标进行捕捉,并对被测目标成像后,由CCD采集图像,将被测目标的图片信息转换成电信号,通过运算电路的处理,驱动伺服电机,带动镜组移动,进行调焦。当被测物体的像方焦面恰好与CCD重合时,伺服电机停止工作,完成调焦[5]。

本文设计的动态跟瞄系统如图1所示,大致分为四个部分:前置望远系统,内调焦光机系统,图像处理系统,计算机控制系统。

图1 系统简图Fig. 1 System diagram

动态目标通过望远系统、调焦光学结构所成的像被CCD接收,由CCD将图片信息转换成电信号传输给图像处理系统。当成像效果模糊时,计算机控制系统会发出信号驱动调焦结构,通过调节镜组的移动,使系统能够在1 000 m到4 000 m内的移动目标进行实时的调焦对准,成像清晰。

2 调焦机械结构设计

2.1 调焦镜组镜筒设计

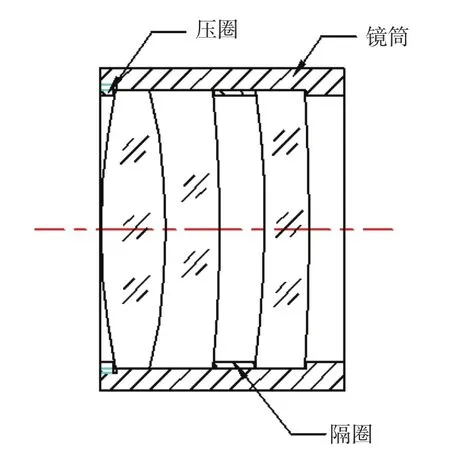

根据优化后光学系统参数可知,调焦镜组的半孔径为30 mm,通过表1确定镜片的大小,表1中D为压圈内径。

表1 压圈固定法透镜外径与通光口径的关系Tab. 1 The relation between the diameter of lens and the aperture of pressing ring mm

镜片外径为62.5 mm,设计镜筒壁厚为5 mm,镜筒二维图如图2所示。

2.2 调焦凸轮设计

在调焦光学系统中,调节各移动组之间的距离就可以使焦距发生变化。在调焦过程中,要想达到要求的焦距值,就必须应用某种机械结构满足调焦要求。本文使用调焦凸轮机械结构进行调焦,用凸轮来控制调焦组的移动量,从而使调焦精确。完成光学系统的优化设计后,需要考虑的就是通过凸轮来实现设计要求的焦距。为了使焦距精确,需要计算调焦镜组的移动量,用这个关系来加工凸轮运动的轨道,这样加工出的凸轮就可以准确控制调焦组的移动量[6-9]。

图2 镜筒结构图Fig. 2 Lens tube structure

2.2.1 凸轮曲线拟合

在对调焦光学系统进行优化的时候,需要对多个位置同时进行优化,使这些不同的位置都能达到像差的平衡。在进行凸轮曲线拟合的过程中,通过编程输出的数据用MATLAB来合成曲线,得到理想的曲线。此种方法有着明显的优点:

(1) 该方法主要是通过软件来输出数据、进行计算,减小了人工运算的工作量,简单方便;

(2) 通过光学系统中组元顶点的位置来定义移动量,避开了对主面位置的讨论;

(3) 此种方法非常快捷,可根据需要随时拟合成曲线,便于研究曲线和光学系统反应的不同种情况[10-11]。

在1 000 m到4 000 m之间,每10 m一个步长,对物距变化和镜组移动量进行采点,初步拟合一条曲线,如图3所示。

图3 物距变化与调焦镜组位置关系Fig. 3 The distance change of object and a focusing lens group location sampling

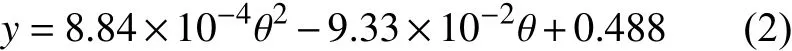

物距变化和调焦镜组位置拟合的二次方程为:

式中:x为物距;y为调焦镜组的位置。

图4中曲线a为初步采点曲线,曲线b为优化后的曲线。优化后的曲线更平滑,可以使调焦镜组运动平稳、无卡滞。由于凸轮的旋转角度为0~60°,则凸轮的转动角度和镜组的移动位置如图5所示。

图4 优化曲线Fig. 4 The profile of optimization

图5 镜组位置与凸轮转动角度关系图Fig. 5 The relationship between the position of the mirror group and the angle of rotation of the cam

凸轮转动角度和调焦镜组位置拟合的二次方程为:

式中:θ为凸轮转动角度;y为调焦镜组的位置。

2.2.2 凸轮结构设计

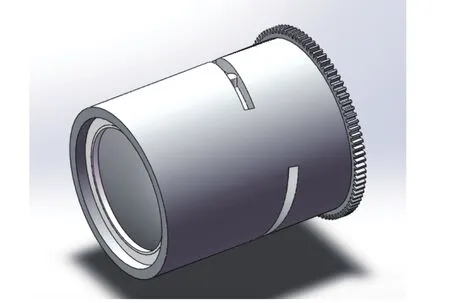

本文设计的调焦光学结构通过齿轮和凸轮相结合的方法来完成光学系统的调焦。齿轮和凸轮结合的方法综合了齿轮传动和凸轮结构的优点,齿轮传动使用性能优良,可以保证运动的稳定性,实现整周的回转;调焦凸轮通过加工出不同的凸轮槽,可完成任意种类复杂的机械运动。

齿轮传动优点在于:传动功率和速度适应范围大;传动比精准、可靠;机械效率高;传递相同的功率时,系统结构更加紧密,尺寸更小。本文设计的齿轮模数m=1,通过对镜片和镜筒尺寸的计算,确定齿轮分度圆的直径d为90 mm,α为20°,则通过以下公式:

图6 调焦系统装配图Fig. 6 Assembly drawing of focusing system

2.3 材料的选择

对某一系统进行机械设计的过程中,不但要考虑如何满足所需要的机械性能,还要对机械零件的轻量化进行分析。由于系统在实际工作中外界温度环境会产生变化,为了使镜片和机械零件不因温度变化产生形变,从而影响成像质量,所以镜片的线膨胀系数和机械固定件的线膨胀系数必须吻合。如表2所示,在选择材料的过程中,既要使其能够满足整体的机械性能,又要考虑透镜和金属零件的线膨胀系数以及性价比。调焦凸轮和镜筒选择机械性能好,材料密度小的钛合金锻件(TC4),考虑工作环境,齿轮表面需要镀防冷焊膜时需要选用不锈钢(9Cr18)。

表2 材料性能Tab. 2 Material performance

在选材过程中,光学元件与机械零件的线膨胀系数必须相吻合。当温度发生改变时,透镜镜片和机械零件之间就会出现间隙。如果在设计的过程中预留的间隙小于实际温度间隙,在使用过程中温度的改变会使透镜镜片和机械零件之间出现应力,从而使透镜镜片出现形变,甚至破裂,使成像质量降低。所以,如果系统的实际应用环境温度变化较大,在设计的时候应考虑温度间隙,计算式为

式中:D为内工作件的直径;为内工作件的线膨胀系数;为外工作件的线膨胀系数;T1为最低温度;T2为检验时的温度。

在对整个系统进行结构设计时,不仅要遵循温度间隙公式,还要将机械零件加工误差考虑进去。

3 像质评价与精度分析

3.1 像质评价

光学系统像质评定的基准有:能量集中程度、低对比分辨力和OTF值。这个标准并不适用所有情况,必须由采集到的特征信号确定。MTF可以表示目标位于不同频率的分辨效果,全面表征像质。在MTF图中,低频部分、中频部分、高频部分分别体现的是物体轮廓、层次和细节的传递效果,综合来看,MTF可以准确、客观、全面地评价光学系统的像质。但是,MTF由于其计算量大,在优化初期通常选用几何像差,设计完成后再用MTF来评价。如表3为整组移动调焦的MTF值[12-13]。

表3 镜组调焦过程 MTF 值Tab. 3 The MTF value of mirror group in focusing process

在整个过程中能够保证系统的MTF值在0.6以上,系统会有很好的成像质量,达到了技术要求。

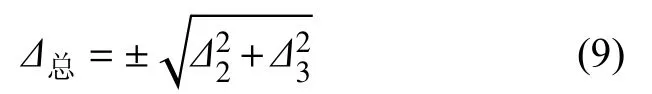

3.2 误差合成

影响调焦精度的因素有:透镜放置误差、齿轮传递误差和曲线加工误差三个方面。齿轮传递误差Δ2由两部分组成,大致分为齿轮误差和安装误差。由于本文设计的凸轮曲线采用数控加工方法,曲线为平滑曲线,且有三组相同的曲线同时控制位置,可起到误差均化的作用。由此引入的凸轮曲线加工误差Δ3可控制在1 μm以内。

由于在齿轮传递过程中和凸轮曲线的加工过程中都会存在一定的误差,因此需要对两种误差进行合成:Δ2=0.487 μm,Δ3=1 μm,所以

计算Δ总为±1.1 μm。则系统精度为±1.1 μm,满足系统要求。

4 结 论

本文对调焦系统进行了设计,并选取了调焦凸轮作为调焦机械结构。该光学系统与望远系统、调焦系统和图像处理系统组合在一起,实现对长距离高速运动的目标进行捕捉、跟踪和成像功能。调焦系统设计过程中,全面理解其工作原理和技术指标,利用光学自动设计软件Zemax中的MTF值对该系统结构参数进行优化与验证,像差基本达到平衡,成像图像清晰,可满足实际应用要求。利用误差理论对伺服电机带动调焦凸轮的结构进行误差分析,调节精度为±1.1 μm。