纺织智能制造标准体系架构研究与实现

周亚勤, 汪俊亮, 鲍劲松, 张 洁

(东华大学 机械工程学院, 上海 201620)

《中国制造2025》提出用3个10 a实现由制造业大国向制造业强国转变的战略目标,我国是世界上规模最大的纺织品服装生产国、消费国和出口国,因此,纺织工业具有先期迈进世界纺织强国阵营的基础和优势。

工业和信息化部发布的《纺织工业发展规划(2016—2020年)》中明确提出:发展高效、低能耗、柔性化、自动化、数字化、智能化纺织装备,纺织专用应用软件系统,形成纺织各专业领域智能制造系统化解决方案。由于缺乏行业性的纺织智能制造标准规范,企业在跨系统、跨平台集成应用时面临复杂的技术难题,有的甚至需要推倒重来。例如:物联网行业应用标准缺失,导致纺织设备不能兼容;企业内部一些信息系统也因缺失统一标准导致集成困难。

纺织智能制造标准的制定可加速纺织智能制造的快速发展。本文依据《国家智能制造标准体系建设指南(2015年版)》[1],围绕纺织智能制造标准核心问题,从纺织智能制造装备、生产执行、流通管理等环节的智能化,研究提出系统性、先进性和可操作性的纺织智能制造标准体系架构,为智能制造标准有序制定,提高纺织装备的智能制造水平和质量稳定性提供参考。

1 纺织智能制造标准发展现状

随着移动互联网、物联网、云计算和大数据等新信息技术的发展,纺织企业的制造模式和技术架构面临着深刻变革[2]。智能制造是与信息技术、工业技术以及管理技术都相关的系统技术,由此形成的智能制造系统是一个巨大复杂的系统,而标准化则是推动纺织智能制造科技发展与实施的强有力的工具[3-4]。

纺织智能制造系统的建设必须率先开展标准化建设。标准化是实现智能制造的基础,标准先行是信息化的基础和前提。经过数十年的发展,纺织生产过程已经基本实现了自动化、大部分纺织企业部署了企业资源计划(ERP)、生产执行系统(MES)、计算机辅助工艺规程设计(CAPP)、供应链关系管理(SCM)等信息系统。由于缺乏统一的规划标准,这些智能设备和信息系统的应用效果并不理想。

自从国家工业和信息化部、国家标准化管理委员会共同组织制定了《国家智能制造标准体系建设指南(2015年版)》后,许多学者在智能制造标准领域展开研究:孙楠等[5]研究船舶智能制造技术发展趋势,并提出了标准体系框架分析;梁勇[6]对航空智能制造标准体系进行了设计方法的研究;麦绿波等[7]对通用智能制造标准体系构建提出建议;侯曦等[8]对针织面料生产智能制造进行研究,给出针织面料生产智能制造通用信息模型标准和验证平台;张洁等[9]研究大数据驱动下的纺织智能制造平台架构。

目前,国家还没有相关的纺织智能制造标准发布,但工信部近两年来加快了对纺织智能制造标准的规划和建设:浙江理工大学开始展开对针织装备间互联互通及互操作标准的研究[10];无锡物联网产业研究所开展纺织智能制造综合标准化研究;2017年,本文作者所在项目组和福建百凯公司展开高端针织面料生产智能管控通用信息模型标准研究;天津工业大学展开经编织造数字化车间通用模型标准研究;杭州开源电脑技术有限公司开启染整智能设备与制造系统间互联互通及互操作标准研究。还有高校、研究所和企业开始展开对针织织造、染整生产过程的智能制造标准展开相关研究,而纺织生产过程复杂,需要综合分析纺纱、机织、针织和染整等纺织生产工序智能制造需求,总体构建纺织智能制造标准体系架构,为纺织生产智能制造标准的发展提供参考。

2 纺织智能制造标准体系架构

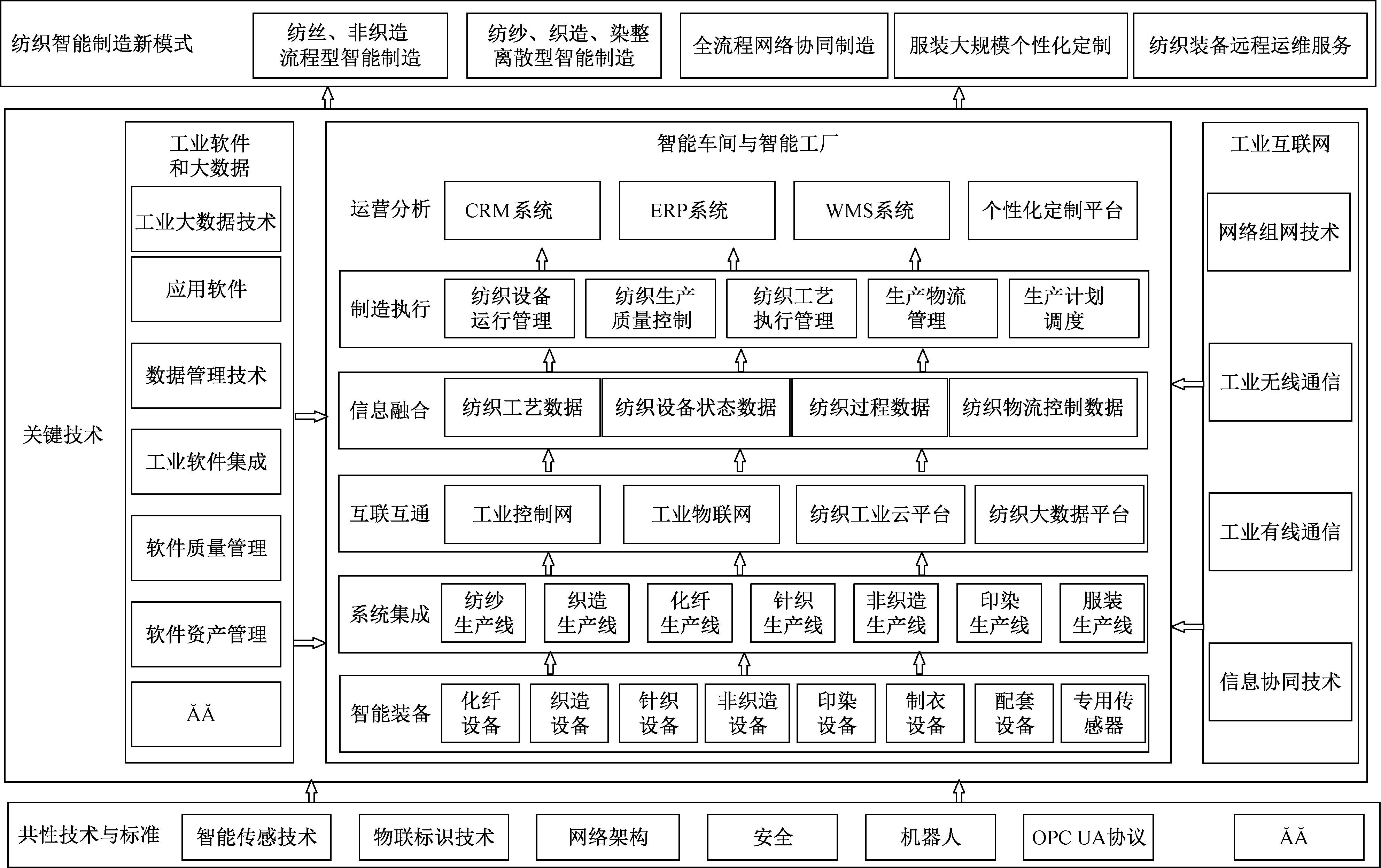

在深入分析纺织智能制造共性技术和标准化需求的基础上,综合研究纺织智能制造系统架构各维度逻辑关系,需依据智能制造标准体系结构,构建纺织智能制造的综合标准体系结构,如图1所示。纺织智能制造标准体系结构主要包括:共性技术与标准、关键技术标准、纺织智能制造新模式标准和纺织智能制造工厂架构。在共性技术与标准、工业软件、大数据和工业互联网基础上,实现纺织制造过程的智能装备、系统集成、互联互通、信息融合、制造执行和运营分析,实现纺织智能生产,促进纺织智能制造新模式。

2.1 共性技术与标准

纺织智能制造标准体系中,共性技术与标准主要包括智能传感技术、物联标识技术、网络架构技术、安全、机器人和OPC UA协议等。

图1 纺织智能制造标准体系结构图Fig.1 Textile intelligent manufacturing standard architecture diagram

在新型纺织机械中,有很多类型的传感器对改善纺织生产发挥了极大的作用,如光电传感器、电磁传感器、温度传感器、压力传感器、图像传感器及各种工艺参数传感器等,已广泛应用于各种新型纺织机械,如异纤检测,并条机和梳棉机等的棉条均匀度检测,棉网均匀度检测,纺丝机、细纱机、整经机、织机的断纱自停检测,织机、纱线卷取机、络筒机等纱线张力检测,印染设备中在线色差检测等。

随着纺织装备向着数字化、智能化、多功能化发展,掌握纺织装备中各种信息检测的需求,研究纺织装备专用新型传感器的检测原理和方法,以及适合纺织生产的物联标识技术和标准,实现纺织机械装备动态运行状态的有效监测是实现纺织智能制造的基础。

共性技术与标准中,需要抽取纺织业物联的要求,研究物联标识技术,形成纺织物联标识标准,为实现纺织制造过程中的物联和数据采集打下基础。网络架构、安全、机器人和OPC UA协议等可采用已经发布的相关标准。

2.2 关键技术标准

关键技术标准主要包括3部分:工业软件与大数据、智能车间与智能工厂以及工业互联网。

工业软件与大数据标准中,需要研究与纺织相关的工业大数据处理技术标准和与纺织产品相关的应用软件标准,其他如数据管理技术、工业软件集成、软件质量管理和软件资产管理等可参照国家智能制造标准体系中的相关标准。

分析纺织生产过程,可将智能车间与智能工厂标准建设分为6个方面:智能装备、系统集成、互联互通、信息融合、制造执行和运营分析。

智能设备包括纺织生产中的化纤设备、织造设备、针织设备、非织造设备、印染设备、制衣设备、配套设备、专用传感器等,需要根据相关行业特点,制定各种智能设备的相关标准。

系统集成中需要制定各生产线标准,并针对各生产线进行分析,制定产品与设备集成、设备到设备集成、设备与系统集成等纺织行业的共性标准。

互联互通需要抽取纺织行业的共性技术,制定纺织工业控制网、工业物联网、纺织工业云平台和纺织大数据平台等标准。

信息融合标准主要需要制定纺织工艺数据、纺织设备状态数据、纺织过程数据和纺织物流控制数据等信息融合标准。

制造执行标准主要包括纺织设备运行管理、纺织生产质量控制、纺织工艺执行管理、生产物流管理和生产计划调度等关键技术和标准。

运营分析主要包括客户关系管理系统(CRM)、ERP、仓库管理系统(WMS)和个性化定制平台等。

工业互联网主要包括网络组网技术、工业无线通信、工业有线通信和信息协同技术等标准。

2.3 纺织智能制造新模式

纺织智能制造新模式主要包括纺丝、非织造流程型智能制造、纺纱、织造、染整离散型智能制造、全流程网络协同制造、服装大规模个性化定制和纺织装备远程运维服务等。

2.4 纺织智能制造工厂架构

在纺织智能制造标准体系结构中,智能工厂的架构是关键。需要以系统化管理思想,研究纺织各行业智能制造工厂通用技术要求,建立纺织智能制造工厂架构参考模型。图1中智能车间与智能工厂架构,主要考虑纺织产品生命全周期,从纺织工厂资源要素、系统集成、互联互通、信息融合、制造执行和运营分析等方面建立系统集成和设备状态模型,信息融合通用模型、生产执行系统的共性功能模型等,实现纺织企业的生产决策、设备监测、质量管控和全流程追溯、智能物流与仓储管理等功能。使纺织智能工厂实现自动化、集成化、网络化、数字化和智能化生产。

2.4.1资源要素和系统集成

在纺织智能制造工厂中,资源包括纺纱设备、化纤设备、织造设备、针织设备、非织造设备、印染设备、制衣设备、传感器、机器人设备、物流设备和质检设备等多种资源,需要制定这些设备的互联接口,建立相应的标准,为数据驱动设备和互联互通打下基础。

系统集成主要针对智能工厂的纺纱生产线、化纤生产线、织造生产线、针织生产线、非织造生产线、印染生产线和服装生产线,实现设备互联,并进行数据采集,建立设备状态模型,实现设备状态感知,以及产品与设备、机器到机器、设备与系统的集成。

2.4.2互联互通与信息融合

基于智能工厂资源要素和系统集成,通过工业控制网和工业物联网实现智能工厂的互联互通,进而实现设备和企业间的即时通信和数据交互。构建纺织工业云平台和纺织大数据平台,建立智能工厂系统状态模型,实现系统的实时监控。

在互联互通和纺织大数据平台基础上,实时监控获取纺织工艺数据、纺织设备状态数据、纺织过程数据和纺织物流控制数据等,进而可控制设备,对数据进行融合,建立信息模型,从而实现对系统的智能分析。

2.4.3智能执行与运营分析

在互联互通和信息融合的基础上,可实现纺织智能工厂的智能制造执行和运营分析。

利用纺织设备状态数据,可实现设备的实时状态监测和异常侦测,从而实现纺织设备的运行管理。

通过纺织工艺数据、纺织过程数据和信息模型,可实现纺织生产各工序的质量分析与工艺优化,实现工艺执行管理和纺织生产质量控制。

利用纺织物流控制数据和纺织过程数据,应用智能算法,可进行纺织生产全流程计划与调度,从而实现智能工厂生产物流管理和生产计划调度。

借助智能工厂的ERP系统、CRM系统、WMS系统、纺织大数据分析和个性化定制平台,实现企业的系统管理、数据可视化、知识创新和科学决策,以及企业的智能运营分析和智能化运营,在纺织智能制造新模式中进行智能制造应用示范。

3 高端针织面料智能制造标准案例

上海嘉麟杰纺织品有限公司主要从事绒类、纬编羊毛面料和运动型面料等高端针织面料的开发与生产,企业已经引入数字化染色设备、EPR、MES等信息系统,但与先进高端针织面料生产国家相比,在设备、技术和管理方面都存在一定的差距。

高端针织生产过程中织造断纱率高,染色缸差大,回修量大,生产中的吨织物耗水量和污水量大,能耗高,急需面料生产全流程智能管控标准。本文通过研究分析上海嘉麟杰高端针织面料生产织造过程、染整过程的设计、工艺、制造和设备的智能管控标准,建立本细分行业智能管控标准。通过智能管控标准的制定和实施,可降低高端针织企业的生产成本,提升生产过程的管控能力。

3.1 针织生产全流程共性技术和标准

在高端针织生产全流程中,共性技术和标准包括大圆机和经编织机的断纱自停,纱线的张力在线检测、色差检测等涉及的纺织传感器技术和物联标识技术标准。

3.2 针织制造关键技术

高端针织智能制造关键技术包括:工业互联网技术,实现针织生产过程整经设备、经编机、大圆机、染色设备等和智能管控系统的互联互通;工业软件和大数据技术,实现针织制造过程的智能制造执行软件如ERP、MES、中控系统等互通,大数据存储分析技术实现织造、染整流程的实时数据采集存储和分析,对运营过程进行智能决策;智能车间包括针织设备、印染设备和专用传感器设备、设备与系统的互联互通和集成。

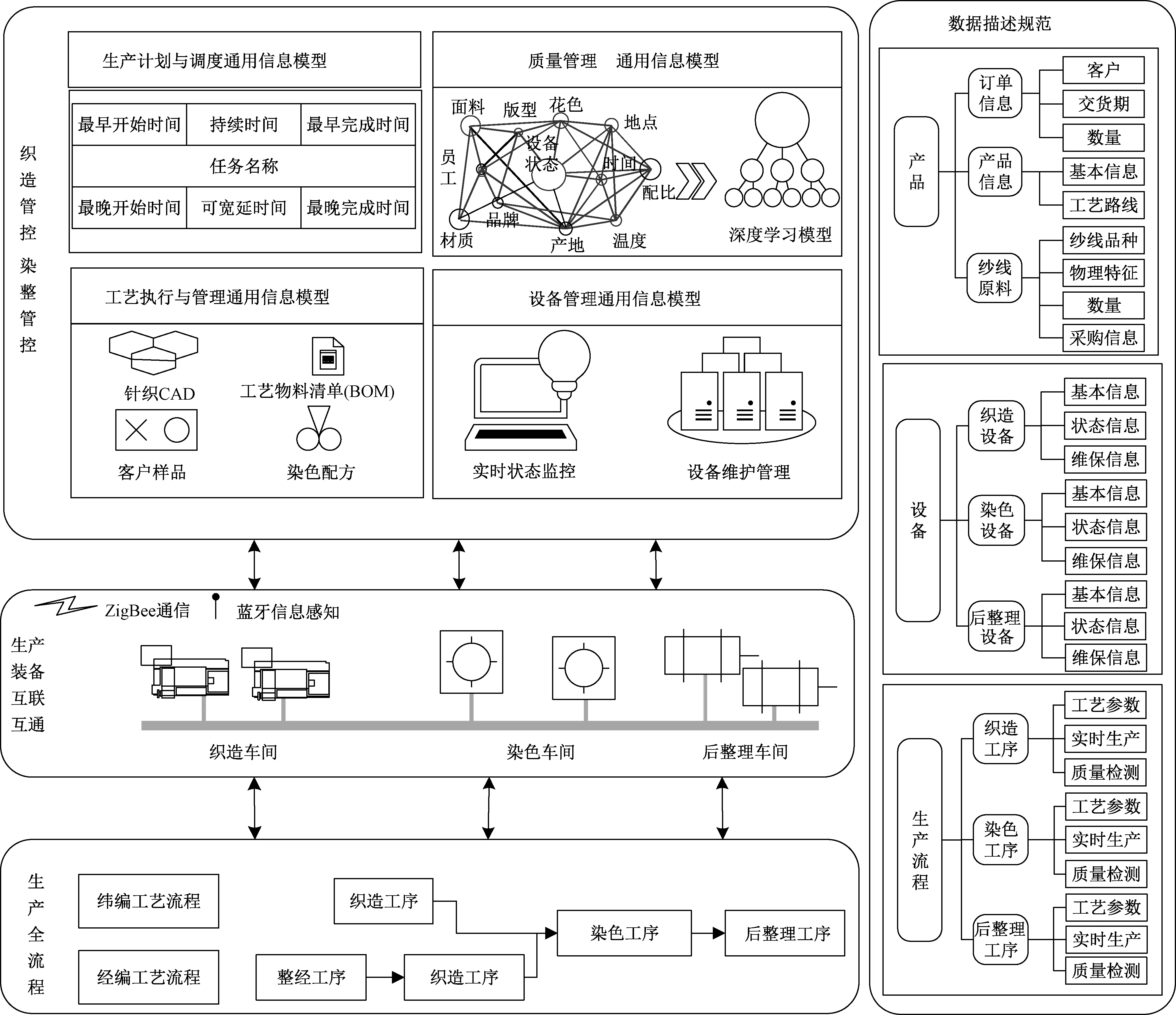

图2 针织生产智能管控标准架构Fig.2 Architecture of information model standard

3.3 针织制造智能管控标准

以针织智能制造标准体系中的关键智能车间运营为例,构建具有4层次的针织制造智能管控标准架构,如图2所示。

1)针织面料生产全流程规范。经编工艺流程包括:整经工艺、织造工序、染色工艺和后整理工艺。纬编工艺流程包括:织造工序、染色工序和后整理工序。

2)网络构架。针织面料生产车间的网络构架分成厂级网络、主干控制网以及设备组控制网为基础的3层网络结构,可实现设备数据通过网络与企业级数据中心的对接。中央监控中心、设备组监控中心、织造车间和染整车间设备的物理接口应采用RJ45标准,符合GB/T 15157.7—2002《频率低于3 MHz的印制板连接器 第7部分:有质量评定的具有通用插合特性的8位固定和自由连接器详细规范》的规定。全流程织造车间、染色车间和后整理车间对应的底层智能设备通过ZigBee通信和蓝牙信息感知等通信,实现车间设备间的互联互通。

3)数据结构。规范的生产全流程数据描述,是支撑高端针织面料生产智能管控的基础。分析针织面料生产全流程涉及的数据,梳理形成产品信息数据、设备信息数据和生产流程包含的各工序数据结构,建立针织制造全流程多维数据结构描述模型(见图2)。

4)在网络架构和数据结构分析的基础上,分别针对高端针织面料生产织造流程、染整流程研制典型管控标准,包括对织造、染整流程中涉及的车间生产计划与调度、工艺执行与管理、质量管理和设备管理过程进行规范。

针织面料生产过程中涉及到3个典型的应用场景:设备的实时监控和异常侦测,染色质量分析与工艺优化和生产全流程计划与调度,构造3个典型应用场景的智能管控标准。

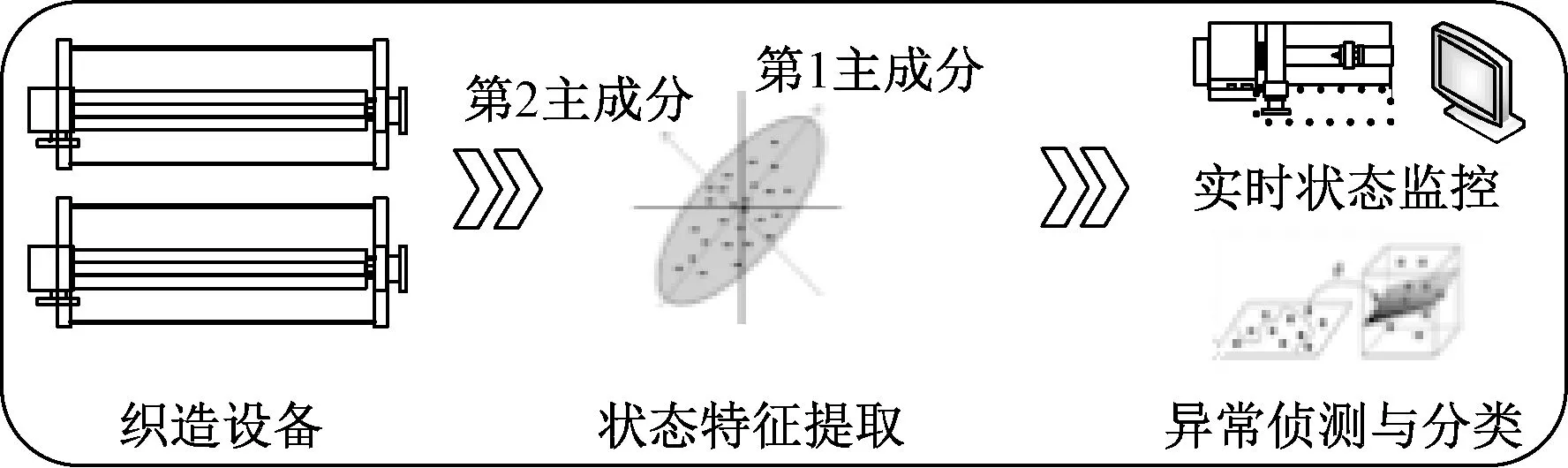

设备的实时监控和异常侦测应用场景流程如图3 所示。以针织面料生产设备数据描述和设备互联互通标准为基础,对针织织造设备状态特征进行提取,构建设备状态监控与异常侦测信息模型,进行数据筛选、过滤、降噪、去重、异常点处理、归一化等,并对数据进行分类存储,利用数据分析方法如神经网络、支持向量机、决策树等,实现实时状态监控和异常侦测与分类。

图3 设备实时监控与异常侦测Fig.3 Real-time monitoring and detecting of equipment

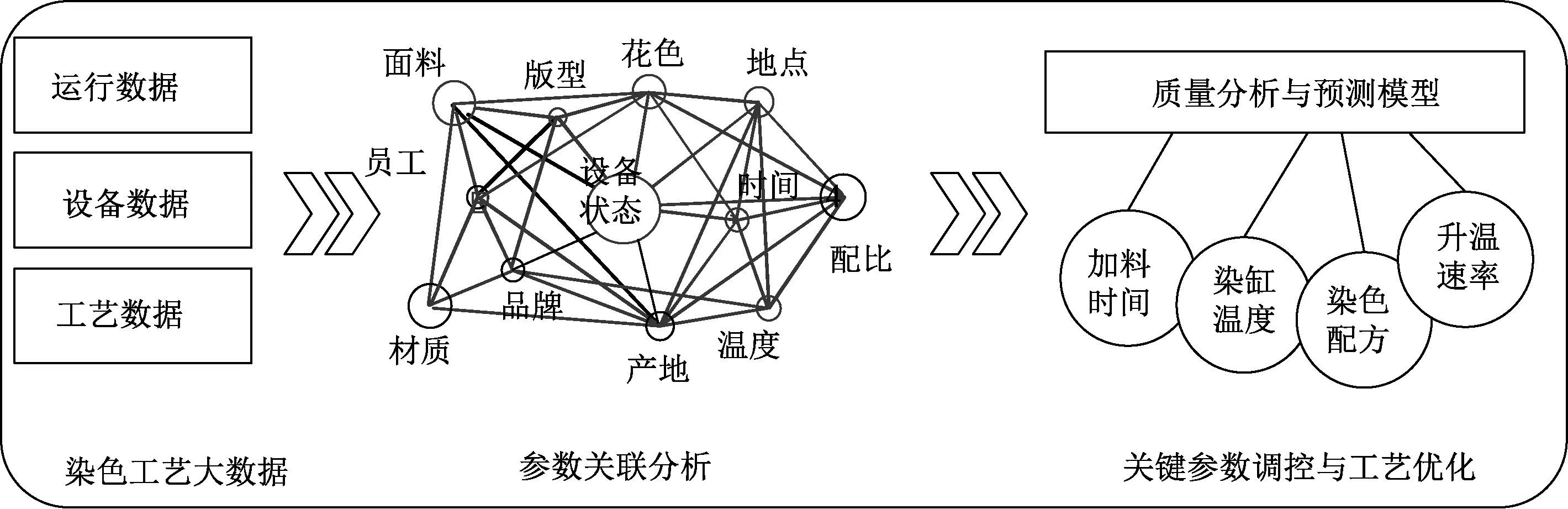

染色质量分析与工艺优化应用场景流程如图4所示。基于染色工艺大数据,包括运行、设备和工艺数据,利用参数关联分析方法,构建染色质量分析与预测模型,分析染机加料时间,升降温速率是否合理,并对加料时间和升降温速率等工艺参数进行优化。

图4 染色质量分析与工艺优化Fig.4 Dyeing quality analysis and process optimization

生产全流程计划与调度应用场景流程如图5所示。基于产品生产过程订单数据、计划数据和设备运行数据,对生产计划部门制定的生产计划调度方案进行对比分析,考虑产品交货期,进行重调度的决策,输出需要调整加工起始时间的工序。

图5 生产全流程计划与调度Fig.5 Production process planning and scheduling

4 结束语

本文对纺织智能制造标准架构规范进行研究,给出了纺织智能制造共性技术与标准发展目标规划,分析了纺织智能制造标准体系架构图,提出关键智能工厂架构,包括纺织全生命周期的资源要素、系统集成、互联互通、信息融合、制造执行和运营分析,对进一步具体研究纺织智能制造标准给出了方向性参考。同时以高端针织面料智能制造为例,提出针织生产智能管控标准架构,对纺织工业各企业建立智能工厂具有很好的参考作用。