斜向U型箍限制混凝土保护层剥离的试验研究

林煊誉,付 兵,刘 锋

(广东工业大学土木与交通工程学院广州510006)

1 研究背景

将树脂基纤维增强复合材料(简称“复材”)以片材的形式外贴于钢筋混凝土梁底部(形成“复材加固钢筋混凝土梁”),是提升其受弯承载能力(即“受弯加固”)的主流技术之一。复材加固钢筋混凝土梁的极限承载能力通常由中部剥离破坏或者混凝土保护层剥离破坏控制[1-3]。混凝土保护层剥离以复材底板端部附近的弯剪裂缝形式进行起裂,随后,一条关键水平裂缝出现在复材底板端部附近、受拉纵筋高度,并沿受拉纵筋发展,最终导致复材底板连同混凝土保护层从梁体剥离下来[4,5]。相比于中部剥离破坏,混凝土保护层剥离的破坏过程脆性更为明显,有时甚至在钢筋屈服之前发生,因此,美国规范ACI 440.2R-08 和我国《纤维增强复合材料工程应用技术标准》均认为是必须避免产生的破坏模态,需要采取适当的措施加以限制[6,7]。较为常见的锚固措施包括金属螺栓[8]和复材U型箍[9-17]。相比于金属螺栓,复材U 型箍施工更为便捷,耐久性能更优越,因此,更受工程人员的青睐。目前,纤维垂直于梁轴线的竖向复材U 型箍研究和应用较为广泛,而纤维非90°倾斜于梁轴线的斜向复材U型箍的研究较少。Smith 和Teng[9]完成了一系列端部采用竖向U 形箍锚固的FRP 板加固梁试验,该试验的变量为U 形箍的宽度和位置。试验表明当梁底面粘贴同样长度的FRP 板时,与不设U 形箍过早发生混凝土保护层剥离破坏的梁相比,增设竖向U 形箍对提升梁的承载能力作用不明显。Khan 和Ayub[11]研究了100~200 mm 高度的U 形箍的加固效果,并且发现U形箍的加固效果与高度无关。除Fu B 等人[12-14],还有少数其他学者研究了斜向U 型箍对复材剥离的影响。例如,美国学者Lee 和Lopez[15]完成了一系列复材-混凝土搭接接头单剪试验,其中3 个配置了斜向U 型箍。他们发现,斜向U 型箍在提升复材-混凝土剥离强度方面明显优于竖向U 型箍,最高提升剥离强度高达118%。Tajaddini 等人[17]研究复材加固钢筋混凝土连续梁时,采用端部斜向U 型箍限制或延缓剥离破坏,从而显著提升了加固梁的弯矩重分布能力。然而,这些研究没有将斜向U 型箍限制混凝土保护层剥离破坏作为主要研究目的,更没有澄清斜向U 型箍与复材底板之间的传力机理。

通过一系列梁的试验,本文研究斜向U 型箍限制混凝土保护层的效果,试图澄清配置斜向U 型箍的加固梁的破坏机理,并未后续建立相关设计方法提供试验验证数据。

2 试验方案

2.1 试件设计

该试验由3 条钢筋混凝土梁组成,设计没有配置斜向U 型箍的控制梁发生混凝土保护层剥离破坏。试件具有相同的尺寸和配筋(见图1),配筋情况为:在受拉区和受压区分别配置2 根φ10 mm Ⅲ级钢筋;为了防止该梁发生受剪破坏,沿着全梁按间距100 mm 布置18 根φ8 mm Ⅰ级箍筋。复材底板和U 型箍均由2 层纤维布(各层的名义厚度为0.333 mm)湿粘法成型。其中,复材底板长为1 100 mm,宽为100 mm。

该系列试验的变量为复材U 型箍的宽度。控制试件(试件CB)只用复材底板进行加固,两端并没有配置U 形箍,而其他2 根梁附加宽度为50 mm 或75 mm的45°U 型箍来延缓/限制混凝土保护层剥离破坏(见图1),分别为I1L2W50 和I1L2W75。

图1 梁的几何尺寸Fig.1 Geometries of Test Beams

2.2 试件准备

试件由同一批商品混凝土浇筑而成,在养护28 d后,用气动凿毛器对拟粘贴复材的混凝土表面进行处理。表面处理时,采用管接自来水对处理表面进行湿润,从而防止灰尘对实验室的污染。在贴布之前,利用高压空气清理贴布区域的灰尘,然后采用湿粘法将碳纤维布逐层粘贴于指定区域。将湿粘的纤维布在相对干燥的环境下进行养护7 d 以上,再对试件进行加载。

2.3 材料性质

混凝土强度通过150 mm×150 mm×150 mm 的立方体抗压强度试验获得。所用立方体试件与试验梁由同一批商品混凝土浇筑而成,且在相同的环境下进行养护。28 d 立方体抗压强度24.4 MPa。φ8 mm 的Ⅰ级钢筋的屈服强度和弹性模量分别为267 MPa 和194 GPa,φ10 mm 的Ⅲ级钢筋的屈服强度和弹性模量分别为420 MPa 和195 GPa。碳纤维布的极限抗拉强度和弹性模量分别为3 920 MPa 和237 GPa。

2.4 试件量测

试件四点受弯,两个加载点处分别配置液压千斤顶进行加载。在跨中位置、加载点位置以及支座位置总共布置5 个位移计,用于测量试验梁的挠度变化。在试件的跨中受压区表面贴1 个长度为100 mm 的应变片,用于测量混凝土受压区表面应变。加载过程中,每隔2 kN 停1 次,用于观测和记录裂缝信息。

复材底板和U 型箍上布置大量应变片,用以测量其应变分布和变化。复材底板的应变片间距在应变梯度较大的端部区域或加载点处为25 mm 或50 mm,其他区域为100 mm。

3 试验结果和分析

3.1 混凝土保护层剥离的破坏机理

CB 梁发生混凝土保护层剥离破坏。当加载至30.18 kN 时,复材底板端部附近出现一条弯剪斜裂缝,并且随着荷载的增加,弯剪裂缝变得越来越显著。当加载至37.14 kN 时,复材底板大部分区域的应变随着荷载的增加而增加。但端部附近的应变随着荷载增加反而减小,从而导致板端区域的应变梯度处于较高水平,增加了发生混凝土保护层剥离的风险。随着荷载的继续增加,受拉纵筋高度出现了一条水平裂缝,并逐渐向跨中发展;最终在荷载增加至38.47 kN 时,混凝土保护层剥离于梁体。破坏时,复材底板的最大应变仅为2 166 με。

通过上述试验观察,混凝土保护层剥离破坏的过程可以总结为以下阶段:⑴复材底板端部附近出现弯剪裂缝;⑵复材底板端部附近的受拉纵筋高度形成一条水平裂缝;⑶水平裂缝随着荷载的增加沿着受拉纵筋向跨中发展;⑷水平裂缝的进一步发展导致混凝土保护层剥离于梁体,以及试件的最终破坏。

3.2 斜向U 形箍的锚固效果

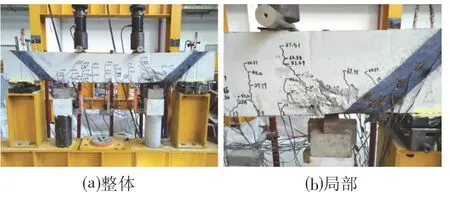

在配置斜向U 型箍的2 根梁(I1L2W50 和I1L2W75)中,混凝土保护层剥离破坏得到延缓或成功限制。如图2 所示,试验梁I1L2W50 在斜向U 型箍发生剥离后,混凝土保护层剥离于梁体。试验梁I1L2W75 发生中部剥离破坏(见图3),即U 型箍发生剥离之前,复材底板已经发生中部剥离,但由于U 型箍的限制作用,试验梁还能继续承受荷载的增加至U型箍的剥离。

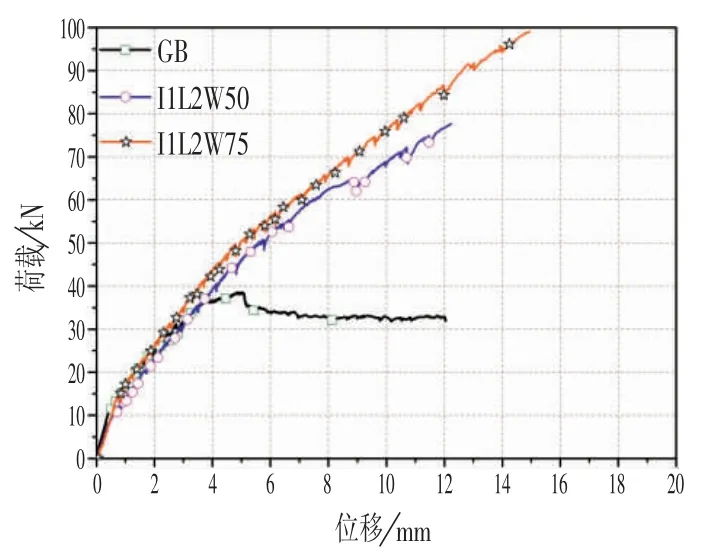

图4 是3 根试验梁的荷载位移曲线,其中,荷载为2 个加载点荷载的平均值,位移值是跨中挠度,即跨中位移减去支座沉降。控制梁CB 的极限荷载和极限位移分别为38.47 kN 和5.08 mm。通过使用斜向U形箍,试件I1L2W50 的极限荷载和极限位移得到了明显的增加,分别为77.65 kN 和12.24 mm,而试件I1L2W75 的这2 个指标得到了更明显的增加,分别为98.96 kN 和14.94 mm。相对于控制梁CB,I1L2W50 和I1L2W75 的极限承载力提高了101%和157%;极限位移提高了141%和194%。

图3 I1L2W75 的破坏模态Fig.3 Failure Mode of I1L2W75

图4 荷载位移曲线Fig.4 Load-deflection Curves of Beams

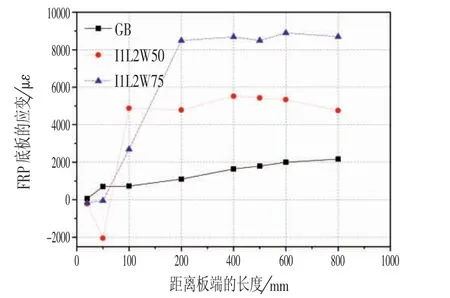

3 根试验梁破坏时的复材底板的应变分布如图5所示。控制梁CB 在破坏时的最大应变是2 166 με;而配置斜向U 型箍的2 根试验梁破坏时的最大应变分别为6 149 με 和10 581 με,相比于控制试件,分别提高了184%和389%。由试验结果可知,斜向U 型箍能够显著提升复材底板的破坏应变,且随着斜向U 形箍的宽度增加,提升效果越明显。

4 结论

⑴45°斜向U 型箍能够有效地限制复材底板端部的弯剪裂缝和水平裂缝的发展,从而有效地延缓或限制住混凝土保护层剥离破坏的发生。

图5 I1L2W75 试件FRP 底板应变分布曲线Fig.5 Strain Distributions over the FRP Soffit Plate

⑵45°斜向U 型箍能够显著提升复材加固钢筋混凝土梁的极限承载能力、变形能力和复材底板的强度利用率。使用一条宽度为50 mm 和75 mm 的U 型箍能够提升极限承载能力高达104%和160%,提升破坏时跨中位移141%和194%,以及提升破坏时复材底板最大应变184%和389%。

⑶斜向U 型箍是一种施工便捷、耐久性优越、能经济有效地限制复材加固钢筋混凝土梁混凝土保护层剥离破坏的锚固措施,具有很好的工程推广前景。