高灰煤泥深度分选提质试验研究

符剑刚 黄叶钿 李 政 贾 阳

(中南大学化学化工学院,湖南省长沙市,410083)

目前煤炭是世界上储量最多、产量最大、分布最广的能源,煤炭资源在我国一次性能源生产和消费中仍将占据主导地位。在我国煤炭开采过程中产生了严重的资源浪费和环境污染的问题,其中煤泥的资源浪费及环境污染也是较为突出的问题。煤泥是煤炭洗选加工的副产品,具有粒度细、水分含量高、灰分含量高以及发热量低的特点,煤泥因其水分和灰分相对较高一般很难直接实现工业应用。

目前我国大规模处理煤泥的方式主要是重选和浮选,重选成本低但处理的煤泥效果较差,得到的产品达不到清洁利用的要求;通过浮选可以提高煤泥质量,深度分选可降低煤泥灰分,最终提高发热量,从而可以提高资源的利用率,获得良好的经济效益,解决煤泥外排或直接堆存等环境污染问题。因此浮选是煤泥降灰提质、资源化利用的最佳途径。

国内煤泥浮选常用的捕收剂有煤油、柴油、人工合成的非极性烃类油等。煤油和柴油等传统捕收剂药剂由于消耗量大、浮选效率低,所以在浮选过程中开始使用各种新型捕收剂,例如ECS-9800捕收剂选择性好、分选效率高,捕收性能优于煤油和柴油;ZFC乳化型捕收剂易于分散且捕收能力高,使用ZFC捕收剂精煤产率比传统捕收剂高。由于精煤产品质量要求的提高,在煤泥浮选过程中单纯使用捕收剂,精煤灰分已无法满足要求,因此在浮选过程需要加入抑制剂来抑制成灰矿物质上浮,降低精煤的灰分,常见的抑制剂有淀粉、单宁、腐植酸钠等。赵兵兵等研究人员在浮选过程中加入玉米淀粉作为抑制剂,精煤灰分与不使用抑制剂相比有所降低。现有煤泥浮选技术的研究不仅涉及对浮选药剂的研究,还有对完善浮选工艺的研究。现有的浮选技术大部分只能从煤泥中回收少量的精煤,精煤产率较低,精煤质量有时不能得到保证,而深度浮选则采用多次扫选和多次精选可以保证精煤产率和精煤质量。

本文通过测量煤泥的接触角,对煤泥的表面性质进行研究,探索捕收剂和抑制剂对煤泥浮选的影响规律,确定合理的浮选工艺,以实现煤泥资源有效和合理化利用。

1 试验

1.1 试验煤样

煤泥样品取自贵州盘江精煤股份有限公司金佳煤矿选煤厂,该煤泥样品的水分为1.23%,挥发分为16.41%,固定碳为26.76%,灰分为55.60%,全硫为0.24%,发热量为13.16 MJ/kg,灰分含量很高,发热量较低,属于贫瘦煤。

试验所用的金佳煤矿选煤厂煤矸石的矿物组成主要是高岭石和石英,与煤泥的矿物组成相似,原煤在洗煤过程中根据密度的不同,经过跳汰重选得到煤矸石和中煤等产品。

1.2 粒度组成分析

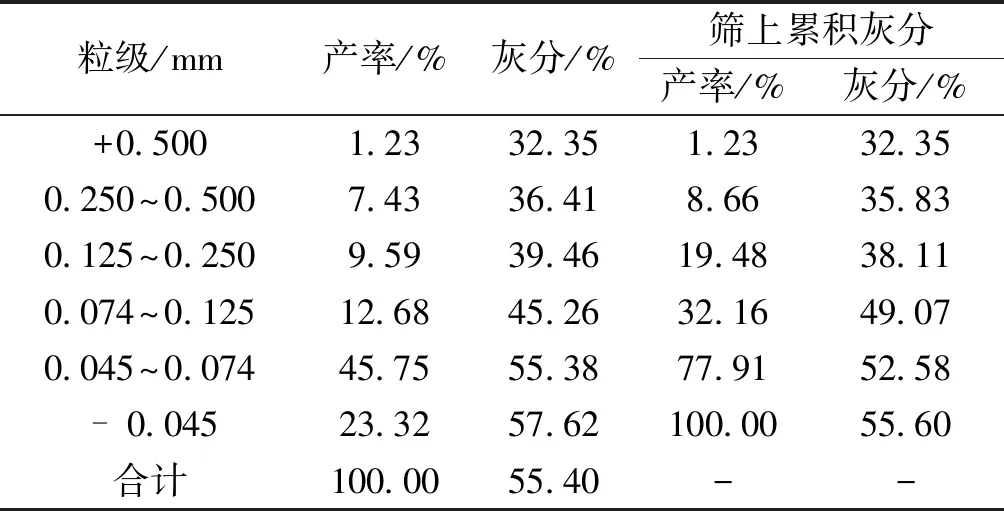

称取200 g煤泥样品,严格按照《煤粉筛分试验方法》(GB/T 19093-2003)进行筛分试验,煤泥粒度组成分析结果见表1。

表1 煤泥粒度组成分析结果

由表1可以看出,该煤泥平均灰分为55.40%,随着煤泥粒度的减小,各粒级产品的产率和灰分都有所增加。-0.045 mm粒级的产品产率为23.32%,灰分为57.62%;0.045~0.074 mm粒级的产品产率为45.75%,灰分为55.38%,这表明该煤泥中高灰细泥含量较多,细泥易吸附在煤粒表面,降低煤粒表面的疏水性,增加了浮选的难度。

2 接触角试验

2.1 煤泥触角测量

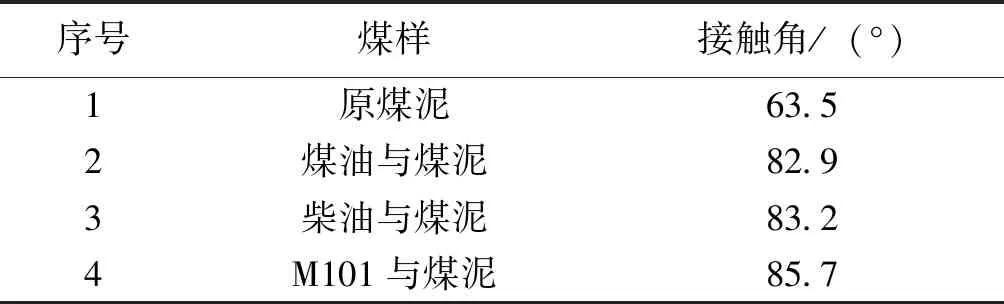

接触角是衡量矿物表面疏水性强弱最直观的指标,同时表示矿物可浮性的程度。接触角越大,表示矿物表面疏水性越强,可浮性也越好。选取4份质量均为10 g的煤泥样品,其中3份分别加入0.012 g的煤油、柴油和M101,另外1份原始煤泥配制成100 g/L的煤浆。搅拌后过滤在真空干燥箱中以60℃的温度烘干,然后将煤泥样品压制成薄片。每组样品压3个样品,取平均值。煤泥样品的测量结果见表2。

表2 煤泥样品接触角测量结果

由表2可以看出,原煤泥的接触角为63.5°,这说明该煤泥表面疏水性弱、可浮性差。经过煤油、柴油和M101处理后,接触角分别变为82.9°、83.2°和85.7°,相比原煤泥的接触角明显增大,由此可知捕收剂可吸附在煤泥表面提高煤泥表面的疏水性,增加煤泥的可浮性。经过捕收剂M101处理后的煤泥,与煤油和柴油处理后的煤泥相比,煤泥的接触角增大,这说明相对于煤油或柴油,捕收剂M101提高煤泥表面疏水性能力较强,对煤泥具有更强的捕收能力。

2.2 煤矸石接触角测量

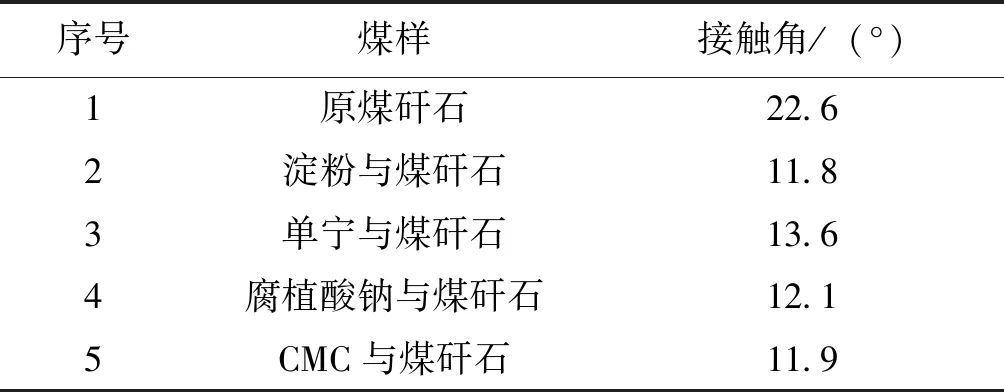

选取5份质量均为50 g的煤矸石样品,其中4份分别与浓度为1 g/L的淀粉溶液、单宁溶液、腐植酸钠溶液和CMC溶液在浮选机中搅拌2 min,另1份原始煤矸石。过滤后在真空干燥箱中以60℃的温度烘干,然后将样品压制成薄片。每组样品压3个样品,取平均值。煤矸石接触角测量结果见表3。

表3 煤矸石接触角测量结果

由表3可以看出,原煤矸石的接触角为22.6°,使用淀粉、单宁、腐植酸钠和CMC处理后煤矸石的接触角分别为11.8°、13.6°、12.1°和11.9°,相比原煤矸石接触角均有所减小,这说明经过淀粉、单宁、腐植酸钠和CMC处理后,煤矸石的亲水性明显增强。

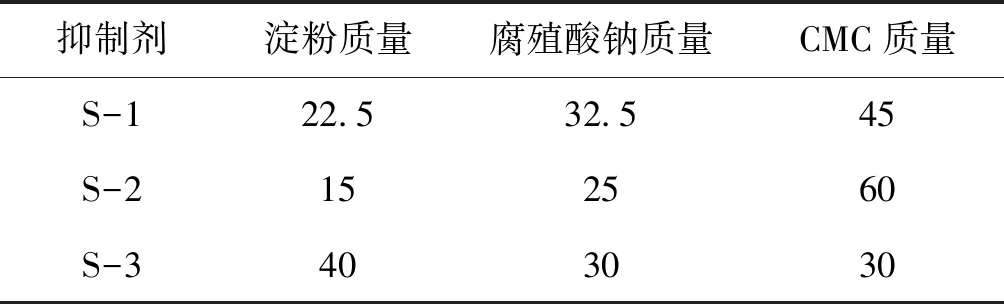

抑制剂对矿物发生抑制作用的方式主要是吸附于矿物表面,在矿物表面形成亲水薄膜,提高矿物表面水化性,增加表面亲水性。脉石矿物在水中解离后,淀粉和CMC这类抑制剂通过氢键或与矿物表面阳离子发生化学键合作用而吸附于矿物表面;单宁、腐植酸钠这类抑制剂通过静电力在矿物表面双电层中发生吸附在矿物表面,使其表面亲水性增加。对不同种类的矿物,不同抑制剂的抑制效果不同,往往同时通过几方面的配合才能有效地实现对矿物的抑制。根据不同抑制剂的作用原理,将淀粉、腐植酸钠和CMC按照一定比例复配成组合抑制剂S-1、S-2和S-3,组合抑制剂配方见表4。

表4 组合抑制剂配方表 g

3 浮选试验

3.1 捕收剂浮选试验

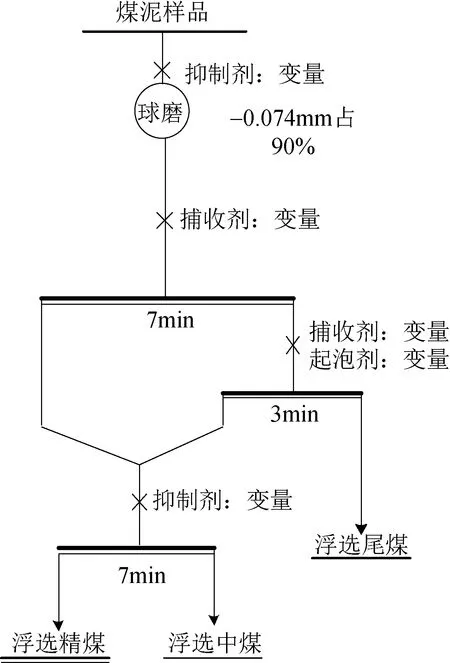

称量450 g的煤泥样品和500 mL的自来水,加入球磨机球磨10 min,然后再加入500 mL自来水将磨好的煤浆冲洗出来,转入1.5 L浮选槽中,浮选试验基本流程如图1所示。将浮选产品进行过滤、烘干、称重,并计算精煤、中煤、尾煤的产率、灰分以及可燃物回收率。

图1 浮选试验基本流程

按照图1所示的流程进行浮选试验,捕收剂选用柴油、煤油和M101,使用M101时不需要加入起泡剂,其余两组需要加入仲辛醇作为起泡剂,用量为200 g/t;抑制剂选用S-1,用量为2000 g/t。捕收剂为柴油、煤油和M101的浮选试验结果见表5、表6和表7。

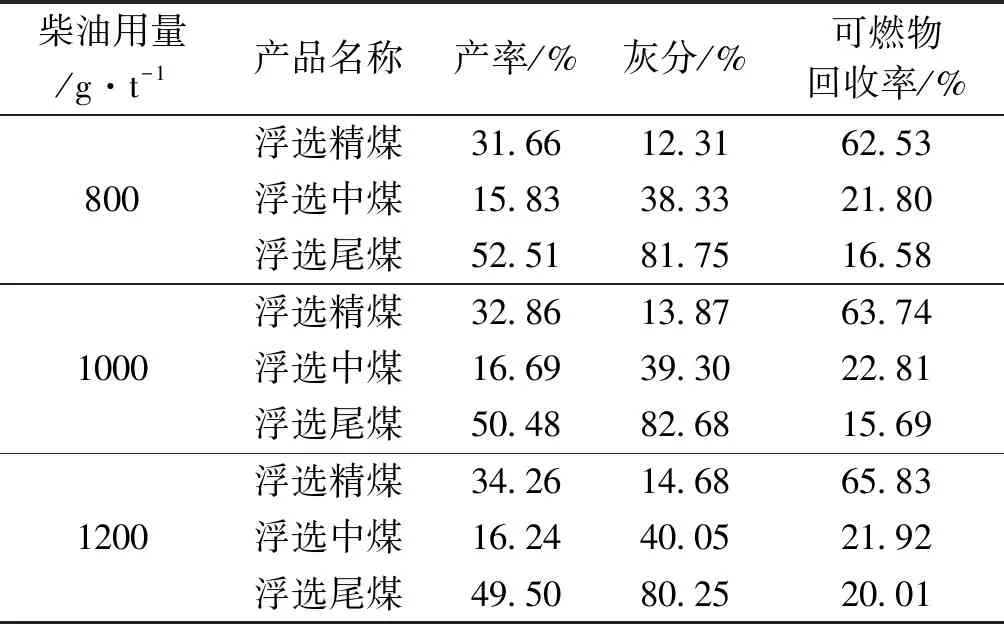

表5 捕收剂为柴油的浮选试验结果

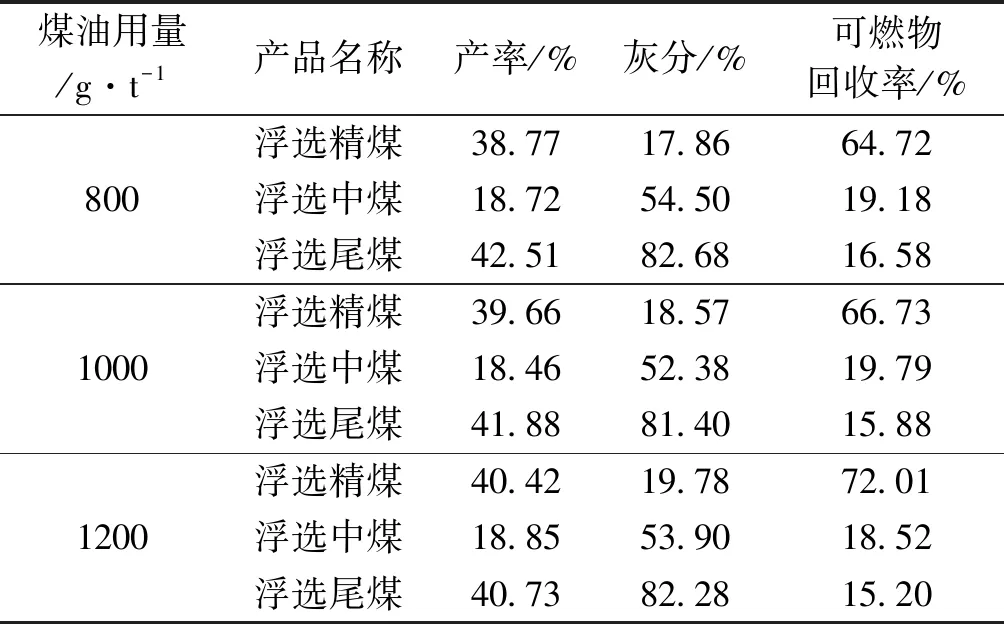

表6 捕收剂为煤油的浮选试验结果

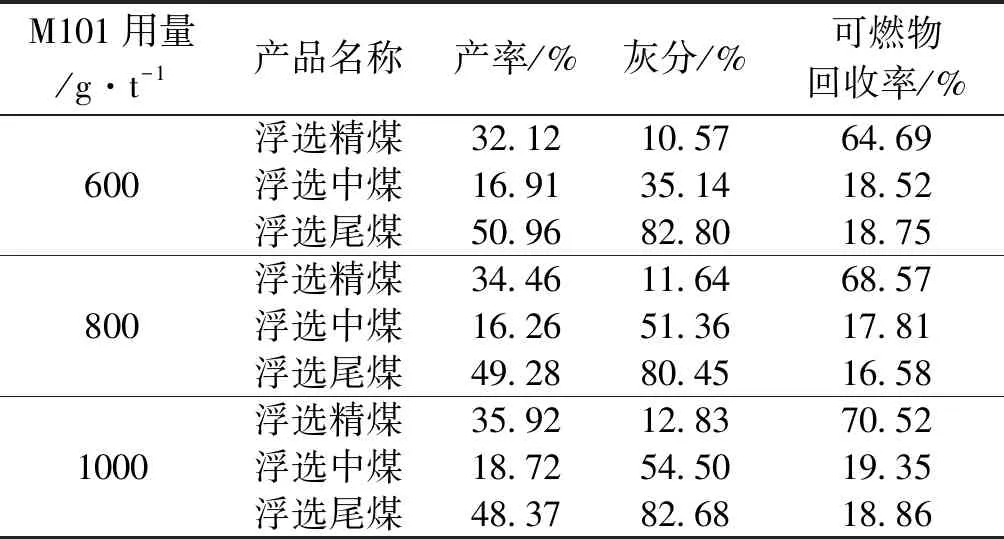

表7 捕收剂为M101的浮选试验结果

由表5、表6和表7可以看出,精煤灰分及可燃物回收率都随着捕收剂用量的增大而增大。当柴油用量为800 g/t时,浮选精煤的产率为31.66%,灰分为12.31%,可燃物回收率为62.53%;当煤油用量为800 g/t,浮选精煤的产率为38.77%,灰分为17.86%,可燃物回收率为64.72%。当捕收剂为柴油和煤油时,精煤灰分都比较高,这说明柴油和煤油的选择性较差。而捕收剂M101用量为600 g/t时,浮选精煤的产率为32.12%,相对于柴油产率提高了0.46%;浮选精煤的灰分为10.57%,相对于柴油和煤油分别降低了1.74%和7.29%;浮选尾矿的灰分为83.66%,相对于柴油和煤油,提高了1.91%和0.98%。根据试验结果可以看出,当捕收剂M101用量仅为传统捕收剂的75%时,捕收性能已经明显提高,且选用M101作为捕收剂不需要加入起泡剂,降低了药剂用量,进而可以降低了工艺成本。浮选结果表明M101的捕收能力最强,与接触角测量结果一致。

3.2 抑制剂浮选试验

按照图1所示流程进行的浮选试验,选用S-1、S-2和S-3作为抑制剂,用量为2000 g/t,选用M101作为捕收剂,用量为600 g/t。不同抑制剂浮选试验结果见表8。

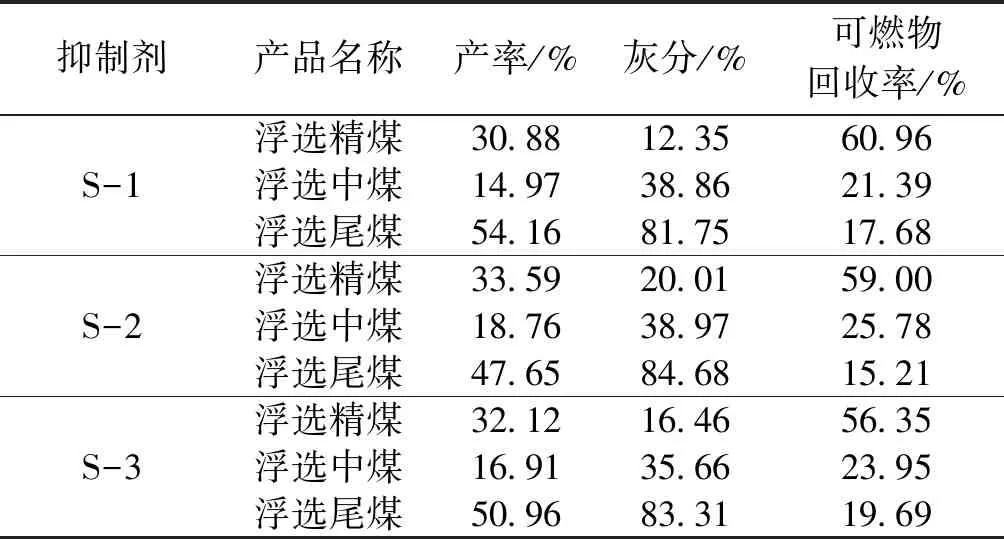

表8 不同抑制剂浮选试验结果

由表8可以看出,当选用S-1作为抑制剂时,浮选精煤产率为30.88%,灰分为12.35%,可燃物回收率为60.96%,相对于选用S-2和S-3时,浮选精煤产率降低了2.71%和1.24%,灰分降低了7.66%和4.11%,可燃物回收率提高了1.96%和4.61%。相比之下,在3种抑制剂中选用 S-1作为抑制剂。

3.3 闭路试验

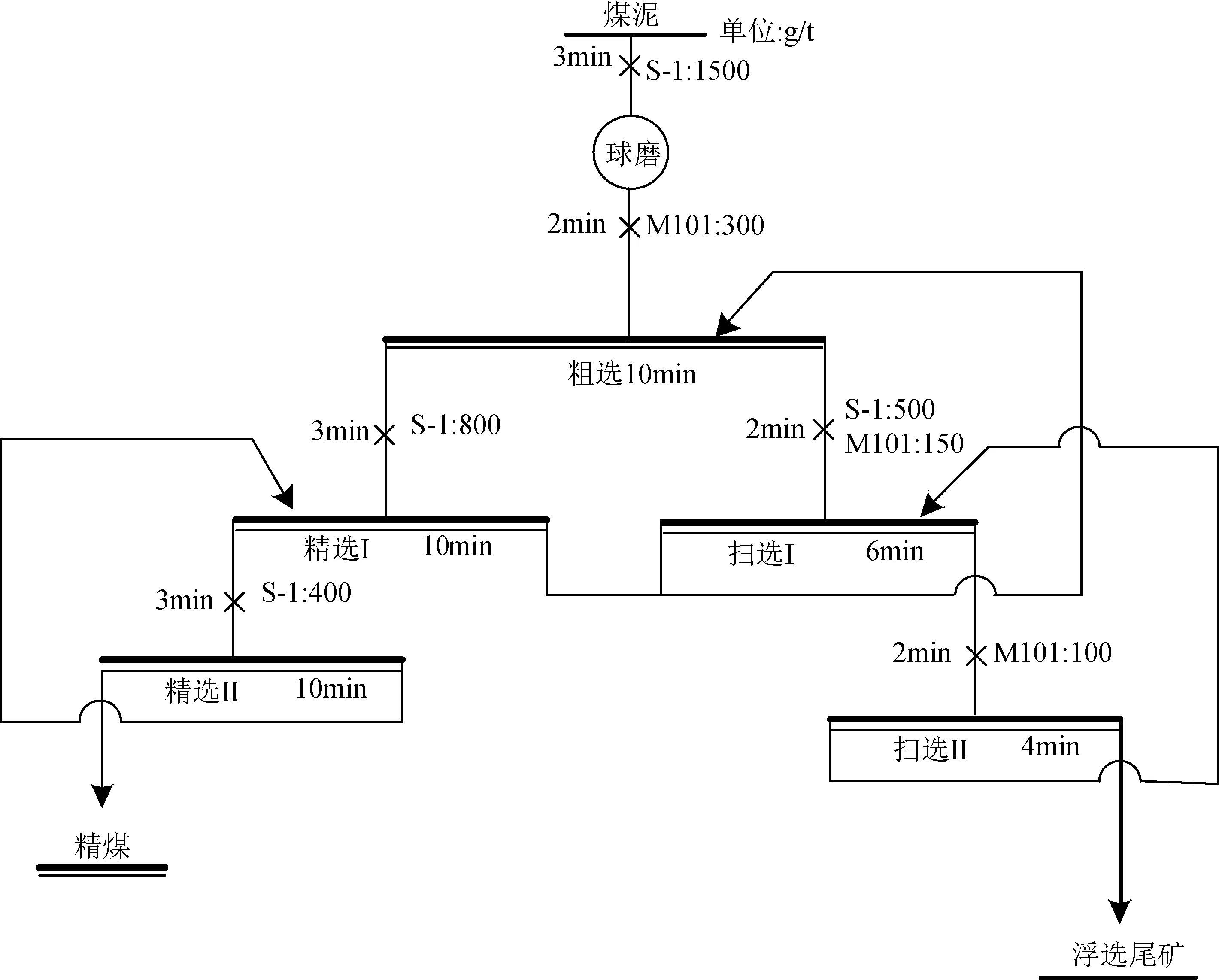

闭路浮选试验流程图如图2所示。

图2 闭路浮选试验流程图

将浮选产品进行过滤、烘干、称重,并计算精煤和尾煤的产率、灰分以及可燃物回收率,闭路浮选试验结果见表9。

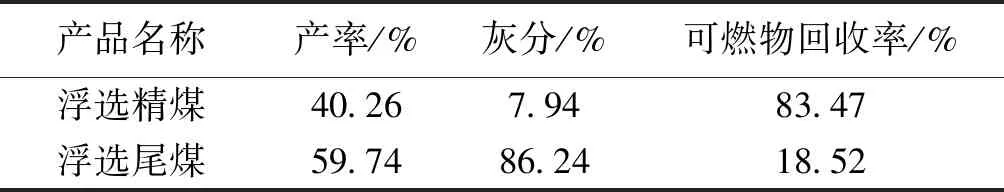

表9 闭路浮选试验结果

由表9可以看出,经过一次粗选两次扫选两次精选的浮选试验流程后,精煤产率为40.26%,精煤灰分降至7.94%,可燃物回收率达到83.47%,浮选尾煤灰分达到86.24%,完全符合预期目标,实现了煤泥的高效分离。

4 结论

(1)捕收剂M101与煤泥作用后接触角明显增大,并且该接触角大于煤油和柴油处理后煤泥的接触角,这说明捕收剂M101可明显提高煤泥的疏水性,增加煤泥的可浮性。

(2)选用淀粉、单宁、腐植酸钠和CMC处理后煤矸石的接触角均有所减小,这说明淀粉、单宁、腐植酸钠和CMC均可以增加矿物的亲水性。

(3)选用不同捕收剂进行浮选试验,M101的捕收能力最强,而且M101兼具捕收与起泡功能,是一种高效的捕收剂。将淀粉、腐植酸钠、CMC按照一定比例复配成组合成抑制剂S-1、S-2、S-3,选用组合抑制剂进行浮选试验后发现,S-1的降灰效果明显,说明组合抑制剂S-1是一种优良的抑制剂。

(4)使用M101作为捕收剂,S-1作为抑制剂,经过“一粗-二扫-二精”浮选试验流程后可以得到灰分为7.94%的精煤,精煤产率为40.26%,可燃物回收率为83.47%,浮选尾煤灰分为86.24%,实现了煤泥的高效分离。