盐层技术套管环空带压处置技术

卢俊安, 石希天, 刘双伟, 任自伟, 孙新堂, 查 磊

(中国石油天然气集团公司塔里木油田分公司)

YD1-X井是位于塔里木盆地塔北隆起YD1岩性圈闭上的一口开发井,玉东1区块地层和压力系统复杂,吉迪克组砂泥岩段发育高压饱和盐水层,盐水层当量密度达2.10~2.25 g/cm3。

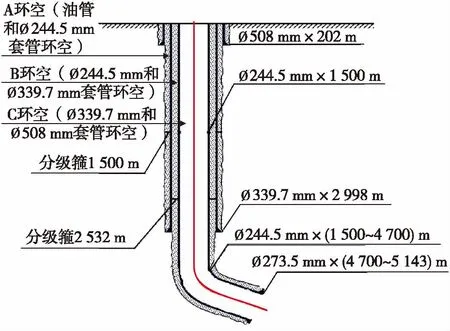

本井完成盐层Ø273.5 mm+Ø244.5 mm复合套管一级固井施工后,开井候凝期间发现缓冲罐线流,未及时关井,期间缓冲罐出口一直溢流,后关井套压达22 MPa。通过节流管汇卸套压降至0,坐Ø244.5 mm套管卡瓦后立即进行二级固井,关井憋压候凝完,事故解除。后发现B环空(Ø339.7 mm技术套管与Ø244.5 mm技术套管环空)压力上升至40 MPa,超过套管四通旁通阀额定工作压力(35 MPa),存在井口装置泄漏,人员伤亡的风险[1-2]。YD1-X井井身结构如图1所示。

本文立足于对盐层套管环空带压实际情况研究,通过分析环空带压的原因,应用API RP90环空压力评估测试程序,进行了降压、升压测试,确定了该环空压力为环空持续带压,利用饱和盐水从井底运移至井口过程中的盐结晶作用,采取环空控压放水的思路,形成了盐层技术套管环空带压的处置技术,并且在3口盐层套管环空带压井进行了现场实践,消除了环空带压的风险,截至目前3口井未发生环空带压情况,为盐层套管环空带压的解决提供了理论基础和工程实践。

图1 YD1-X井井身结构图

一、环空带压的原因分析

1. 双级固井施工过程

YD1-X井一级固井施工,注密度2.22 g/cm3前置液30 m3,注2.25 g/cm3领浆40 m3,注2.25 g/cm3尾浆45 m3,共消耗G级水泥160 t。注密度2.22 g/cm3后置液5 m3,替密2.19 g/cm3钻井液80 m3,替2.19 g/cm3钻井液90 m3未碰压,检查无回流。候凝期间,出口间断发生线流,现场认为是水泥浆凝固过程中的热膨胀所致,未及时组织关井,导致总溢流量达14.1 m3,关井套压22 MPa。

二级固井施工,通过节流管汇卸压套压降至0,放出钻井液2 m3,坐Ø244.5 mm套管卡瓦后进行二级固井。注密度2.27 g/cm3前置液27 m3,注2.35 g/cm3水泥浆91.6 m3,消耗G级水泥160 t。注密度2.27 g/cm3后置液8 m3,替钻井液95 m3,碰压25 MPa关孔,期间共排放污染钻井液151 m3。后关井憋压候凝,套压由16 MPa下降至7 MPa,候凝结束后卸压至0,未发现环空带压情况,继续中完作业。

钻塞后对Ø244.5 mm套管试压20 MPa,稳压30 min未降。进行四开钻进作业,巡检时发现B环空套管四通压力表显示15 MPa,试油时逐渐上涨至40 MPa。

2. 一级固井后关井高套压原因分析

本井井底井斜为52°,一级胶塞投入过程中磨损、分隔能力差,钻井液和水泥浆密度差值小,水泥浆在套管内发生窜槽产生混浆。水泥浆凝固失重后井筒液柱压力低于盐层段地层压力,导致溢流发生。

现场认为钻进过程中没有盐水侵入井筒,盐层段应没有发育高压盐水,候凝期间没有采取关井憋压候凝,预防溢流,出现线流后未执行“发现溢流立即关井、怀疑溢流关井检查”的井控原则,导致一级固井后关井高套压。

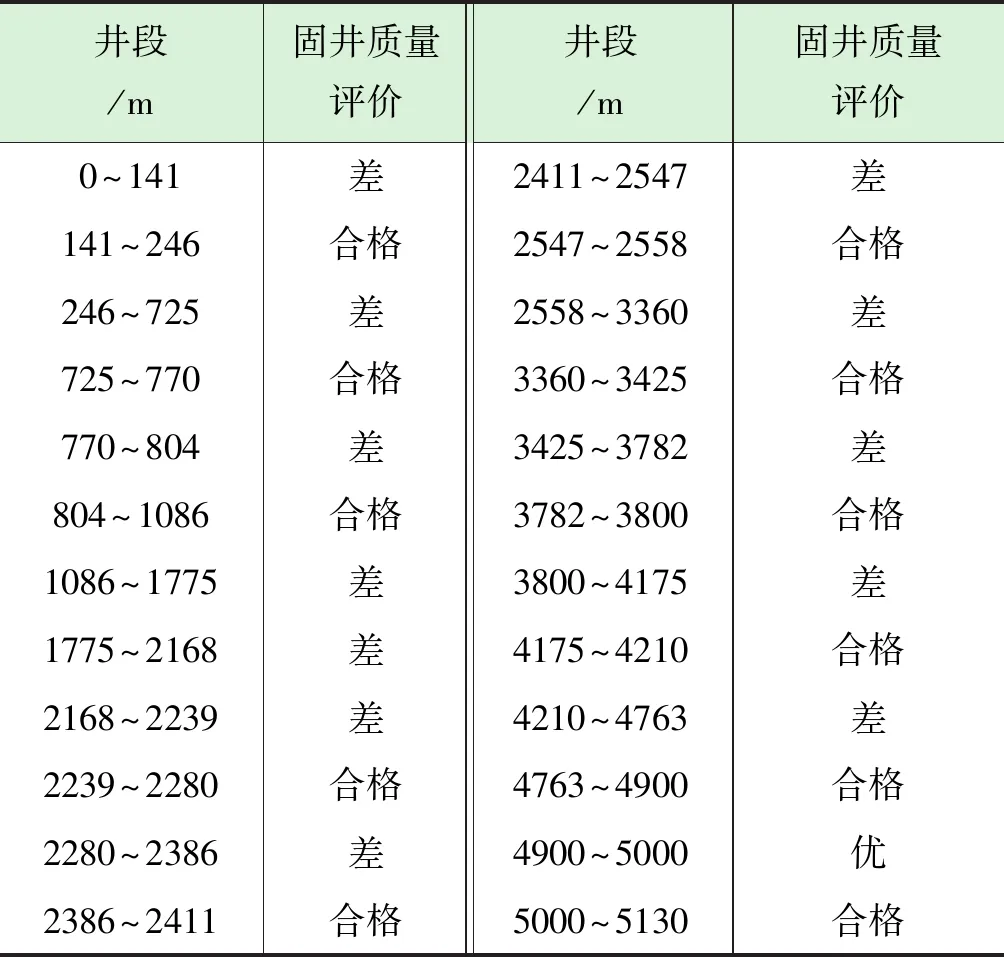

表1 Ø244.5 mm+Ø273.5 mm复合套管固井质量评价结果

3. 二级固井后出现环空带压的原因分析

二级固井施工前,通过节流管汇卸套压至0,坐套管卡瓦后直接进行二级固井。分级箍上部井筒中存在大量被污染的钻井液,二级固井前未进行大排量循环,导致井筒裸眼中存在大段滤饼,电测固井质量解释分级箍以上有较多井段固井质量评价为差,如表1所示。由于水泥浆中盐掺量的增加,水泥环强度随之降低[3]。套管试压、降密度以及盐层蠕变使环空水泥环产生裂缝[4-7],裂缝沟通高压盐水层,导致试油期间B环空压力达到40 MPa。

二、利用饱和盐水的盐结晶作用解决环空带压

1. 溢流类型的判定

盐层钻进期间(2015年),使用KCl欠饱和盐水钻井液体系,随着井深的增加,钻井液氯根浓度由16.4×104mg/L上升至19.4×104mg/L,如图2所示。

图2 进入盐层后钻井液中氯根含量变化曲线

二级固井排污染钻井液,在震动筛处发现有大量结晶盐颗粒,如图3所示。盐层钻进期间钻井液坐岗未发现油气显示,录井监测未见气测异常,通过以上情况,可以判断溢流物为盐层中发育的高压饱和盐水。

图3 震动筛上收集的盐结晶颗粒

2. 饱和盐水的结晶析出与井筒参数的关系

YD1区块的地温梯度为2.5℃/100 m,钻井液密度为2.3 g/cm3,井口钻井液或盐水的返出温度为80℃,可以得到热力学温度和井深的方程公式(1)及压力和井深的方程公式(2):

K=353.15+0.0117h

(1)

式中:K—开氏温度,K;h—井深,m。

p=0.1+0.0226h

(2)

式中:p—压力,MPa;h—井深,m。

西南石油大学田径等[8]通过对实验数据拟合得到了盐水溶解的质量数和温度、压力的方程公式(3):

ln[M/58.5(p,T)]=286623-571.361/T+77128/T2+4.048×10-4×p-7.445×10-7×p2+6.209×10-10×p3

(3)

式中:M—盐水溶解的质量数,g/kg;K—开氏温度;h—井深,m;p—压力,MPa。

将式(1)、式(2)代入式(3)可以得出溶解值和井深的关系图,如图4所示。

图4 盐溶解值和井深的关系图

根据图4可以读出5 140 m的盐的溶解值为419.9 g/kg,井口盐的溶解值为377.5 g/kg。饱和盐水在地温梯度2.5℃/100 m,钻井液密度2.3 g/cm3,井口盐水温度80℃的条件下,由5 140 m运移至井口期间,每公斤盐水会析出结晶盐42.4 g。

三、对策与实施

1.盐层技术套管环空带压处置技术

根据API RP90卸压、升压测试程序,对于环空压力超过0.69 MPa的井都需进行卸压和升压测试,目的是判断环空压力是否为持续环空压力(SCP)[9]。卸压和升压测试的具体过程为:从套管四通旁通阀后连接Ø12.7 mm针型阀卸掉环空压力的20%,本井卸压至32 MPa,观察并记录卸压后环空压力的恢复情况。本井压力在8 min之后恢复至38 MPa,可以判断为本井环空带压为持续环空压力。

为保证本井在生产过程中的井筒完整性,须采取措施对持续环空压力进行管理[10-11]。防止环空超压后,发生井口装置泄露,出现人员伤亡、油气井报废事故。

进一步对本井开展控压、泄饱和盐水解决环空带压的可行性论证。YD1-X井盐层钻进时钻井液氯根浓度逐渐上涨至19.4×104mg/L;钻井过程停泵后,出口缓冲罐有线流;固井排污染钻井液期间,在震动筛处发现有大量结晶盐颗粒。根据以上情况可以推断,该井盐层段发育高压饱和盐水。同时本井在固井后发生环空带压,通过Ø12.7 mm针型阀泄压,压力可以降低,说明环空中存在水泥环缝隙,导致了高压盐水层和井口环空连通。本井利用饱和盐水从井底运移至井口的过程中析出结晶盐,堵塞环空中的水泥缝隙,从而隔绝井口环空和高压盐水层的连通,具备理论基础。

为了避免在泄压过程中高压流体伤人,从套管四通旁通阀左侧出口接Ø88.9 mm平式油管(公)×1502由壬变扣后连接20 m 的1502硬管线至节流管汇,通过节流管汇节流阀控压泄水,实时的控制环空压力和泄水量。

施工前钻井队做好工作安全分析,对连接的高压管线试压40 MPa,泄压过程中司钻负责套管四通旁通阀和节流阀的操作。放压管线使用基墩固定牢靠,高压区域拉好警戒带,防止高压伤人。泄压过程中一旦发生高压流体泄漏,司钻全开节流阀,降低环空压力后,平台经理带领司钻及时关闭套管四通旁通阀截断高压源。

每次环空控压泄水量控制在20~40 L或卸压至环空压力的80%[12],关闭套管四通旁通阀,观察压力恢复情况,记录放出的流体性能参数(氯根浓度、密度、压力、液量),重复以上过程,直至环空压力稳定为0。

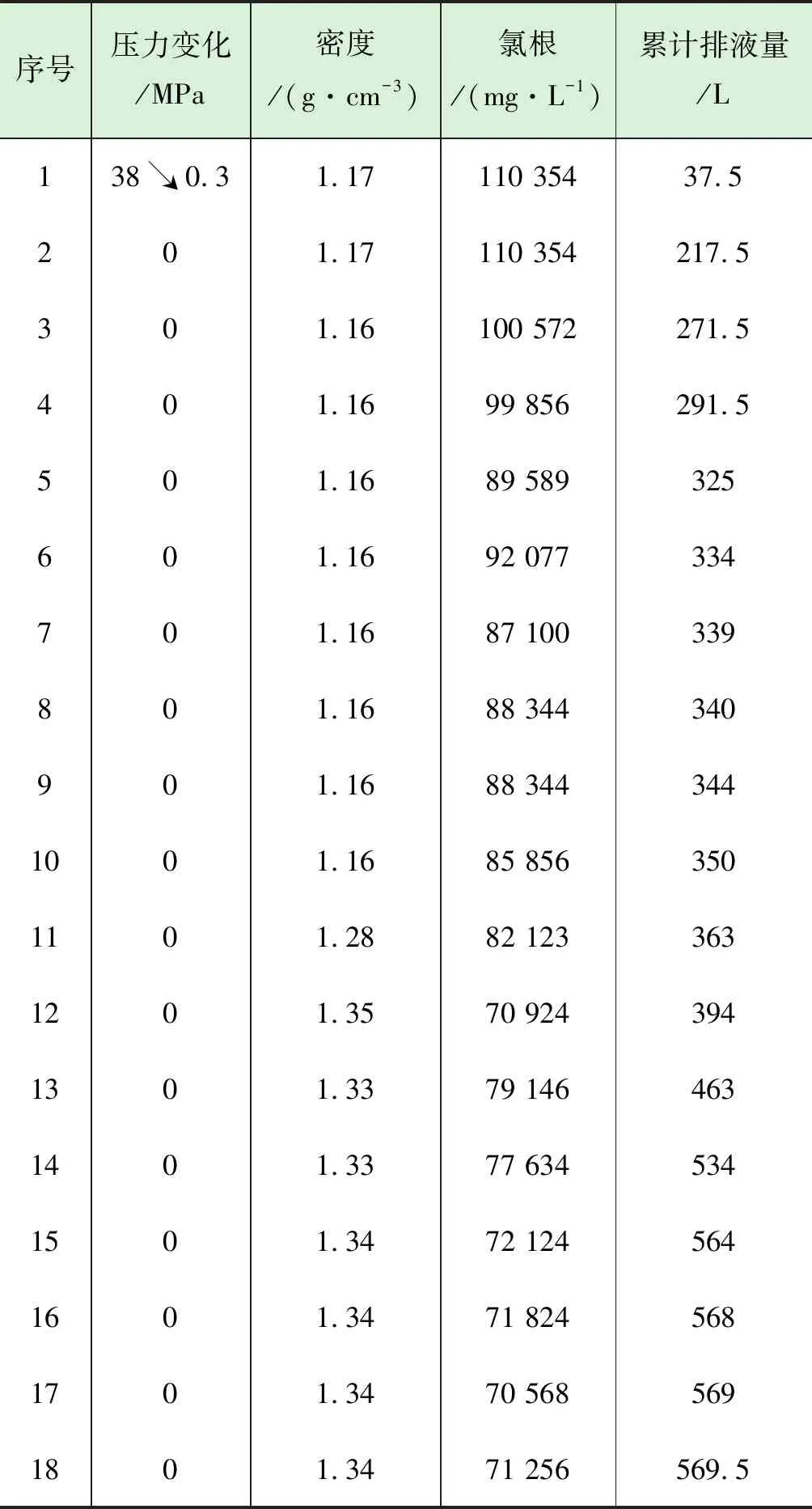

表2 YD1-X井钻井期间环空放压情况统计表

2. 现场应用实例

2014-2018年YD1区块共有3口盐下水平井由于固井质量差,导致盐层技术套管环空带压超过30 MPa,应用盐层套管环空带压处置技术有效的解决了3口井盐层套管环空带压的难题。

以YD1-X井为例,钻井期间共卸压15次,钻井期间环空排出液体77.5 L,如表2所示;试油期间共卸压17次,试油期间环空共排出液体569.5 L,如表3所示。本井累计共排出液体647 L,环空压力由40 MPa下降至0,后期生产过程中未出现环空带压的情况。

表3 YD1-X井试油期间环空放压情况统计表

四、结论

(1)生产井环空带压后,使用API RP90中环空压力评估测试程序判断是否为持续环空压力,若为持续环空压力,应进行持续环空压力管理,防止环空超压,发生井口泄漏、人员伤亡的事故。

(2)盐层段发育高压盐水,水平井水泥浆顶替效果差导致固井质量不理想、发现溢流后未及时关井是环空带压的重要原因。

(3)饱和盐水由井底运移至井口的过程中会析出盐结晶颗粒,可以利用盐结晶颗粒有效封堵环空水泥环裂缝,解决盐层段环空带压的问题。

——国际首创自动化固井工艺技术