广州地铁新线车辆受电弓在线动态检测系统

(广州地铁集团有限公司, 510310,广州//工程师)

传统受电弓检测方法主要是人工登顶检查测量,其效率及精度较低,并且受人为影响大。受电弓在线动态检测系统(以下简为“受电弓检测系统”)利用数字图像处理技术对受电弓进行图像分析对比,利用红外夜视技术监测受电弓温度,最终将各种状态检测参数分类统计存储处理,并形成检测报告。

1 受电弓检测系统的构成

1.1 系统总体构架

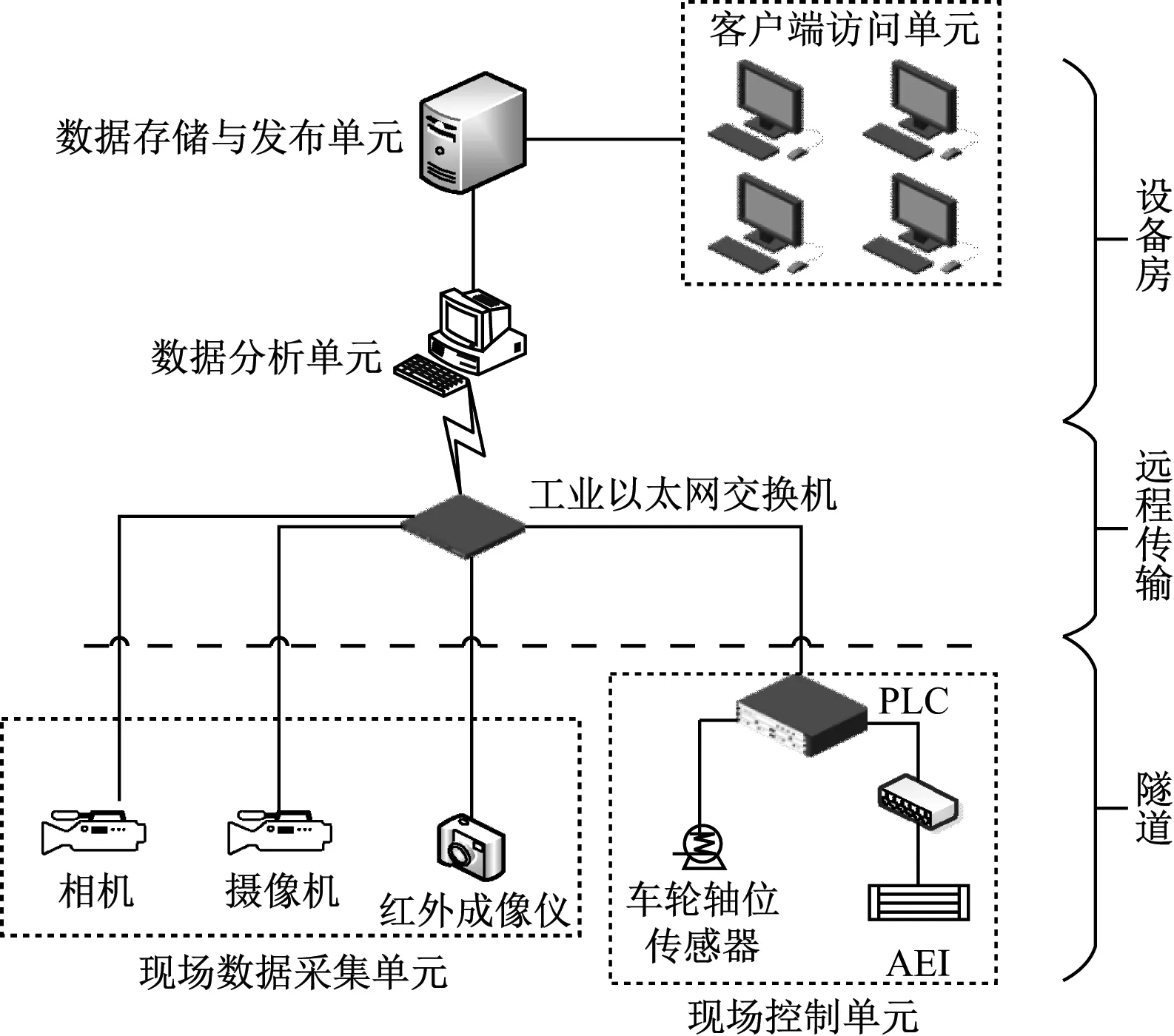

受电弓检测系统总体构架如图1所示,主要包括现场控制单元、现场数据采集单元、远程传输单元、数据分析单元、数据存储与发布单元、客户端访问单元。

图1 受电弓检测系统构架示意图

现场控制单元包括可编程逻辑控制器(PLC)、车轮轴位传感器及车号识别装置(AEI)。其中,PLC接受车轮轴位传感器的信号以控制车号识别装置;车轮轴位传感器通过判断列车的到来与离开,以控制车号识别装置的开启及关闭,同时控制摄像机的数据采集;AEI读取车辆信息。

现场数据采集单元主要包括相机、红外成像仪、摄像机。其中,相机实时采集受电弓图像,红外成像仪实时采集受电弓温度图像,摄像机采集车顶监控视频。

远程传输单元主要包括交换机、光纤和光纤网卡。其中,交换机负责将网络信号转换为光纤信号,光纤负责远程传输光纤信号,光纤网卡负责将光纤信号转换为网络信号。

数据分析单元为处理服务器,用于实现受电弓图像的处理、受电弓温度图像的处理和车顶监控视频的处理。数据存储与发布单元包括数据库服务器。数据库服务器用于实现数据的存储和发布。

客户端访问单元用于实现远程访问。

受电弓检测系统有4个子系统:受电弓弓头检测子系统、受电弓温度检测子系统、车顶监控子系统及列车车号自动识别子系统。

1.2 受电弓弓头检测子系统

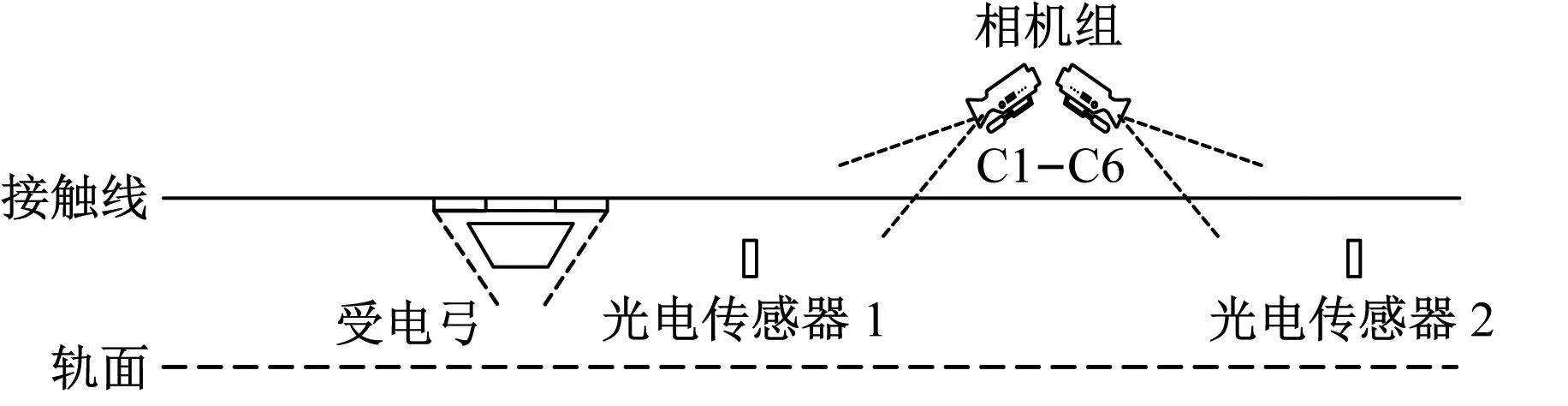

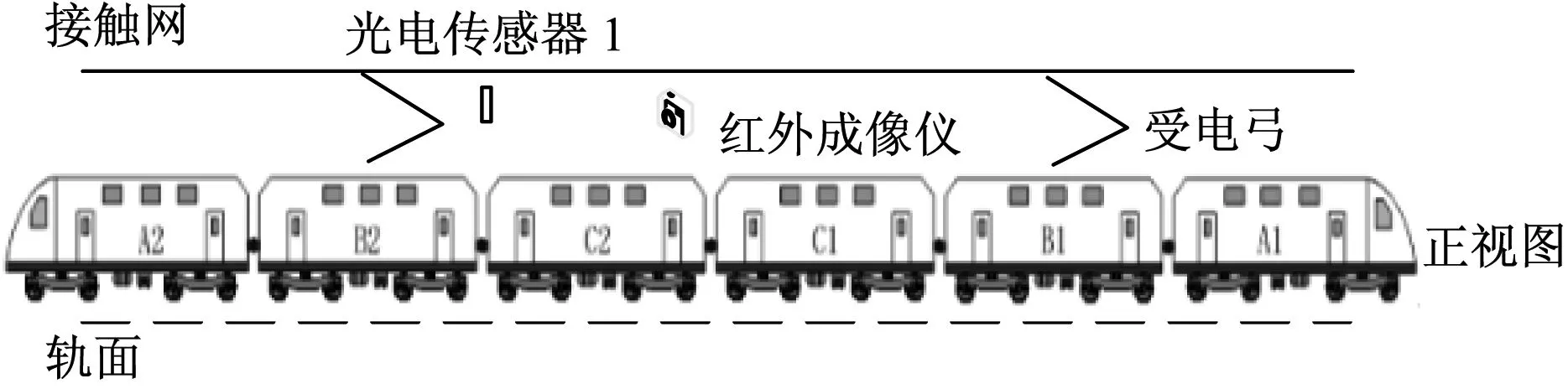

受电弓弓头检测子系统采用动态非接触式图像测量技术,可检测受电弓滑板磨耗、受电弓中心线偏移等。受电弓弓头检测子系统的硬件主要包括触发和控制单元、图像采集单元及补光等部件(如图2所示)。

a) 正视图

b) 俯视图

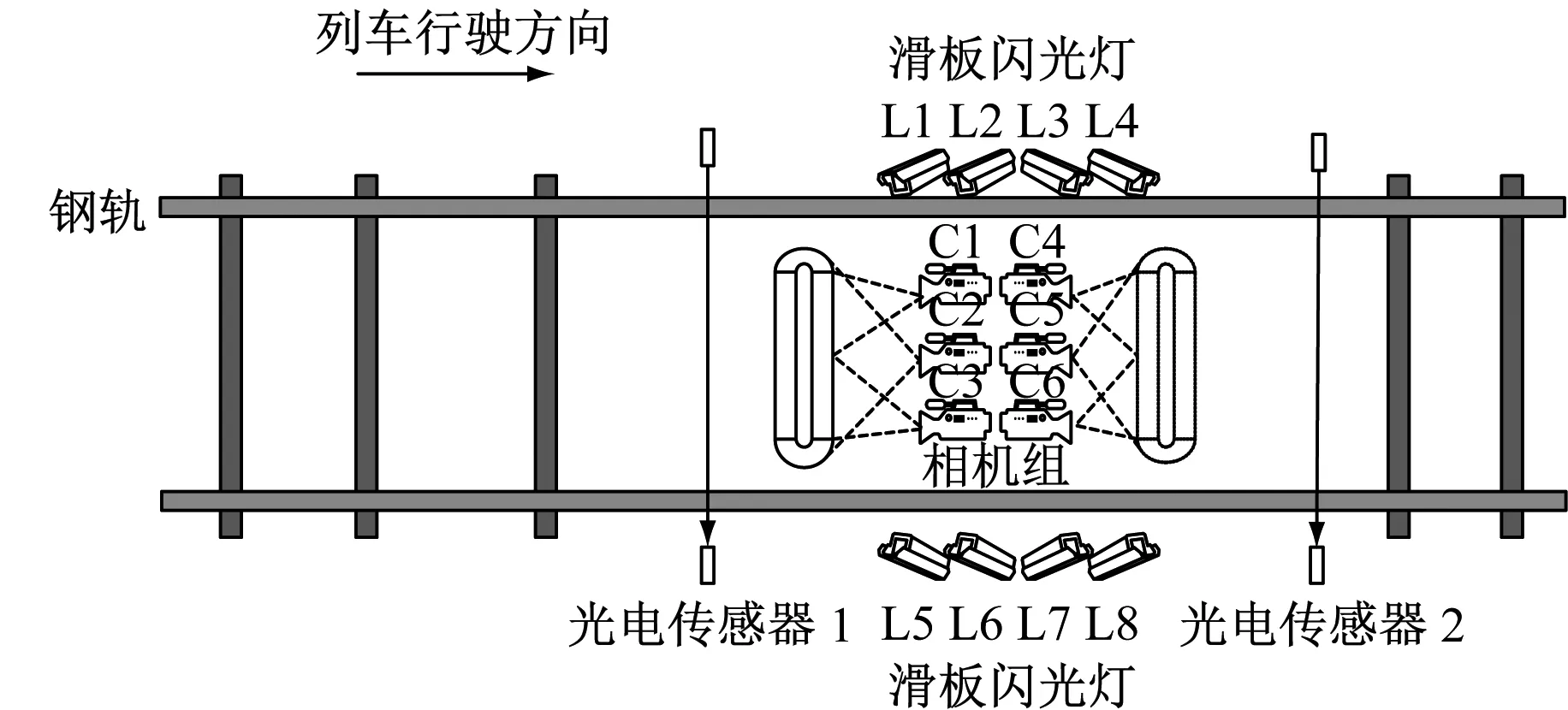

磨耗相机对受电弓碳滑板进行图像采集,中心线相机对受电弓中心线偏移及羊角检测进行图像采集。当光电传感器1检测到受电弓时,相机C1、C2、C3对受电弓进行拍摄,滑板闪光灯L1、L2、L5、L6随相机C1、C2、C3同步动作,对目标滑板进行补光。当光电传感器2检测到受电弓时,相机C4、C5、C6对受电弓进行拍摄;滑板闪光灯L3、L4、L7、L8随相机C4、C5、C6同步动作,对目标滑板进行补光。

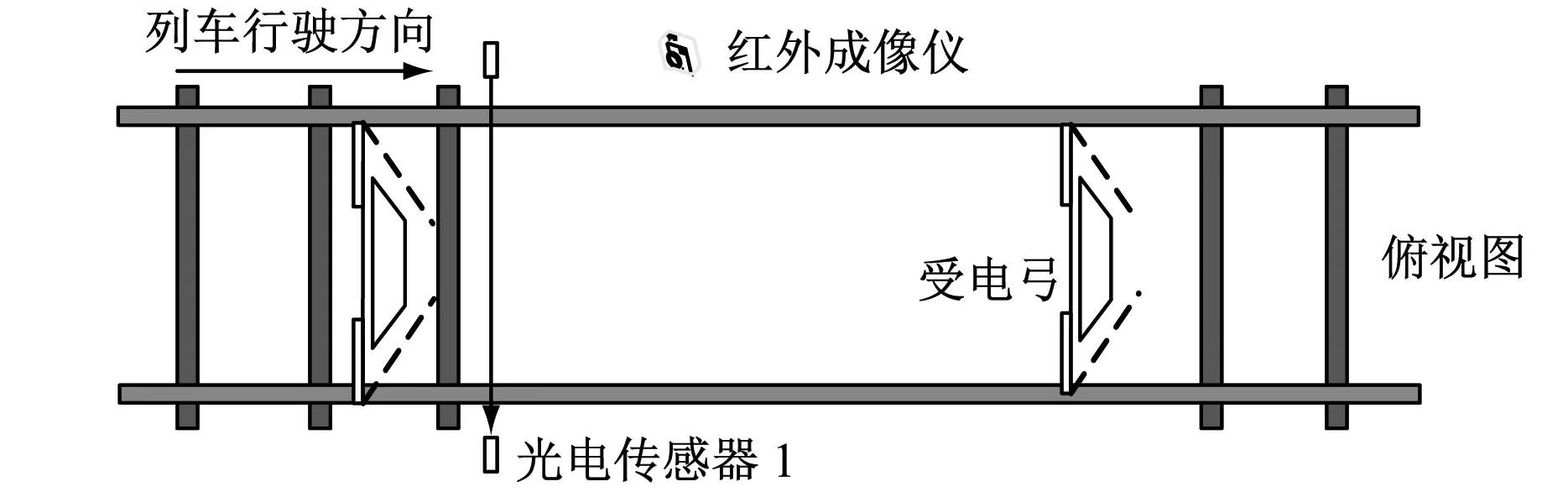

1.3 受电弓温度检测子系统

受电弓温度检测子系统由光电传感器和红外成像仪组成(如图3所示)。光电传感器安装在车体两侧,红外成像仪安装在车体一侧。二者均架设在接触网与车顶之间。

a) 正视图

b) 俯视图

1.4 车顶监控子系统

车顶监控子系统采用视频处理技术和图像处理技术,可实现对车顶关键部件及异物的识别检测。 车顶监控子系统的设备组成见图4。摄像机安装在车顶正上方,可对整个车顶进行视频采集。监控补光灯与摄像机在同一高度,位于摄像机两侧,可垂直向下对车顶区域进行补光,以保证现场环境下获取的监控视频清晰。

a) 正视图b) 侧视图

c) 俯视图

1.5 列车车号自动识别子系统

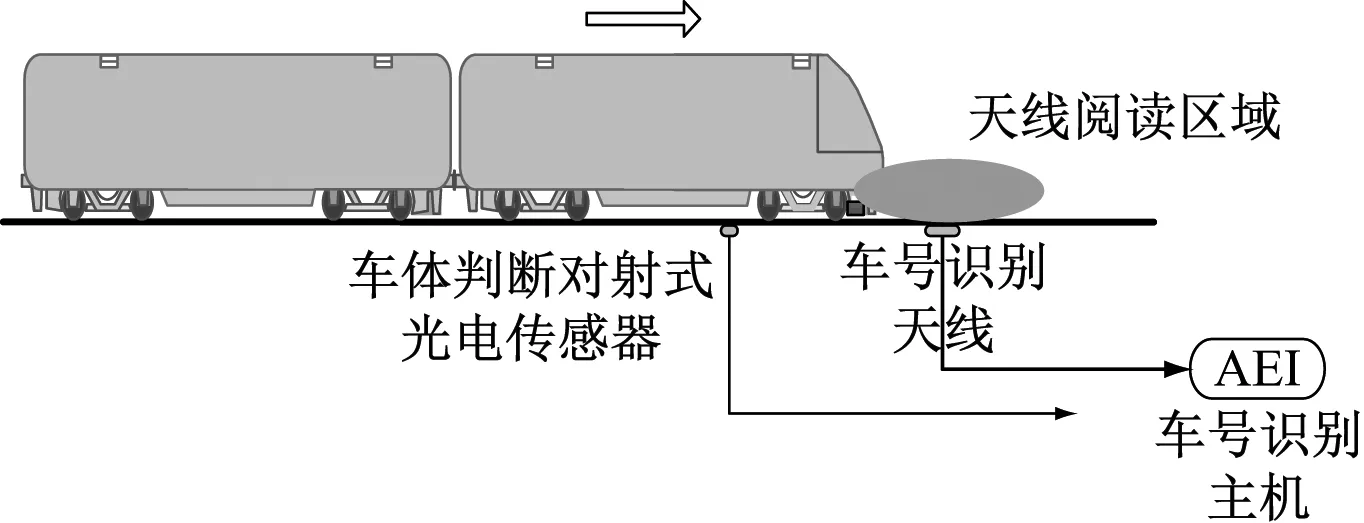

列车车号自动识别子系统由电子标签、车号识别天线、射频馈线电缆和车号识别主机、处理主机等部分组成(如图5所示)。

图5 列车车号自动识别子系统示意图

先由车轮轴位传感器检测列车到来信息,并向地面读出装置主机传送一个开机信号;再由车号识别天线向外发射电磁波,形成一个有效的“阅读区”。当安装于车体底部的电子标签进入“阅读区”后,电子标签内部电路工作,将所保存的标签数据信息调制到微波信号上反射回地面读出装置,从而完成车号识别。

2 系统检测效果验证

受电弓检测系统的验证包括受电弓滑板磨耗验证、中心线偏移检测系统验证、车顶监控系统验证和受电弓温度检测系统验证。

2.1 受电弓滑板磨耗验证

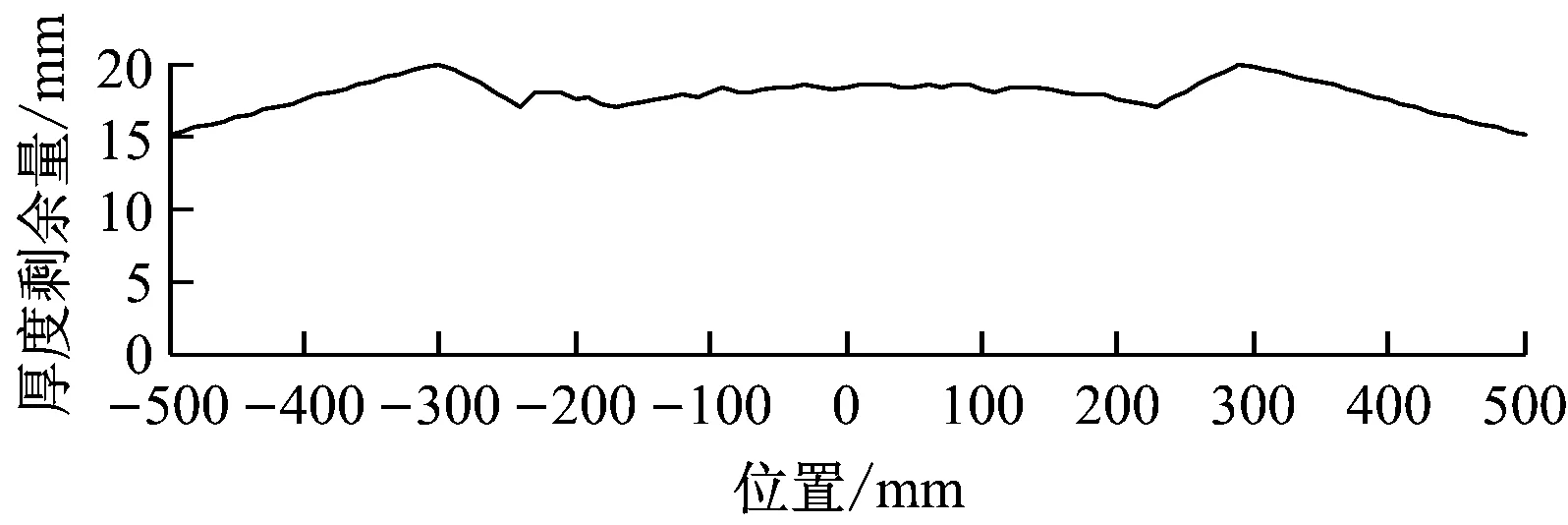

受电弓滑板磨耗验证通过磨耗相机现场拍得半弓图像(见图6),对半弓图像进行图像分割、图像预处理、边缘提取、边缘连接及细化、碳滑板上下边缘轮廓线提取、图像标定等技术处理,得到受电弓磨耗后的碳滑板边缘图(见图7)。绘制碳滑板厚度剩余曲线,如图8所示。

a) 左半弓图b) 右半弓图

图6 半弓图

图7 碳滑板边缘图

图8 碳滑板厚度剩余曲线图

维护人员可通过碳滑板厚度剩余曲线图,直观地判断出该受电弓磨耗是否过度,并采取相应的措施。

2.2 中心线偏移检测系统验证

中心线偏移检测通过中心线相机拍得全弓图像(见图9),对全弓图像进行图像分割、图像预处理、边缘提取、边缘连接及细化、接触点提取、图像标定等技术处理,进而得到中心线偏移结果图(见图10)。

图9 中心线偏移检测全弓图像

图10 中心线偏移结果图

通过定位整个受电弓的中点和接触点,并图像标定求取受电弓的中点与接触点的距离可求出受电弓中心线偏移值。由图10可判断,此时受电弓中心线偏移值为2.2 mm。

2.3 车顶监控系统验证

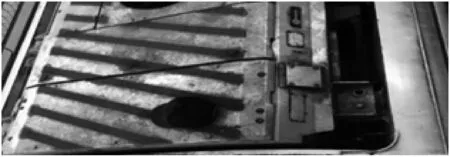

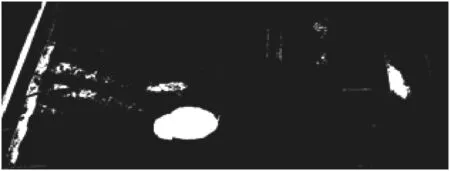

对车顶实时录像的视频图像在进行一系列的分析处理后,经图像传输模块传输到图像处理模块处理,以进一步判断车顶是否有异物和车顶关键部件是否毁坏。验证结果如图11~12所示。

图11 车顶异物检测原始图

图12 车顶异物检测结果图

2.4 受电弓温度检测系统验证

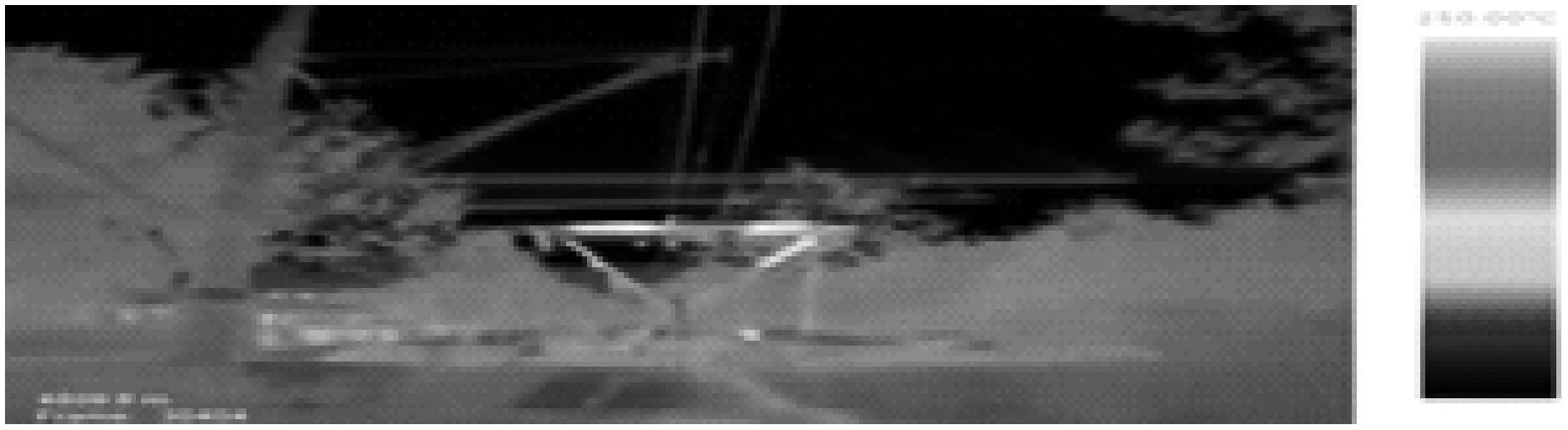

受电弓温度检测通过红外相机采集红外图像,通过红外图像预处理、红外图像分割等数字图像处理技术来判断受电弓温度是否异常。若受电弓温度异常则系统报警。

受电弓温度检测结果如图13~14所示。图13中,受电弓各部件的温度变化范围为0~250.00 ℃。图14显示了整个受电弓的最高温度区域。本受电弓温度检测系统的阀值为200.00 ℃。而图14中所对应的受电弓的最高温度为169.85 ℃,未达到报警温度,所以系统未报警。

图13 受电弓温度整体分布示意图

图14 受电弓温度检测系统局部分布示意图

3 结语

受电弓在线动态检测系统在功能、检测精度、效率上,能完全满足当前地铁运营维护的需求;相对原有的受电弓检测系统,新线系统在检测精度、误报率和性价比上都有显著提升。随着此系统在广州地铁新线的全面安装,将全面改变受电弓的维护模式,进一步提升受电弓的检测能力,为车辆运营安全护航。