热牵伸机减速器冷却系统的改进

孙亚强

(中国石化上海石油化工股份有限公司腈纶部,上海 200540)

腈纶联合装置热牵伸机是腈纶纺丝工段的核心设备,从水洗机出来的腈纶,经过预热水槽再到热牵伸机进行高倍拉伸。热牵伸机主要由7根辊和一个传动箱组成,其中一辊筒轴为主动轴。传动装置由电动机提供动力,经过减速器减速后驱动主动轴,其余各辊筒轴通过齿轮依次传动。减速器失效会造成热牵伸机故障,直接影响纺丝工段运行的稳定性,严重影响正常生产。作为一种动力传输工具,减速器在降速的同时提高输出扭矩,由于负载能力大,齿轮在传动过程中受到的磨损也最严重。

减速器的功率和热容量是固定的,当连续运转时的热平衡温升超过减速器的热容量时,会造成润滑油温度升高,影响油膜的形成,从而加速减速器轴承、齿轮和油封等关键部件的损坏,因此需根据减速器自身的特点和工况条件选择合适的润滑油冷却系统,使润滑油的工作温度保持在额定范围内,提高减速器的工作可靠性。

文章以热牵伸机减速器为研究对象,分析了润滑油温度高的原因,提出了具体的改进措施,并对改造前后的效果进行了对比,对实际工程应用具有一定的参考价值。

1 原因分析

由于生产负荷增大,热牵伸机的纺速加快,导致热牵伸机减速器的运行负荷过高。虽然纺速提升后并未造成减速器的超负荷运行,但是却超出了该减速器的预定热容量,减速器的温度长期在70 ℃左右,减速器温度过高会引起很多问题:

(1)减速器持续的高温会降低润滑油的黏度,使减速器齿轮在啮合时无法形成良好的油膜,增加齿轮之间的接触磨损;

(2)润滑油容易变质,油的性能下降,更严重的是造成轴承的润滑油道被积炭堵塞,使轴承润滑不良,降低轴承的使用寿命;

(3)加速油封的变质老化,导致减速器漏油;

(4)使齿轮及相关工件温度过高从而引起刚性度降低,轴的同心度降低,造成振动加大。

减速器在运转过程中,运动副摩擦会产生大量的热量,润滑不良、负载过大等都会造成减速器的温度过高,而造成热牵伸机减速器温度升高的主要原因是改造后减速器的负载相比之前增加了很多[1]。这表明现有的减速器冷却方式不能满足散热需求,需增加一个润滑油冷却系统,带走运行中产生的多余热量,使减速器内的润滑油温度保持在一定的范围内,提高减速器可靠性。

2 减速器冷却系统改进

2.1 冷却方式分析

对减速器进行冷却降温首先要考虑温度升高的原因,再根据原因有针对性地采取措施。如果温度高是由于减速器本身的故障引起的,首先要排除减速器存在的故障然后再采取降温措施。该减速器温度升高是由于减速器负载加大引起的,可以直接增加降温措施进行处理。常见的降温措施有:空气冷却、盘管冷却、外部冷却[2-4]。

(1)空气冷却是通过人工增加减速器周围的空气流动速度,提高减速器的自然散热,带走运行产生的多余热量,保持设备温度的稳定性。这种降温措施的优点是成本低,不需要消耗大量的工业用水,但是由于减速器的外表面比较平整,散热面积小,对减速器而言这种方式降温效果有限。原减速器改造前的冷却方式就是在减速器附近放置工业风扇,对着齿轮箱的箱体吹风,达到降温目的。在热牵伸机纺速提升前,使用工业风扇散热可以达到降温效果;纺速提升后,原有的风扇冷却已不能满足散热要求,需对原有的冷却系统进行改进。

(2)盘管冷却是一种水冷降温方式,与风冷相比只是降温介质不同,而且盘管冷却的换热更快,降温效果更好。冷却水盘管安装在减速器底部的油池中,通过冷却水泵使盘管中流动的冷却水与润滑油进行换热,带走减速器运行过程中产生的多余热量使减速器内润滑油的温度下降。这种方式降温效果好、结构简单且易于系列化,但由于该减速器在设计时没有预留盘管位置,很难实施这种降温方式。

(3)外部冷却是指在减速器外部设置一个水冷或者风冷装置,将减速器内的高温润滑油引入到外置散热装置中进行冷却,冷却后的润滑油再回到减速器内进行润滑,并不断循环以达到降温目的。与前两种方式相比,这种冷却方式在增加降温成本的同时也会增加设备的故障率,但降温效果比前两种方式更好。

通过对3种降温措施进行对比分析可知,前两种方式都有各自的局限性,不能满足降温要求。虽然外部冷却需要额外安装冷却设备增加成本,但使用外置冷却设备所需要的停机时间更短,冷却器的安装技术难度小,具有更便捷的改造性。因此,采用外部冷却来处理热牵伸机减速器高温是最为合适的方式[5-7]。

2.2 增加润滑油冷却系统

由于原减速器的高温不能满足热牵伸机的安全运行要求,因此可以通过降低润滑油的温度来间接降低减速器的温度。主要是将减速器内的润滑油送到外部换热器内用冷却水进行循环冷却,冷却后的润滑油重新回到减速器内,即增加了一个润滑油冷却系统。润滑油冷却系统主要由润滑油管、磁性过滤器、摆线齿轮油泵、冷却水管和列管式油冷却器组成。列管式油冷却器的换热面积(F)计算如下:

F=Q/(K△Tm

(1)

Q=ρVCp△T

(2)

△Tm=[(T1+t2)-(T2+t1)]/ln[(T1-t2)/(T2-t1)]

(3)

式中,Q为润滑油换热量,W;V为润滑油油量,取油泵额定流量0.72 m3/h;ρ为润滑油密度,取850 kg/m3;Cp为比热容,取1.85 kJ/(kg·K);△T是润滑油温差,△T=T2-T1;△Tm是对数平均温差;T1是进油温度,取70 ℃,T2是出油温度,取50 ℃;t1是冷却水进口温度,取20 ℃,t2是冷却水出口温度,取30 ℃;K是换热系数,根据资料取900 W/(m2·℃)。

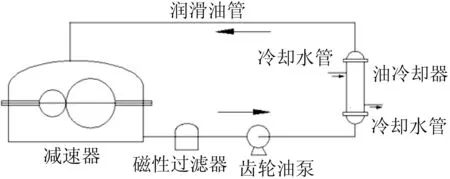

由公式(1)~(3)计算可知:油冷却器的换热面积为0.20 m2,乘以1.10的裕量因子,算出的换热面积为0.22 m2。对照厂家型号,选型如下:设计压力壳程1.0 MPa,管程1.0 MPa,换热面积0.23 m2。减速器润滑油冷却系统见图1。

图1 减速器润滑油冷却系统示意

润滑油冷却系统运行时,摆线齿轮油泵先将减速器内的润滑油从减速器底部的排油孔抽出,经过一个磁性过滤器,再依次通过摆线齿轮油泵的进口和出口,然后进入油冷却器与冷却水进行热量交换,最后从减速器顶部返回油池。

此系统有两个特点:一是润滑油在油泵的作用下,从齿轮的上部返回油池,润滑油的润滑方式由原来的油浸式飞溅润滑变成强制润滑,这样可以保证齿轮的啮合面有足够的供油量,有利于油膜的形成;二是当润滑油通过磁性过滤器时,润滑油中的铁屑等杂质就会吸附和沉淀在磁体周围,保证润滑油的清洁。

3 效果对比

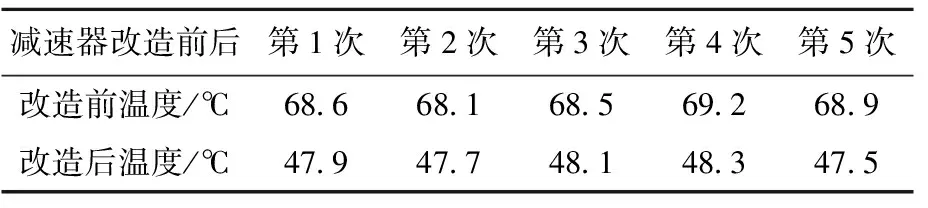

润滑油冷却系统安装投入使用后,减速器箱体温度控制在50 ℃以下,润滑油温度明显下降,未发现任何异常情况。同时减少了故障发生次数,降低了设备的检修维护费用,提高了生产效率。表1分别选取了改造前后减速器箱体的5个温度测量值。

表1 改造前后减速器箱体温度对比

从表1可以看出:改造后箱体温度平均降低了20 K,润滑油油温控制在正常状态,设备运转情况达到了改造的预期效果,实践证明改造是成功的。

4 结论

通过对减速器冷却系统进行改造,增加一套润滑油冷却系统,运用油冷却器对运行过程中温度升高的润滑油进行热量交换,取得了明显的运行效果。

(1)改善了减速器齿轮齿面的润滑。改造后已运行半年多时间,齿面未出现点蚀加剧和磨损加重情况,延长了减速器的安全运行时间。

(2)润滑油冷却效果明显。改造后,减速器的箱体温度未超过50 ℃,各类油封、轴承也没有更换,润滑得到了改善,极大地减少了检维修的工作量,提高了运行效益。