防缩免烫羊绒衬衣面料的开发

李汶玥,彭孟娜,王安拓,2,曹 意,初 旭,马建国,陈韶娟

(1.青岛大学 纺织服装学院,山东 青岛 266000; 2.浙江理工大学 纺织服装学院,浙江 杭州 310018;3.山东如意舒祺毛纺织有限公司,山东 莱芜 271100)

羊绒纤维属于高档纤维,其吸湿性强、轻盈、保暖、手感柔软、滑糯、光泽自然、穿着舒适。然而,羊绒纤维的定向摩擦效应和其毡缩性,导致了织物尺寸稳定性差;另外,羊绒纤维具有的二硫键,使其服装褶裥保形性差,水洗之后需要重新熨烫才能恢复,使得消费者在使用过程中需花费较长时间来进行护理[1-2]。目前,羊绒及羊毛织物的抗皱性能的获得主要是采用一些化学整理的方式。氯化法使得织物残留氯含量过高,对羊绒本身破坏比较大[3]。树脂法使羊绒表面的鳞片被包覆,并且使得纤维之间相互黏合,从而使其具有防缩性,然而树脂法残留物较多,对环境污染严重[4]。低温等离子体法会破坏织物的性能、产生刺痒感[5]。酶防缩整理对羊绒本身破坏较大,使其失去自身的优势,强力降低[6]。

亚麻纤维具有调节温度、保护肌体、抑菌等天然功能。亚麻面料具有外观自然、手感挺括、易于洗涤、穿着不贴身、不沾灰尘等优良性能,是公认的舒适卫生型面料之一。但是,亚麻纤维刚性大,脆性高,手感粗硬,与皮肤接触时有严重的刺痒感,影响服用性能,也制约了亚麻产品向高档化的发展[7-8]。

形状记忆聚酯纤维(MEM-PET)是一种可以在特定的外界条件(如热、机械、光、磁或电等)下快速形变或回复到初始形状和特性的纤维[9-10]。本文所用形状记忆纤维能在外界因素的作用下发生快速形变,且能在外界应力的作用下能发挥作用使形变稳定,其细度细,强度高,具有较好的可纺性。

将多种纤维混纺,能够达到优势互补的效果,具有纯纺产品不具备的多种优势[11-13]。为此,本文开发了轻薄化的夏季羊绒衬衣产品,使其具有麻、羊绒产品的优良特性,并相应提高了可纺性和折皱回复角,降低织物缩水率,且成本较低。

1 羊绒混纺织物的制备

1.1 材 料

羊绒:51 mm,断裂强力7.4 cN,断裂伸长率36%(山东如意舒祺毛纺织有限公司);MEM-PET:0.089 tex,38 mm,断裂强力4.3 cN,断裂伸长率31%(江苏仪征化纤纺织有限公司);亚麻:36 mm,断裂强力15 cN,断裂伸长率2.3%(山东愉悦家纺有限公司);涤纶网络丝:16.7 tex(山东愉悦家纺有限公司)。

1.2 工艺流程设计

亚麻混纺织物的纺纱及织造均在愉悦家纺现有生产线上完成。其中,羊绒/亚麻/MEM-PET混纺纱(以下简称羊绒混纺纱)采用紧密纺的工艺路线。将羊绒、亚麻、MEM-PET按照质量比32/30/38均匀放置于自动喂棉机中,并利用梳棉机的梳理作用将3种原料充分梳理、混合成生条,条重为12.3 g/(5 m)。在并条工序中,经过3道并条工序得到混合条,条重为10.8 g/(5 m)。通过粗纱、细纱工序,成功纺制出14.6 tex羊绒混纺纱。在织造环节中与涤纶网络丝进行交织,根据不同种类的经、纬纱和纱支细度选择经纬密和织物组织类型,其后,经过机织工序,共得到2种类型的坯布,此试验样品参数见表1。

在坯布后加工工序中,织物的前处理环节包括:退浆→漂白→热水洗→中和→脱水烘干。其中,退浆是将织物置于100 ℃的沸水锅中加热10 min;漂白是将织物置于一定配比的NaOH、Na2CO3、H2O2、五合一助剂(青岛奥洛思新材料有限公司)、580氧漂稳定剂(青岛奥洛思新材料有限公司)混合溶液中,在95 ℃条件下浸泡40 min;其后,采用80 ℃热水将织物上的漂白液清洗干净后,采用醋酸溶液中和碱浓度。

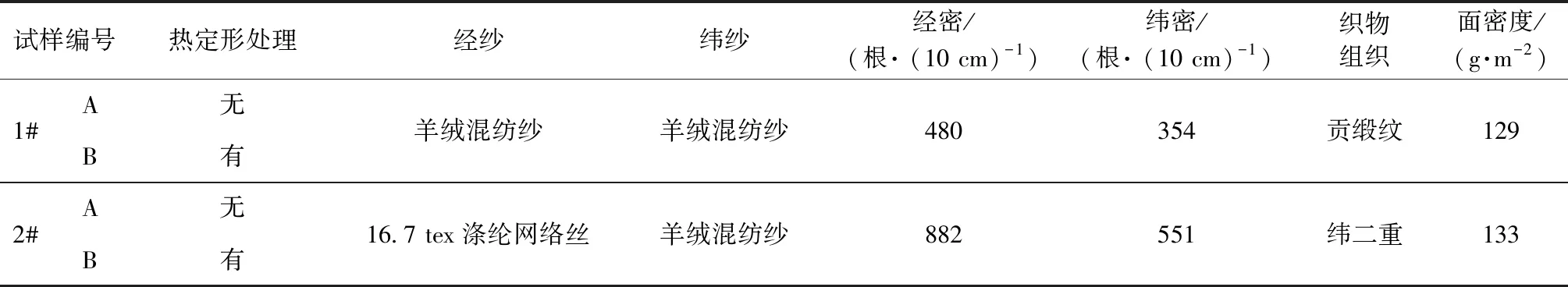

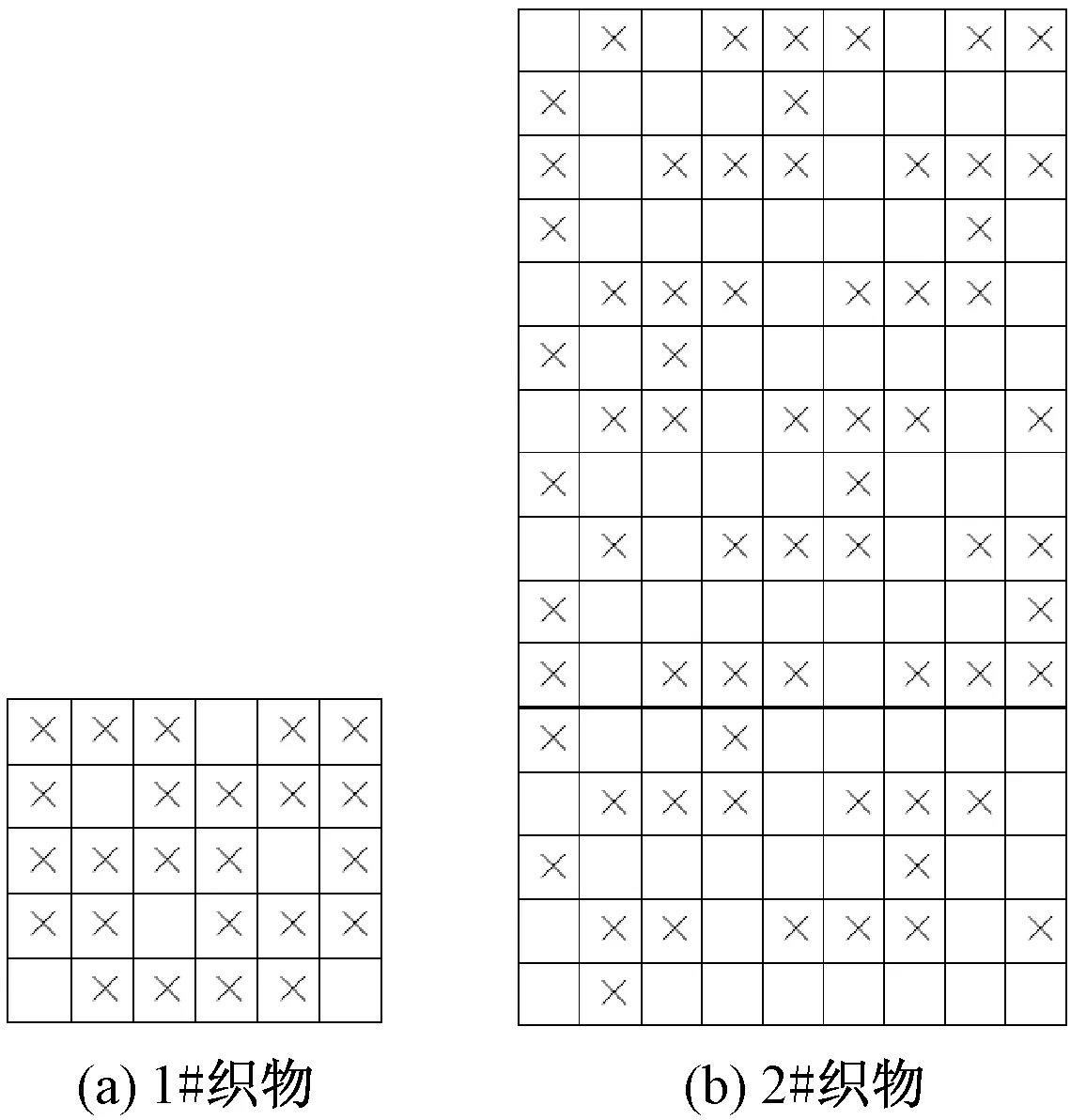

织物的后整理环节包括:柔软处理→轧压→烘干→熨平→热处理定形。织物熨平后,将织物一分为二,一部分进行160 ℃的高温热定形处理3 min,另一部分不经过热定形处理,分别得到A、B 2个样品。2种试验样品参数如表1所示,其织物组织图如图1所示。

表1 试验样品参数

图1 织物组织图

2 织物性能测试

采用扫描电镜(SEM, Phenom Pro,荷兰)对热定形前后的织物形态进行分析。将经过热定形处理的织物进行溶去羊绒的处理,并对其进行90 s的喷金处理,观察时放大倍数为200倍。

按照标准GB/T 8630—2013《纺织品 洗涤和干燥后尺寸变化的测定》,采用YG701 N型全自动缩水率试验机进行洗涤测试。将样品分别裁剪成尺寸为250 mm×250 mm大小,并在经纬向各做3对200 mm的标记,通过式(1)计算织物的缩水率:

(1)

式中:D为水洗尺寸变化率,%;X0为试样初始尺寸,mm;Xt为试样洗涤后的尺寸,mm。

按照标准GB/T 3819—1997《纺织品 织物折痕回复性的测定 回复角法》,依照水平法测试方法,采用LFY-210B型电子式织物折痕恢复性测定仪进行折皱回复角测试,样品尺寸40 mm×15 mm,经向、纬向各取6块。

采用Phabr Ometer织物风格仪对织物风格进行测试,将试样分别裁剪成6块直径(113±2) mm的圆形,并分别对其正、反面进行测试。

3 结果与分析

3.1 织物形貌分析

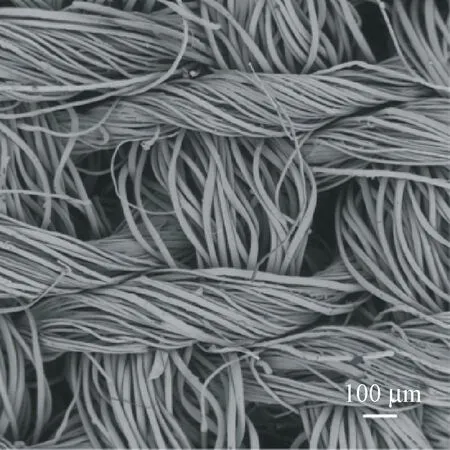

2#样品溶去羊绒纤维所得织物的SEM照片如图2所示。

图2 2#样品溶去羊绒纤维织物的SEM照片(×200)

由图2可知,经向纱线的涤纶网络丝呈松散状,几乎不存在相互纠缠的现象;而纬向羊绒混纺纱线中亚麻纤维和MEM-PET缠绕紧密,相互纠缠,形成网络框架状结构,可以有效限制羊绒纤维的移动,从而预测织物具有较好的缩水率等性能指标。

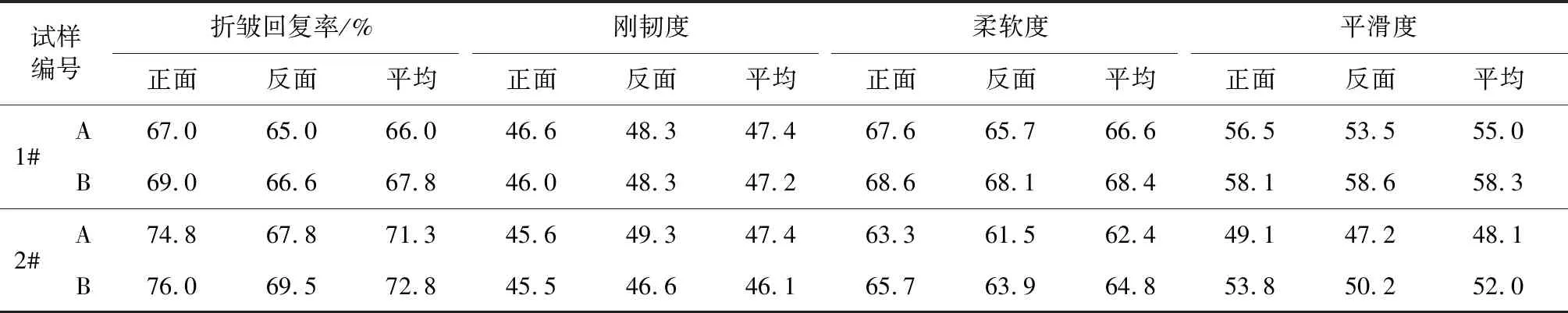

表4 试样织物风格测试

3.2 织物缩水率分析

缩水率是表示织物在洗涤干燥或浸水后,织物尺寸发生变化的指标,是织物重要的服用性能之一。试样尺寸变化率见表2。

由表2可知,经过热定形后羊绒混纺织物的经向和纬向平均收缩率较未热定形织物均有所下降。说明经过热定形处理,MEM-PET产生的形态记忆作用,形成的三维网络框架结构限制了麻纤维及羊绒纤维的移动,从而稳定了织物尺寸。当织物经纱为涤纶网络丝时,经过热定形的织物在经向和纬向的缩水率明显减小。说明适当加入一定量的涤纶网络丝,具有限制羊绒纤维移动、稳定尺寸的作用。

表2 试样尺寸变化率 %

3.3 织物折皱回复角分析

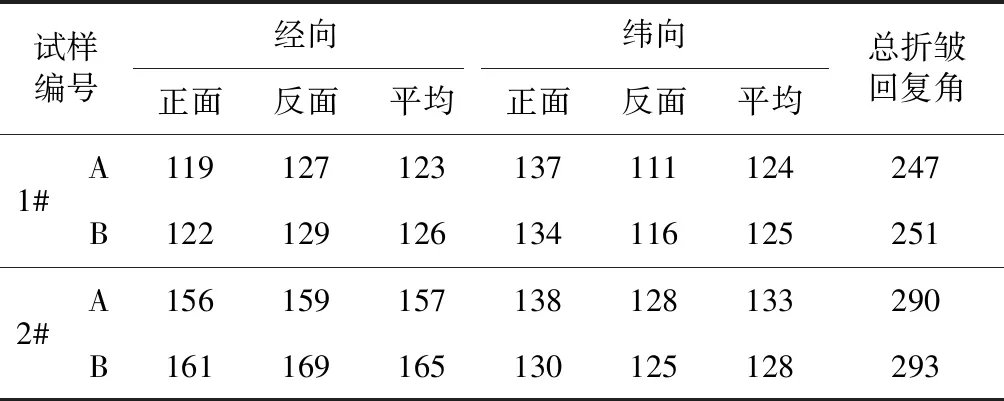

织物的抗皱性是指织物在使用中抗皱和折皱复原的性能,角度的大小可以直观地反映出织物的折皱回复能力。对于外衣面料,特别是衬衣面料,抗皱性尤为重要。试样的折皱回复角参数如表3所示。

表3 试样折皱回复角参数 (°)

注:正面指将织物的正面折入内侧进行测试,反面指将织物的反面折入内侧进行测试。

由表3可知,同一种织物,织物抗皱能力有一定程度的增加,说明热处理对MEM-PET具有影响,能够提高织物的抗皱性能。而当经纱采用涤纶网络丝,且织物组织为纬二重时,此时织物的折皱回复角较大,总折皱回复角高达290°,抗皱性较好。

3.4 织物风格分析

织物风格作为一种感觉效应,是织物固有的物理机械性能作用于人的感觉器官所产生的综合效应。从本质上讲,织物风格是织物客观物理性质与人的主观意识交互作用而产生的复杂的心理、生理方面的综合反映。表4为试样织物风格测试数据。

由表4可知,同一种织物,经过热定形处理的织物在折皱回复率、柔软度、平滑度3方面表现出较优的性能,而在刚韧度方面表现稍差,但是总体差异不大。说明热处理并未使织物的风格受到破坏,且织物柔软、平滑,其折皱回复率也与上述测试结果相一致。而当经纱为采用涤纶网络丝的纬二重织物时,虽然织物在折皱回复率上表现出优异的性质,但是织物在拉伸性能、弹性、柔软性、光滑程度上均较贡缎织物稍差。

4 结 论

本文实验从纤维原料、混纺工艺出发,通过对比不同织造工艺产品的差别性以及相同产品在热定形处理前后性能的变化,得出以下结论:

①就多组分纤维混纺而言,经过3种纤维的混纺,将羊绒的蓬松柔和感、亚麻的凉爽舒适感、MEM-PET的形态记忆功能结合在一起,明显提高了纤维的可纺性,且节省了羊绒的使用,大大降低了产品的生产成本。同时,多种纤维混纺而成的织物有着更好的折皱回复性能及织物风格。

②就防缩免烫性能而言,通过对比分析经过热定形处理以及未经过热定形处理的2种类型织物的性能数据发现,热定形处理使MEM-PET发生形状记忆作用,其形成的网络状框架结构可有效的限制羊绒纤维及亚麻纤维的移动,从而使缩水率明显减小,折皱回复角增大。

③就织物风格而言,经过热定形的织物具有较好的折皱回复性,且织物柔软、平滑。