不同组成和结构LaMnO3钙钛矿负载Au催化剂的CO氧化活性

何成欢,郭杨龙,郭耘,王筠松,王丽,詹望成

华东理工大学工业催化研究所,上海 200237

1 引言

CO催化氧化反应在环境保护、燃料电池、个人防护和烟草等众多领域都具有重要的应用1-3。同时该反应也经常被用作模型反应来研究催化材料的结构和性能之间的关系4-7。因此,CO催化氧化反应一直是催化领域的研究热点。目前应用于CO催化氧化反应的催化剂可分为贵金属催化剂和非贵金属催化剂,其中贵金属催化剂通常具有较高的活性8-10。大量的研究结果表明贵金属催化剂的CO氧化活性与贵金属的颗粒尺寸和价态密切相关11,12,而载体对其负载贵金属的存在状态具有显著影响,通过载体与金属之间的相互作用,影响贵金属的颗粒尺寸和价态5-13例如,Pt和 Pd在Al2O3和 ZrO2上的分散性存在显著差别,而且通过NaOH和H2SO4处理,可以调变载体上贵金属的分散度以及载体酸碱性,最终导致Pt (Pd)/Al2O3和Pt (Pd)/ZrO2催化剂在CO氧化和丙烷催化燃烧反应中的活性存在显著差异14。另外,载体与金属之间的相互作用还有助于提高负载 Au催化剂的热稳定性。Wang等15制备了羟基磷灰石(HAP)负载Au催化剂,发现Au与载体之间存在强相互作用,可显著提高Au纳米颗粒在焙烧过程中的抗烧结能力。催化剂在空气中600 °C焙烧3 h后,Au的颗粒尺寸并没有发生明显变化。Mou等16将Au负载于ZnO纳米棒上,通过氧化和还原处理后催化剂的结构表征,证实Au与ZnO载体之间存在强相互作用(SMSI),当催化剂置于氧化气氛处理时,ZnO可对负载的Au纳米颗粒进行一定程度的包覆,并且Au与ZnO之间存在电子转移,从而导致 Au/ZnO催化剂在 CO氧化反应中表现出很好的活性和稳定性。Tian等17将Au负载于LaFeO3上制备了Au/LaFeO3-MCF催化剂,在70 °C左右即可催化CO完全转化。并且,该催化剂表现出很好的热稳定性,在700 °C焙烧之后 Au粒径大小依然保持在4-6 nm。

钙钛矿具有灵活多变的组成、良好的氧化还原性能和优异的热稳定性等性质,因此广泛被广泛用于催化剂和载体18-22。但是,纯钙钛矿氧化物在CO催化氧化反应中的活性并不理想。因此,为了制备具有高活性和优异热稳定性的 CO氧化催化剂,钙钛矿氧化物是贵金属催化剂非常理想的载体之一。本文采用溶胶凝胶方法制备LaMnO3催化剂,研究催化剂的组成和硝酸后处理对负载的Au纳米颗粒热稳定性的影响,从而制备得到高活性和高热稳定性的钙钛矿负载Au催化剂。

2 实验部分

2.1 催化剂制备

LaMnO3钙钛矿采用溶胶凝胶法制备23-25。将4.33 g硝酸镧和3.579 g硝酸锰溶(50% (w))解于6 mL甲醇和4 mL乙二醇的混合液中,在室温下搅拌30 min。然后将溶胶置于80 °C过夜干燥,形成凝胶状态,最后将凝胶在170 °C恒温箱中干燥至灰化,并在800 °C下焙烧5 h,制备得到LaMnO3钙钛矿。

LaMn1.2O3的制备过程与LaMnO3一样,只是将硝酸锰的用量增加到4.295 g。

取制备得到的1 g LaMnO3钙钛矿,与50 mL稀硝酸(0.04 mol·L-1)混合,在常温下搅拌1 h后过滤,最后将固体样品置于100 °C真空烘箱中干燥12 h,得到的催化剂标记为LaMnO3-AE。

钙钛矿负载Au催化剂采用沉积沉淀法制备,具体步骤如下:取1 g 制备的LaMnO3,与20 g去离子水混合,超声5 min后逐滴添加1 mL氯金酸溶液(1% (w)),并用0.1 mol·L-1的氢氧化钠溶液调节混合液的pH至8。然后在60 °C下搅拌1 h并陈化6 h,随后过滤,并将固体在真空烘箱室温下干燥。最后将烘干的催化剂在250 °C下焙烧2 h,得到的催化剂标记为 Au/LaMnO3-250。采用同样的方法制备LaMn1.2O3和LaMnO3-AE钙钛矿负载Au催化剂,分别标记为 Au/LaMn1.2O3-250和Au/LaMnO3-AE-250催化剂。

为了研究钙钛矿载体组成和结构对负载Au的热稳定性的影响,将Au/LaMnO3-250催化剂分别在500、700和 900 °C 下焙烧 2 h,升温速率为5 °C·min-1,分别标记为 Au/LaMnO3-500、Au/LaMnO3-700和Au/LaMnO3-900。用同样的热处理方法制备Au/LaMn1.2O3-500、Au/LaMn1.2O3-700和Au/LaMn1.2O3-900,以及 Au/LaMnO3-AE-500、Au/LaMnO3-AE-700和Au/LaMnO3-AE-900催化剂。

2.2 催化剂表征

催化剂中 Au负载量采用电感耦合等离子体原子发射光谱法(ICP-AES)(Agilent 725ES,加利福尼亚州,美国)测定。X射线衍射(XRD)在 Bruker AXS D8 Focus型X射线衍射仪(Bruker,卡尔斯鲁厄,德国)上进行。采用Cu靶Kα射线(λ= 0.154056 nm),Ni单色器,管电压为 40 kV,管电流为 40 mA,扫描步长为 0.02°,扫面范围为 2θ= 10°-80°。晶格参数和晶体尺寸由Jade软件分析。催化剂的透射电子显微镜(TEM)在FEI Tecnai G2 F20仪器上(FEI,希尔斯伯勒,俄勒冈州,美国)进行。X射线光电子能谱(XPS)使用Thermo ESCALAB 250型电子能谱仪(Thermo Fisher,马萨诸塞,英国),射线激发源为单色AlKα,功率为150 W,X射线束斑为500 μm,能量分析分析器固定透过能为30 eV。

样品的H2-TPR表征在AutoChem II装置上进行。称取50 mg样品放入U型石英管,通入5%(φ) H2/N2混合气,气体流速为 40 mL·min-1。等待基线平稳后,程序升温,升温速率为10 °C·min-1,升温范围为50-800 °C。利用热导检测器记录氢气浓度在升温过程中的变化。利用CuO粉末作为参考物对耗氢量进行定量计算。

2.3 催化剂的活性评价

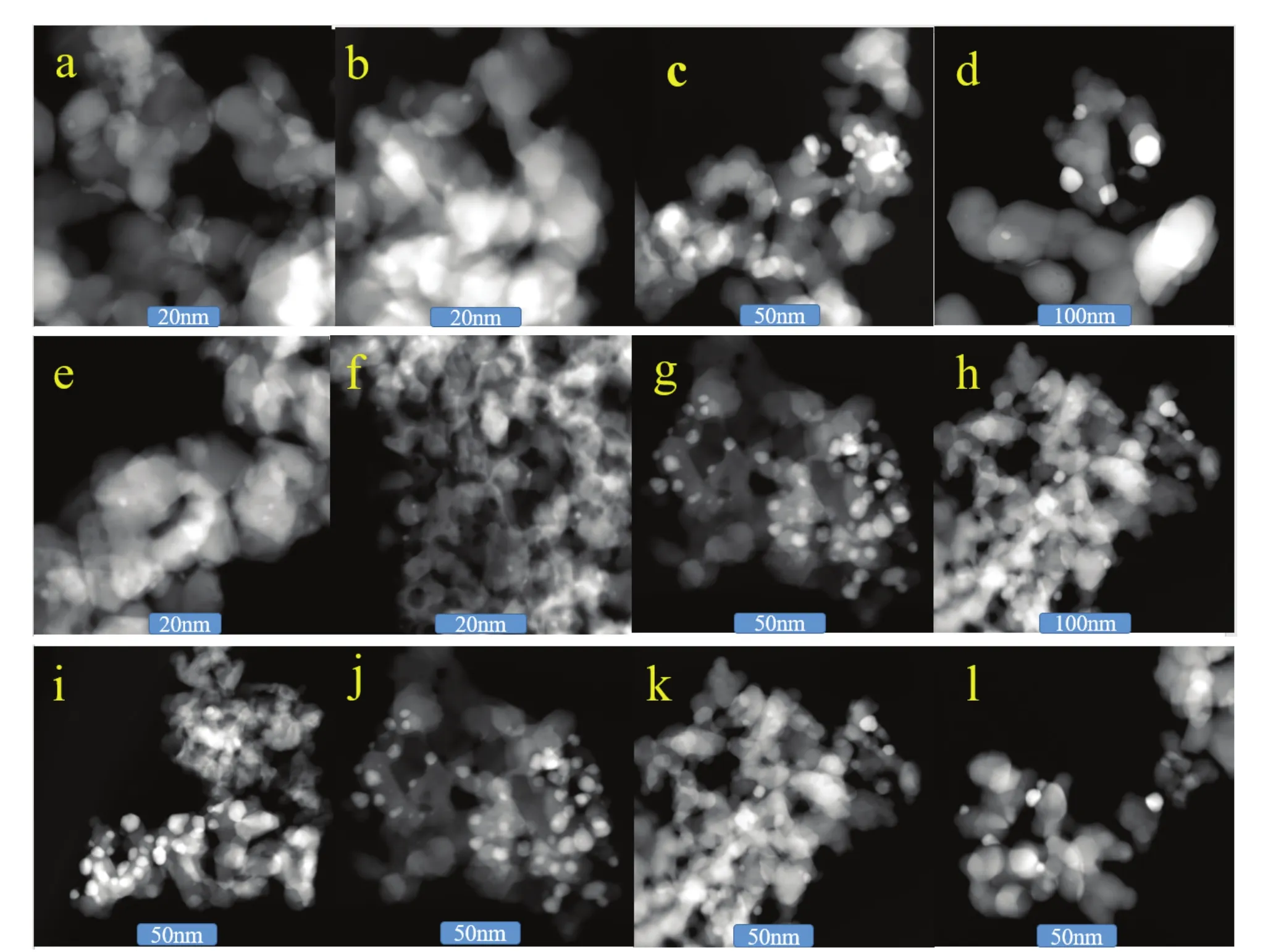

CO氧化反应采用自制的固定床反应装置进行测试。催化剂用量为100 mg,反应气体组成为1% (φ) CO + 20% (φ) O2,Ar为平衡气,气体流速为 50 mL·min-1。反应过程中,升温速率为4 °C·min-1。反应前后气体中的CO浓度采用带有氢火焰离子检测器(FID)的气相色谱仪(GC-2060,福立色谱仪器公司,温岭,中国)进行分析。CO转化率由以下公式计算得到:

[CO]in表示进反应床气体中的CO浓度,[CO]out表示出反应床气体中的CO浓度。

3 结果与讨论

3.1 XRD

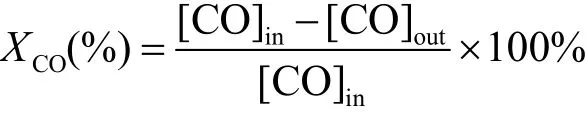

图1为不同钙钛矿载体负载 Au催化剂在不同温度下焙烧后的XRD谱图。所有催化剂的主要衍射峰与钙钛矿LaMnO3(JCPDS File Card No. 50-0298)标准图谱一致,表明催化剂在各种温度焙烧以后,仍然保持钙钛矿的结构。而且,在所有催化剂的XRD图谱中,都没有出现任何LaO和MnOx的衍射峰26。另外,对于 Au/LaMnO3-250和 Au/LaMn1.2O3-250催化剂,没有出现Au的衍射峰,说明 Au在这两种载体上高度分散。相反,在 Au/LaMnO3-AE-250催化剂的XRD图谱中,在2θ=38.2°处发现了较微弱的归属为Au的衍射峰27,28,说明Au在LaMnO3-AE-250载体上的分散性不好。

图1 不同温度焙烧的Au/LaMnO3 (a)、Au/LaMn1.2O3 (b)和Au/LaMnO3-AE (c)催化剂的XRD谱图Fig. 1 XRD patterns of Au/LaMnO3 (a), Au/LaMn1.2O3 (b) and Au/LaMnO3-AE (c) catalysts calcined at different temperatures.

随着焙烧温度的升高,Au/LaMnO3-250、Au/LaMn1.2O3-250和 Au/LaMnO3-AE-250催化剂的XRD图谱表现出不同的变化趋势。对于Au/LaMnO3-250和Au/LaMn1.2O3-250催化剂,当焙烧温度升高到700 °C时,才出现Au的衍射峰,并且随着焙烧温度进一步升高至900 °C时,Au的衍射峰的强度显著增加。相反,Au/LaMnO3-AE-250催化剂的焙烧温度增加到500 °C时,Au的衍射峰强度略有增加。但是,随着焙烧温度进一步增加到700和900 °C时,Au衍射峰的强度几乎没有变化。

3.2 TEM

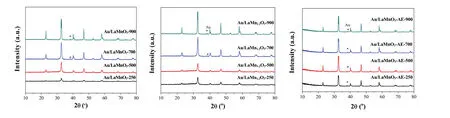

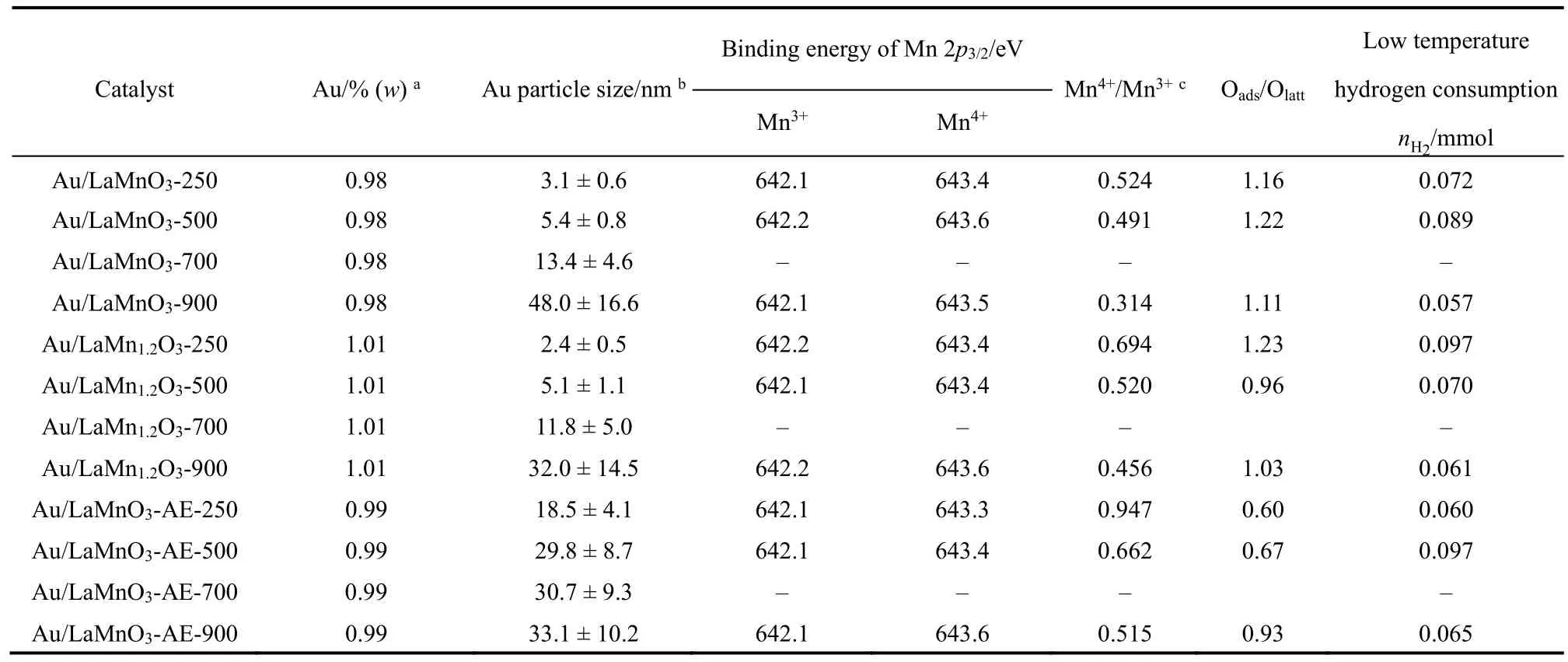

为了进一步表征催化剂上Au的颗粒大小,对不同温度下焙烧后得到的催化剂进行了TEM分析,结果如图2所示,对应的Au颗粒大小统计结果列于表1中。结果表明,Au/LaMnO3-250和Au/LaMn1.2O3-250催化剂上Au颗粒尺寸较小,分别为3.1和2.4 nm左右,而Au/LaMnO3-AE-250催化剂上Au颗粒尺寸较大,约为19 nm左右,说明Au/LaMnO3-250和Au/LaMn1.2O3-250催化剂上Au具有更高的分散度,这与XRD结果吻合。随着焙烧温度的增加,所有催化剂上Au的颗粒尺寸都有所长大。当焙烧温度≤ 700 °C时,Au/LaMnO3和Au/LaMn1.2O3催化剂上Au颗粒尺寸比较接近。但是,当焙烧温度进一步增加到900 °C时,Au/LaMnO3催化剂上Au颗粒尺寸却明显大于Au/LaMn1.2O3催化剂。相反,虽然当焙烧温度增加到500 °C时Au/LaMnO3-AE催化剂上Au颗粒大小增加,但是当焙烧温度进一步增加到900 °C时,Au颗粒大小没有发生显著变化,与XRD结果一致。

图2 Au/LaMnO3-250 (a)、Au/LaMnO3-500 (b)、Au/LaMnO3-700 (c)、Au/LaMnO3-900 (d)、Au/LaMn1.2O3-250 (e)、Au/LaMn1.2O3-500 (f)、Au/LaMn1.2O3-700 (g)、Au/LaMn1.2O3-900 (h)、Au/LaMnO3-AE-250 (i)、Au/LaMnO3-AE-500 (j)、Au/LaMnO-AE-700 (k)和 Au/LaMnO3-AE-900 (l)催化剂的TEM图Fig. 2 TEM images of Au/LaMnO3-250 (a), Au/LaMnO3-500 (b), Au/LaMnO3-700 (c), Au/LaMnO3-900 (d),Au/LaMn1.2O3-250 (e), Au/LaMn1.2O3-500 (f), Au/LaMn1.2O3-700 (g), Au/LaMn1.2O3-900 (h), Au/LaMnO3-AE-250 (i),Au/LaMnO3-AE-500 (j), Au/LaMnO-AE-700 (k) and Au/LaMnO3-AE-900 (l) catalysts.

表1 催化剂上Au颗粒尺寸、表面Mn4+/Mn3+摩尔比和H2-TPR中的耗氢量Table 1 Au particle sizes, Mn4+/Mn3+ molar ratio on the catalyst surface, and hydrogen consumption in H2-TPR.

3.3 XPS

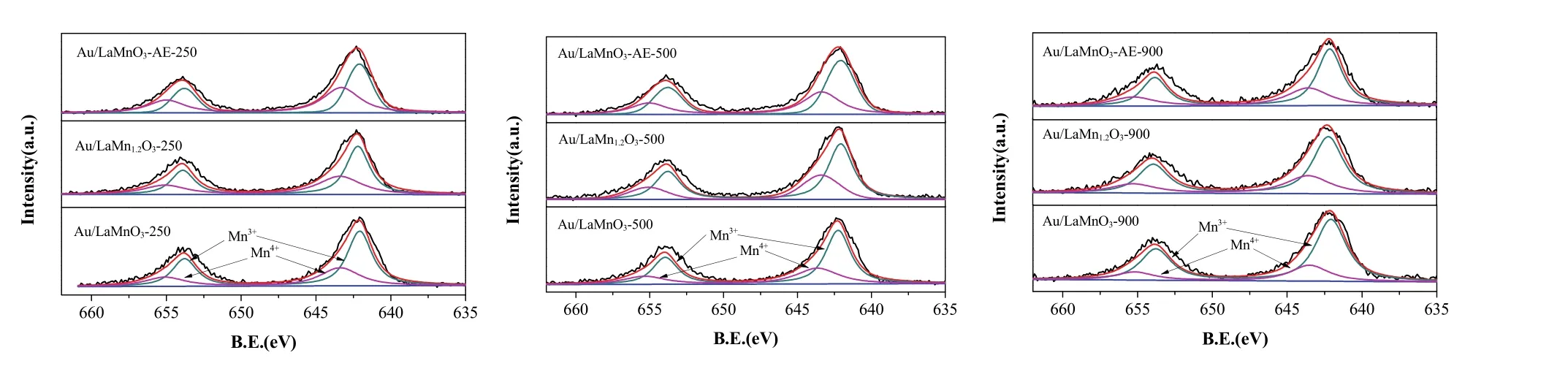

催化剂 Au/LaMnO3、Au/LaMn1.2O3和 Au/LaMnO3-AE的Mn 2pXPS谱图如图3所示。所有催化剂分别在641和653 eV左右出现Mn 2p3/2和Mn 2p1/2两个峰,而且两个峰都可以去卷积分峰成归属于 Mn3+和 Mn4+的两个峰。由于 Mn 2p3/2和Mn 2p1/2是一组峰,因此下面重点针对Mn 2p3/2峰进行分析讨论。

在250 °C焙烧的三个催化剂的Mn 2p3/2XPS谱图中可以看到,三个催化剂归属于Mn3+的峰和归属于 Mn4+的峰都分别位于(642.1 + 0.1) eV和(643.4 + 0.1) eV29,30。根据Mn3+和Mn4+的分峰结果,计算三个催化剂表面Mn4+/Mn3+摩尔比。如表1所示,Au/LaMnO3-250、Au/LaMn1.2O3-250和Au/LaMnO3-AE-250三个催化剂表面Mn4+/Mn3+摩尔比分别为0.524、0.694和0.947,这说明酸化处理和非计量比组成可以显著提高催化剂表面Mn4+含量,有助于提高催化剂的氧化能力31,32。

当焙烧温度提高到500和900 °C时,三种催化剂中归属于Mn3+和Mn4+的峰的位置基本不变,仍然位于(642.1 ± 0.2)和(643.3 ± 0.1) eV。另外,与250 °C焙烧的催化剂相比,500 °C焙烧后三个催化剂表面的 Mn4+/Mn3+摩尔比明显降低,分别为0.491、0.520和0.662。这可能是由于高温焙烧导致催化剂中MnOx物种发生变化所造成的。例如我们前期研究发现对于Sm-Mn-Ox复合氧化物,随着焙烧温度从450 °C升高至550 °C,MnOx物种从MnO2逐渐向Mn5O8转变,即部分Mn4+向Mn3+转变33。当焙烧温度进一步提高900 °C时,三个催化剂表面的Mn4+/Mn3+摩尔比进一步下降至0.314、0.456和0.515。

图3 Au/LaMnO3、Au/LaMn1.2O3和Au/LaMnO3-AE催化剂的Mn 2p XPS谱图Fig. 3 Mn 2p XPS patterns of Au/LaMnO3-Au, Au/LaMn1.2O3 and Au/LaMnO3-AE catalysts.

图4 Au/LaMnO3、Au/LaMn1.2O3和Au/LaMnO3-AE催化剂的O 1s XPS谱图Fig. 4 O 1s XPS patterns of Au/LaMnO3-Au, Au/LaMn1.2O3 and Au/LaMnO3-AE catalysts.

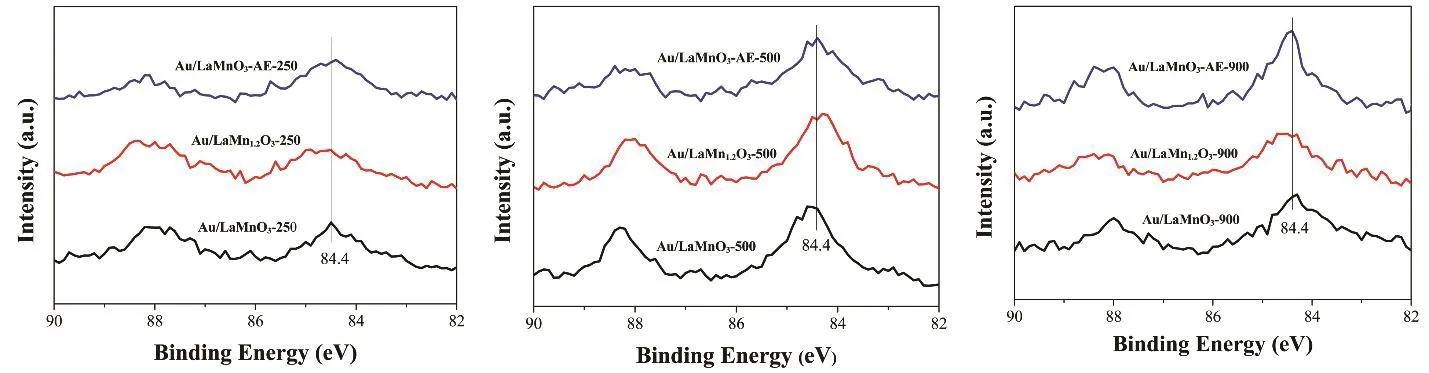

图4 为Au/LaMnO3、Au/LaMn1.2O3和Au/LaMnO3-AE催化剂的O 1sXPS谱图。O 1s可分成两个峰,结合能分别为531.3和529.4 eV左右,分别归属为表面吸附氧和晶格氧33-35。如表1所示,当催化剂在250 °C焙烧时,Au/LaMnO3-AE-250催化剂表面Oads/Olatt摩尔比为0.60,显著低于Au/LaMnO3-250和Au/LaMn1.2O3-250催化剂表面的Oads/Olatt摩尔比。随着焙烧温度升高,Au/LaMnO3催化剂表面的Oads/Olatt摩尔比没有发生显著变化,而Au/LaMn1.2O3催化剂表面的Oads/Olatt摩尔比有所降低。相反,Au/LaMnO3-AE催化剂表面的Oads/Olatt摩尔比显著增加。图5是Au/LaMnO3、Au/LaMn1.2O3和LaMnO3-AE催化剂的Au 4fXPS图谱。Au/LaMnO3-250、Au/LaMn1.2O3-250和LaMnO3-AE-250催化剂的Au 4f7/2结合能为84.4 eV,说明催化剂中Au主要以Au0存在,同时存在少量的Auδ+36,37。随着催化剂焙烧温度的升高,各个催化剂的Au 4fXPS 图谱基本没有发生明显变化,Au 4f7/2位于84.4 eV左右。这些结果表明,高温焙烧虽然导致Au颗粒发生团聚,但对Au的价态并没有产生显著影响。另外,钙钛矿的组成和结构对一定温度下焙烧后催化剂中Au价态的影响也不明显。

3.4 H2-TPR

图5 Au/LaMnO3、Au/LaMn1.2O3和Au/LaMnO3-AE催化剂的Au 4f XPS谱图Fig. 5 Au 4f XPS patterns of Au/LaMnO3-Au, Au/LaMn1.2O3 and Au/LaMnO3-AE catalysts.

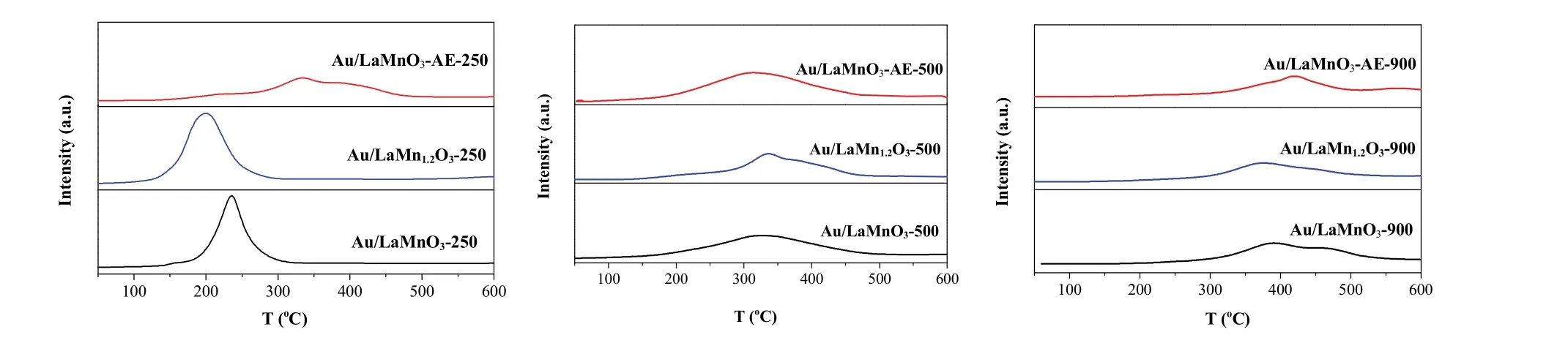

图6 Au/LaMnO3、Au/LaMn1.2O3和Au/LaMnO3-AE催化剂的H2-TPR谱图Fig. 6 H2-TPR patterns of Au/LaMnO3-Au, Au/LaMn1.2O3 and Au/LaMnO3-AE catalysts.

图6 是经不同温度焙烧后的Au/LaMnO3、Au/LaMn1.2O3和Au/LaMnO3-AE催化剂的H2-TPR谱图。如图所示,Au/LaMnO3-250催化剂在235 °C左右出现一个还原峰,可归属为MnOx的还原38-40。Au/LaMn1.2O3-250催化剂与Au/LaMnO3-250催化剂类似,也在低温出现一个还原峰,但还原温度向低温迁移至200 °C。通常情况下,对于纯MnOx氧化物,Mn2O3→ Mn3O4的还原位于350 °C左右,而Mn3O4→ MnO的还原位于450 °C左右41。由于Au/LaMnO3-250和Au/LaMn1.2O3-250催化剂中Au纳米颗粒尺寸较小,促进了H2的吸附和解离,从而促使MnOx物种的还原出现在300 °C以下温度。但是,Au/LaMnO3-AE-250催化剂的H2-TPR谱图与前两者完全不同,在200-500 °C之间出现一个宽的还原峰,也归属为氧化态Au和MnOx的还原。因为该催化剂上Au纳米颗粒尺寸较大,对H2解离能力有所减弱,导致其还原峰向高温移动。各个催化剂上还原峰对应的耗氢量列于表1中。结果表明 Au/LaMnO3-250、Au/LaMn1.2O3-250和Au/LaMnO3-AE-250催化剂的耗氢量分别为0.072、0.097和0.060 mmol。综合还原峰的位置和对应的耗氢量,催化剂的氧化还原能力顺序为:Au/LaMn1.2O3-250 > Au/LaMnO3-250 > Au/LaMnO3-AE-250。

当催化剂的焙烧温度升高至500 °C时,三个催化剂的H2-TPR图谱发生了明显的变化,曲线整体形状趋于一致,都在200-500 °C之间出现一个宽的还原峰,这是由氧化态Au和MnOx的还原峰的叠加所造成的。因为与250 °C焙烧的催化剂相比,500 °C焙烧的催化剂中 Au纳米颗粒略有长大,使得其对H2解离能力有所减弱,从而导致还原峰向高温移动,催化剂中MnOx物种的还原基本接近纯MnOx的还原。如表1所示,Au/LaMnO3-500、Au/LaMn1.2O3-500和Au/LaMnO3-AE-500催化剂的耗氢量分别为0.089、0.070和0.097 mmol。综合还原峰的位置和对应的耗氢量,催化剂的氧化还原能力顺序为:Au/LaMnO3-AE-500 ≈Au/LaMnO3-500 > Au/LaMn1.2O3-500。

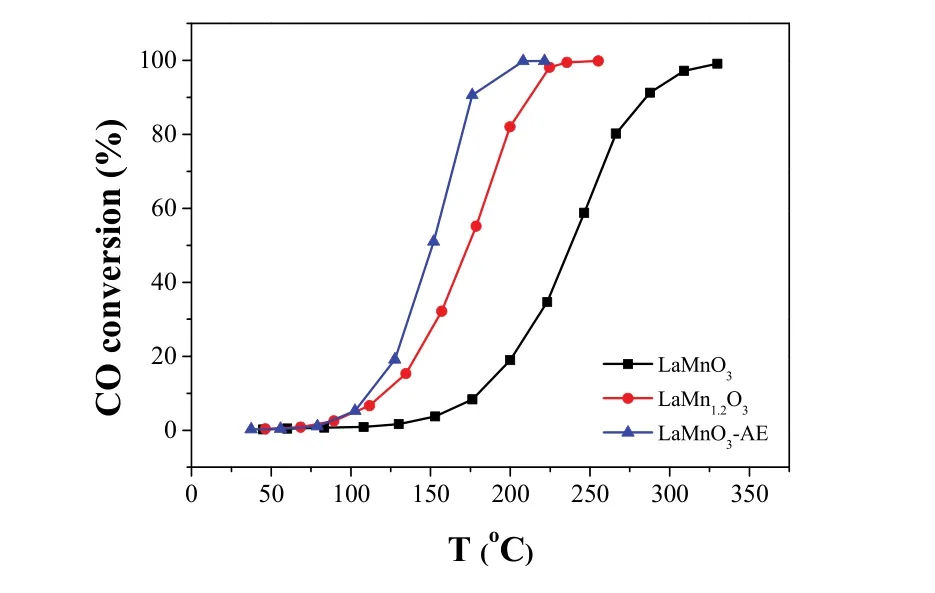

图7 催化剂载体LaMnO3、LaMn1.2O3和LaMnO3-AE的CO氧化反应活性Fig. 7 Catalytic activity of LaMnO3, LaMn1.2O3 and LaMnO3-AE supports for CO oxidation.

当催化剂的焙烧温度进一步升高至900 °C时,三个催化剂的还原峰位置进一步向高温移动,在250-550 °C之间出现一个宽的还原峰。这是因为900 °C焙烧的催化剂中Au纳米颗粒显著长大,基本丧失H2解离能力,导致催化剂的还原基本接近纯MnOx的还原。并且,Au/LaMnO3-900、Au/LaMn1.2O3-900和Au/LaMnO3-AE-900催化剂的耗氢量非常接近,分别为0.057、0.061和0.065 mmol。

图8 催化剂的CO氧化反应活性Fig. 8 Catalytic activity of the catalysts for CO oxidation.

图9 Au/LaMnO3-AE-700催化剂的CO氧化反应稳定性(130 °C反应温度)Fig. 9 Stability of the Au/LaMnO3-AE-700 catalyst at 130 °C for CO oxidation

3.5 催化活性

图7 为催化剂载体在CO氧化反应中的活性。载体LaMnO3上CO氧化反应的T90为287 °C,而载体LaMn1.2O3和LaMnO3-AE上CO氧化反应的T90分别下降至214和175 °C。因此,载体的活性顺序为:LaMnO3-AE > LaMn1.2O3> LaMnO3。

在此基础上,进一步研究负载 Au催化剂在CO氧化反应中的活性。如图8所示,对于250 °C焙烧的催化剂,催化剂的活性顺序为:Au/LaMn1.2O3-250 > Au/LaMnO3-250 > Au/LaMnO3-AE-250。由TEM可知,Au/LaMn1.2O3-250催化剂中Au颗粒尺寸较小,而Au/LaMnO3-AE-250催化剂中Au颗粒尺寸较大。H2-TPR结果表明,在三个催化剂中,Au/LaMn1.2O3-250催化剂具有最高的氧化还原能力,而 Au/LaMnO3-AE-250催化剂的氧化还原能力最差。综合上述两个方面的原因,导致Au/LaMn1.2O3-250催化剂具有最好的催化活性,而 Au/LaMnO3-AE-250催化剂活性最差。当催化剂的焙烧温度增加到500 °C时,三个催化剂的活性都有所下降,而Au/LaMn1.2O3-500催化剂的活性略高于Au/LaMnO3-500和Au/LaMnO3-AE-500催化剂,后两者的活性比较接近。相反,当焙烧温度进一步增加到 700和 900 °C时,由于Au/LaMn1.2O3-700/900和Au/LaMnO3-700/900催化剂中Au颗粒尺寸显著增大,导致催化活性急剧下降。Au/LaMn1.2O3-900和Au/LaMnO3-900催化剂T90温度分别提高到 250和 332 °C。相反,Au/LaMnO3-AE-700和Au/LaMnO3-AE-900催化剂依旧保持较高的活性,T90温度分别为120和175 °C。这是因为该催化剂在低温焙烧时 Au纳米颗粒尺寸较大,导致经过700或者900 °C高温焙烧以后,颗粒尺寸并没有显著增加,使得其活性能够较好的保持。同时,如图9所示,Au/LaMnO3-AE-700催化剂在130 °C反应20 h,其催化活性没有发生任何变化,说明该催化剂具有很好的反应稳定性。

4 结论

分别以LaMnO3、非计量比LaMn1.2O3和稀硝酸刻蚀制备得到的LaMnO3-AE等为载体,制备得到钙钛矿负载Au催化剂,考察载体的结构和性质对Au的热稳定性以及催化活性的影响。

研究结果表明,LaMnO3和LaMn1.2O3钙钛矿载体有利于Au的分散,但是Au的热稳定性相对较差,当催化剂在高于700 °C焙烧时,Au纳米颗粒尺寸显著增大。相反,稀硝酸处理虽然不利于LaMnO3-AE钙钛矿载体对Au的分散,但是有利于提高 Au的热稳定性。当焙烧温度高达 900 °C时,Au颗粒尺寸小于LaMnO3和LaMn1.2O3钙钛矿载体负载的Au颗粒尺寸。另一方面,载体的性质以及焙烧温度对Au的存在没有显著影响,在所有催化剂上大部分Au以Au0存在。在CO氧化反应中,当催化剂在≤ 500 °C焙烧时,LaMn1.2O3钙钛矿负载Au催化剂的活性要显著高于LaMnO3和LaMnO3-AE负载Au催化剂的活性,而当催化剂焙烧温度上升至 700 和 900 °C时,LaMnO3-AE负载 Au催化剂却要显著优于 LaMnO3和LaMn1.2O3钙钛矿负载Au催化剂的活性。