感应电动机产生电磁噪声的影响因素

(佳木斯电机股份有限公司,黑龙江佳木斯 154002)

0 引言

电机是一种噪声源,电机的噪声水平已被列为考核电机质量的重要指标。如何降低电机噪声,是电机设计中的重要课题。感应电动机产生电磁噪声的原因主要包括定转子槽配合、转子斜槽、气隙大小及磁性槽楔、定子绕组接法、生产制造质量等。本文以一台的Y 630-8 900kW异步电动机为例,阐述了为了降低电磁噪声在电机设计中所采取的一些相应措施。

1 槽配合对电磁噪声的影响

合理的定转子槽数-槽配合可以有效地避免和削弱产生低阶力波、尤其是二阶力波的齿谐波磁场,从而降低由谐波磁场引起的电磁噪声。本文所选异步电动机Y 630-8 900kW槽配合为72/58,查询相关手册,针对8P电机72/56同样为推荐槽配合。为此分别研究槽配合72/58及72/56时该电机的谐波声强级大小,采用磁势-磁导解析法(具体计算方法可参考文献[6],此处不赘述)。计算结果对比见表1。

表1 不同槽配合声强级对比

从表中计算结果可知,72/56槽配合优于72/58槽配合。

在电机设计里为了减少谐波磁场在铁心中的损耗,一般槽配合选择近槽配合,这与降低噪声是矛盾的。因此在电机的设计过程中需要综合考虑各因素。

2 转子斜槽对电磁噪声的影响

转子斜槽已经是广泛用来削弱齿谐波磁场 影响的一种有效方法,齿谐波的削弱必然会削弱电磁噪声的大小。工程上采取的措施一般是转子斜一个定子槽距。转子最佳斜槽距离为计算方法如下。

(1)

(2)

式中,D2—转子外径;Z1、Z2—分别是定、转子槽数;p—极对数。

按式(1)、式(2)计算结果确定电机转子最佳斜槽距离为39mm。

3 气隙大小及磁性槽楔对电磁噪声的影响

通过查阅电磁噪声相关文献得知,适当增大电机气隙或采用磁性槽楔可以降低电动机的电磁噪声。笼形转子三相异步电动机电磁噪声主要是由定、转子谐波磁场相互作用而产生一系列径向电磁力波, 由定、转子铁心振动而引起的。降低电动机的电磁噪声归根结底就是降低电机气隙磁场的谐波含量。现分别研究以上两种方法对电机气隙磁场的影响。

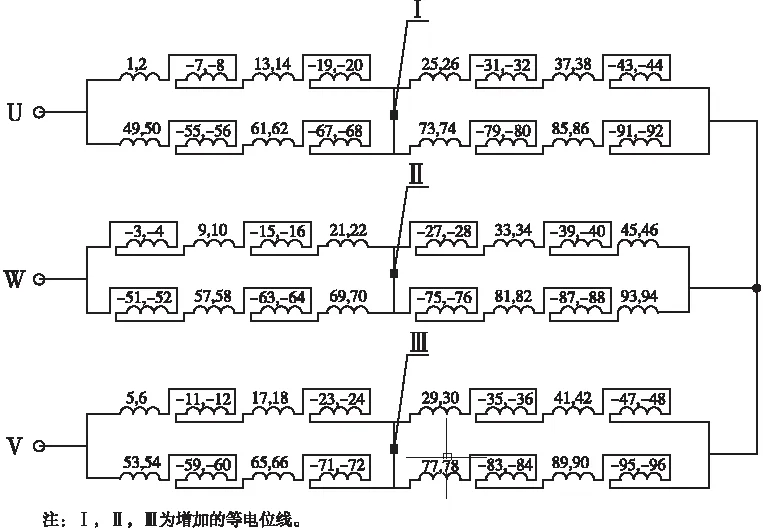

同样以Y 630-8 900kW为研究对象,在保证电机功率因数合格的情况下适当增加气隙长度,原电机气隙2.3,现增加至3.0。分别建立增加气隙的和采用磁性槽楔的电动机有限元模型(见图1),计算气隙谐波分量,并与原电机(72/56槽配合)对比分析这两种结构对气隙磁场谐波的影响。气隙磁密谐波幅值计算结果见如表2。

图1 电机有限元仿真模型

表2 气隙磁密谐波幅值(T)

从表2中可以看出,增加电机气隙和采用磁性槽楔这两种方案均在一定程度上降低了气隙磁场的谐波含量。根据该电机槽配合,17次和19次齿谐波产生的电磁力波阶次较大,产生的电磁振动非常小。而产生电磁振动的主要谐波为13次谐波,这两种方案的13次谐波均有所降低,但从效果及经济适用性上来看,增加气隙这种方案对于降低电磁噪声来说效果要优于采用磁性槽楔。

4 定子绕组接法对电磁噪声的影响

转子偏心会引起一系列低次数径向力波,并使噪声辐射增加,因而严格控制制造和装配质量来保证转子偏心最小是关键性的。但实际上转子偏心一般是不可能完全消除的,通过查询相关文献发现采用合适的定子绕组并联支路,可降低因偏心引起的电磁噪声。

三相 4 极定子绕组不同并联支路时的连接如图2所示。假定转子轴向下偏,若极相组线圈流过一定电流,则由极向组A1产生的每极磁通将小于由A3产生的磁通,这是因为A1的磁通必须通过较大的气隙。换句话说,A1的电感小于A3。如果每相绕组串联,例如A1、A2、A3和A4串联并流过相同电流,则A1产生的磁通必小于A3产生的磁通,磁通不平衡引起不平衡磁拉力和低次数的力波,从而产生噪声和振动。然而,如果绕组A1、A2、A3和A4并联,如图2(e)所示,因A1中单位电流的电抗压降小于A3,故A1流过的电流必大于A3,A1中流过较大的电流可在一定程度上抵偿磁通分布的不平衡,因而可降低不平衡磁拉力和低频电磁噪声。

图2 三相4极电机定子绕组不同并联支路连接

图3 Y 630-8 900kW接线图

针对Y 630-8 900kW电机电磁噪声过大问题,我们利用改变定子绕组接法的方式进行处理,绕组接线图见图3。采用了图1(c)的接法,两路并联,径向相对两极相组并联,有均压线。

5 产品质量对电磁噪声的影响

通过对电磁噪声大的产品进行跟踪,发现往往都是定、转子偏心引起的电磁噪声过大。

以下是导致该问题的主要原因

(1)定子铁心内径圆度超差;

(2)定子铁心内、外径同轴度超差;

(3)机座形位公差超差;

(4)定子铁心的内径与机座两端止口同轴度超差。

(5)铜条转子外径超差问题。

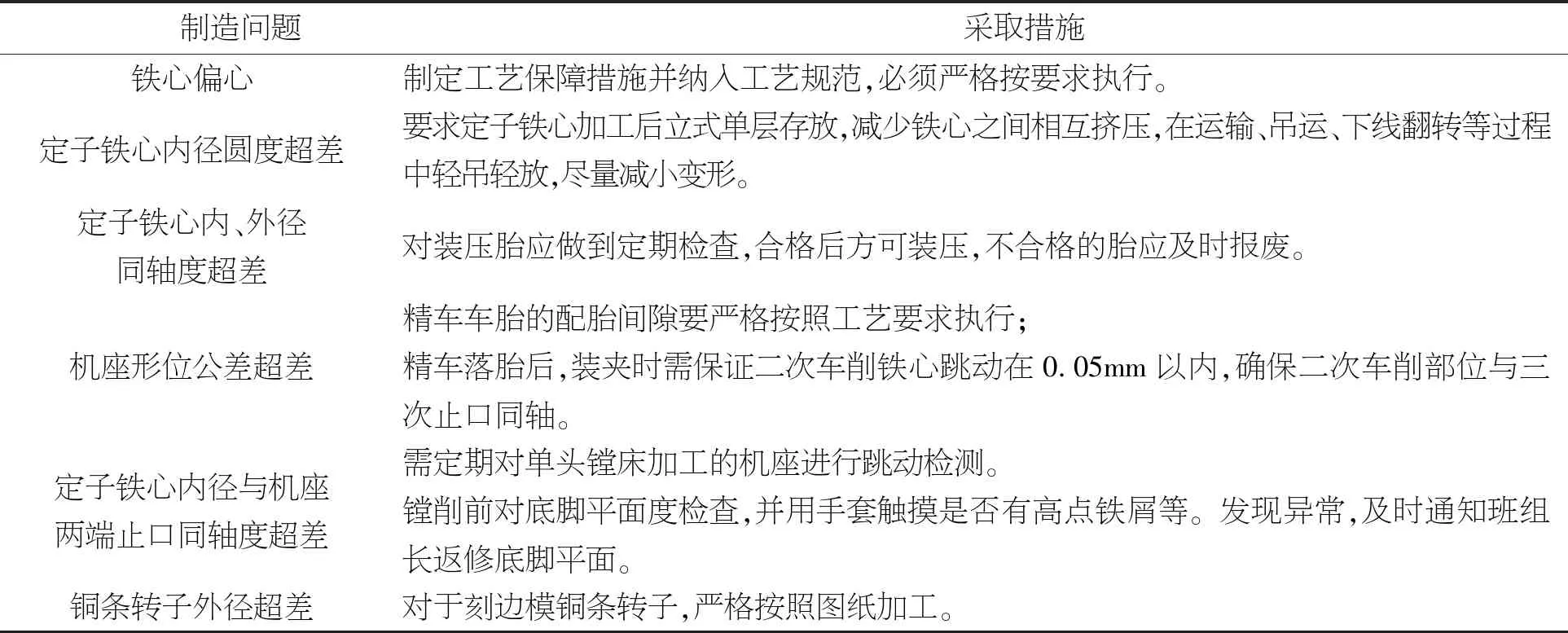

通过大量产品跟踪、反复试验,总结出上述问题的解决措施见表3所示。

表3 定、转子跳动超差问题及相关解决措施

通过采用上述方法后,电机电磁噪声整体改善,噪声减低了7dB,达到噪声标准的要求。

6 结语

经研究表明,选择合理的槽配合、转子斜槽、合理的增大气隙、采用磁性槽楔以及增加定子绕组均压线等方法均可降低高压方箱异步电动机的电磁噪声;严格控制产品质量也可降低电机电磁噪声,并提出了相关产品问题的解决措施。此次电机尝试采用的一些降低电磁噪声的措施,已取得了较好效果。要摸索一套降低电磁噪声的经验还有待今后进一步实践。