UO2复合燃料芯块导热性能有限元模拟

刘 辰,金恩泽,徐乐昌,王文斌

(1.核工业北京化工冶金研究院,北京 101149;2.航天材料及工艺研究所,北京 100076)

燃料芯块是核反应堆燃料元件的关键组成部分,是整个核电站的基础和动力源,其性能的优劣本质上影响着核电站的安全性、可靠性和经济性。UO2是目前通用的大型商业水堆燃料芯块材料,这种燃料显示了很多独特的优良品质[1-2]。然而,随着福岛核事故的发生,世界各国都开始重新审视目前UO2燃料芯块的安全性。事实表明,目前的燃料体系存在着难以避免的安全隐患:UO2陶瓷燃料的热导率很低,仅为金属铀的十几分之一。因此,燃料芯块的内部和表面之间存在陡峭的温度梯度。这不但会影响热量从燃料芯块向外部冷却剂传热,还将影响燃料芯块中裂变产物的迁移、裂变气体的释放以及导致晶粒三维尺寸的变化和肿胀等微观组织的变化。在运行初期由温度梯度带来的应力还易导致燃料芯块破裂,最终会导致燃料芯块提前失效[3]。因此,在缺失冷却水事故(如LOCA)下会很快达到熔点,造成堆芯融化事故。此外,过高的中心线温度还会增加裂变气体的释放量,导致包壳内压升高,进而带来事故隐患[4]。可见,提高燃料芯块热导率对于核反应堆的安全性至关重要。

目前国际上诸多科研机构推出了压水堆先进复合燃料设计理念,旨在通过加入少量第二相材料以显著提高燃料芯块的导热性能。新型先进复合燃料芯块与传统复合或弥散燃料芯块相比具有以下特点:1) 以UO2为裂变材料,选用高导热性第二相材料,一般包括SiC、纳米金刚石、Zr、碳纤维、BeO等[5-7];2) 第二相的体积分数很低(一般小于15%),这样做的主要目的是降低第二相的掺入对复合材料中子经济性的影响[6];3) 第二相材料分布在UO2颗粒之间,在复合燃料芯块内呈连续网络结构分布[8-9]。

UO2/第二相复合燃料结构形态相对复杂,UO2颗粒性能、尺寸以及第二相含量、分布特征等均会影响复合燃料芯块的导热性能。我国在UO2/第二相复合燃料领域尚在起步阶段,相关实验数据相对比较缺乏。本文通过有限元计算方法分析压水堆先进复合燃料芯块中主要结构参数对其导热性能的影响,为UO2/第二相复合燃料设计、制备提供理论参考。

1 理论模型

核燃料通过可裂变物质裂变释放热量,整个过程可近似为一个稳态热传导过程。根据热力学定律,稳态热传导方程为:

(1)

其中:λ为热导率;T为温度;q为产热率。

本文计算方法中使用的未辐照UO2热导率为Lucuta模型[10]:

(2)

其中,A、B、C、D为拟合参数,在该模型中A=0.037 5、B=2.165×10-4、C=4.715×109以及D=16 361。

模型中双曲线部分主要是描述基于晶格振动的声子-缺陷以及声子-声子散射作用对热导率的影响。指数部分主要描述极化子在高温(>1 900 K)下对热导率的影响。

燃料芯块的产热率通过UO2的裂变率分析得到。本文假设1次裂变释放200 MeV的热量,其中1 eV=1.602×10-19J,假设在传统UO2燃料芯块中UO2的裂变率为1020m-3·s-1。为保证结果具有可比性,本文令所有研究的燃料芯块总发热量相等。

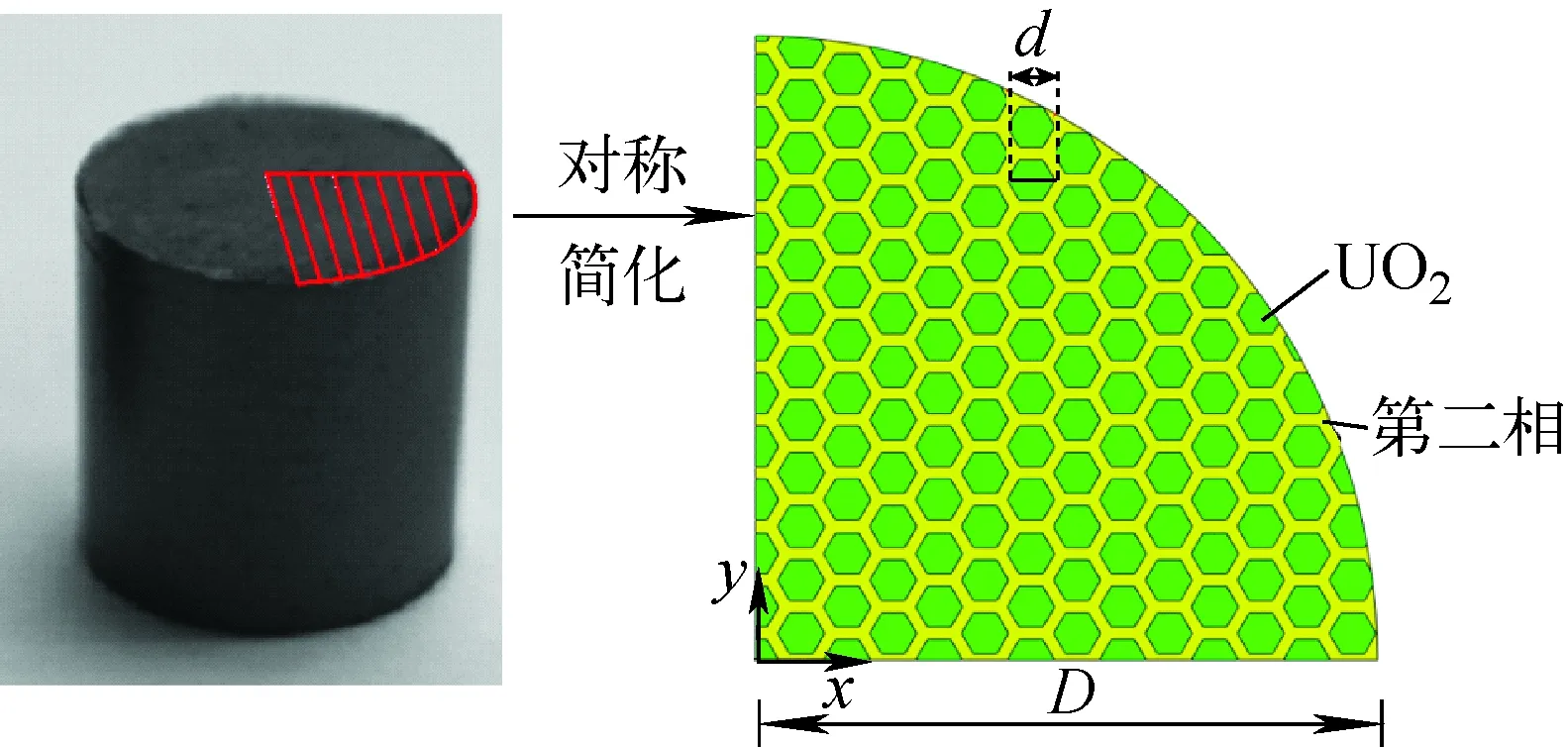

压水堆中的标准燃料芯块近似为圆柱形,考虑到结构的对称性,本文建立的有限元计算模型如图1所示。图1中,d为UO2颗粒直径,D为芯块半径。为简化起见,UO2颗粒近似用六边形表示,燃料芯块的直径取为8 mm。通过修改模型可分析UO2颗粒尺寸、UO2颗粒分布、第二相种类、第二相含量等结构参数对燃料芯块性能的影响。新型先进UO2复合燃料芯块具有连续网状分布的第二相结构。

图1 UO2复合燃料芯块有限元计算模型Fig.1 Finite element model of UO2 composite fuel pellet

本文使用的边界条件为:

其中:n为芯块外表面法向单位矢量;x、y为芯块中某一点在xy平面内的坐标;h为表面热交换系数;Tf为芯块外环境温度。假设Tf为400 ℃,h=0.03 W/mm2。

本文选用的第二相材料为Zr、SiC和纳米金刚石。这3类材料均为目前国际上普遍使用的复合燃料第二相材料:一方面,其热导率非常高;另一方面,其中子吸收截面小,对堆芯中子特性影响小。其中Zr的热导率约为UO2的10倍,其热导率随温度的变化[11]表示为:

λZr=7.51+2.09×10-2T-

1.45×10-5T2+7.67×10-9T3

(3)

SiC的热导率约为UO2的20倍,其热导率随温度的变化拟合自文献[12]:

λSiC=119.18-0.12T+5.32×

10-5T2-7.53×10-9T3

(4)

纳米金刚石的热导率约为UO2的300倍,其热导率随温度的变化拟合自文献[13]:

λDiamond=2 934.86-6.2T+5.52×

10-3T2-1.62×10-6T3

(5)

2 结果与讨论

2.1 第二相种类对温度分布的影响

通过中子损耗计算表明,仅添加少量(<20%)的高热导率、低中子截面的第二相材料,可在几乎不改变燃料芯块中子经济性的同时提高复合燃料芯块的热导率[6]。本文选用的第二相材料为金属Zr、SiC以及纳米金刚石。这3类材料均为堆芯核燃料常见的材料体系[14-16]。

传统UO2与UO2/第二相(UO2颗粒尺寸为0.2 mm,体积分数为15%)复合燃料芯块在正常工况下的温度分布如图2所示。传统UO2燃料芯块在正常工况下的中心线温度(距中心线距离为0处的温度)可达1 700 ℃,其芯块内的温度梯度高达约325 ℃/mm。过高的温度梯度将不可避免地导致燃料芯块中热应力的集中,进而导致燃料破损,限制燃料的使用寿命[17]。不难发现,加入少量第二相可明显改善燃料芯块的导热性能,且复合燃料芯块中心线温度的大小顺序为UO2/Zr>UO2/SiC>UO2/纳米金刚石。特别是使用纳米金刚石作为第二相时,燃料芯块内部几乎没有明显的温度梯度,裂变产物产生的热量可迅速传递给冷却剂。

图2 UO2复合燃料芯块正常工况下的温度分布Fig.2 Temperature profile of UO2 composite fuel pellet under normal condition

2.2 第二相含量对温度分布的影响

根据简单的二元复合材料热导率理论模型,高导热性第二相含量的增加势必会提高压水堆先进复合燃料芯块的整体热导率。但由于核燃料的特殊性,不可能允许第二相含量的无限制提高。因此,有必要了解复合燃料芯块热导率随第二相含量增加的提高程度,以结合复合燃料芯块的中子经济性确定最佳第二相含量。

复合燃料芯块正常工况下的温度随第二相含量的变化如图3所示,UO2颗粒尺寸为0.2 mm。从图3可看出,随高导热性第二相含量的增加,中心线温度逐渐下降,即复合燃料芯块的热导率逐渐提高。第二相热导率越高,中心线温度下降幅度越大。本文研究的3种第二相材料中,纳米金刚石的热导率>SiC的热导率>Zr的热导率,因此,UO2/纳米金刚石复合燃料芯块的中心线温度随第二相下降的幅度最大,UO2/Zr复合燃料芯块的中心线温度随第二相下降的幅度最小。进一步分析可发现,复合燃料芯块中心线温度随第二相含量的变化可分为两个阶段。当第二相体积分数从0到约10%变化时,复合燃料芯块中心线温度下降速度非常快,当第二相体积分数超过约10%时,温度下降速率变缓。特别是对于纳米金刚石第二相,当第二相体积分数超过5%时,中心线温度下降的幅度变得非常低。这主要是由于纳米

图3 复合燃料芯块正常工况下沿径向温度分布及中心线温度随第二相体积分数的变化Fig.3 Radial temperature profile and central line temperature as a function of volume fraction of the second phase under normal condition for composite fuel pellet

金刚石的热导率比UO2高的幅度很大,导致在高第二相含量的情况下热量几乎完全由连续的纳米金刚石传导出来,离散的UO2材料几乎不影响热量的传递。

由计算结果可发现,高导热性第二相的添加量在10%以内效果最明显。对于纳米金刚石第二相,第二相含量在5%以内效果最明显。在压水堆新型先进复合燃料芯块整体设计中,应尽可能在满足热导率要求的同时降低第二相的含量,以保证235U的装载量。图3d的中心线温度变化可作为设计压水堆先进复合燃料芯块最大第二相添加量的参考。

2.3 UO2颗粒尺寸对中心线温度的影响

在压水堆先进复合燃料芯块制备过程中,由于UO2粉末本身松装密度及振实密度小,且与第二相粉末密度差异较大,因此往往需要经过制粒来提高UO2的流动性和烧结性。由于芯块中第二相的存在,制粒后得到的UO2颗粒尺寸将会影响复合燃料芯块的导热性能。目前普遍的制粒方法是干法制粒,包括预压、制粒和球化3个步骤。首先通过压机将UO2粉末致密化成型,燃耗通过摇摆式制粒机将UO2压块强行通过筛网破碎,最后再通过滚磨处理UO2颗粒表面。整个工艺流程较为复杂,涉及到很多控制因素,因此有必要通过计算分析颗粒尺寸对燃料芯块服役过程中中心线温度的影响。

图4 不同UO2颗粒尺寸的复合燃料芯块的温度分布Fig.4 Temperature profile of UO2 composite fuel pellet with different UO2 particle diameters

UO2颗粒尺寸为0.1~0.3 mm的复合燃料芯块的温度分布如图4所示。由图4可看出,随UO2颗粒尺寸的增大,复合燃料芯块中心线温度逐渐下降。这主要是因为颗粒尺寸越大,颗粒的比表面积越小,导致UO2与高导热性第二相的接触面积越小,进而阻碍了热量的有效传递。由图4还可看出,复合燃料芯块的温度随UO2颗粒尺寸的变化不大,特别是对于高导热性的纳米金刚石第二相,几乎看不出UO2颗粒尺寸对复合燃料芯块中心线温度的影响。因此,在压水堆先进复合燃料芯块实际制备中,可不考虑颗粒尺寸的影响,不需对原有的制粒设备进行大的调整和改造。

2.4 第二相分布形式对中心线温度的影响

传统芯块制备工艺(混料-烧结)技术成熟度高、经济性好,但由于UO2粉末与第二相粉末的密度、比表面积、流动性等均存在很大差异,使用传统工艺往往会形成离散分布的第二相结构,如图5所示。离散的高导热性第二相对于热量的传输是不利的,因此,压水堆先进复合燃料芯块往往使用连续网状第二相结构[17](图5)。具有连续第二相分布的先进复合燃料 芯块需特殊的工艺方法制备获得,目前国际上常用的方法包括机械球磨涂覆法[8]、化学气相沉积(CVD)涂覆法[18]、液相烧结法[19]、聚合物渗透裂解(PIP)法[6]和毛细渗透法[9]等。这些方法与传统制备方法相比,一般需更长的制备时间以及更复杂的参数控制。因此,连续第二相复合燃料芯块相比于离散第二相复合燃料芯块在热导率方面会有所提高,而在经济性方面会有所不及。如果具有连续第二相结构的复合燃料芯块相比于离散第二相复合燃料芯块热导率的提高不明显,那么显然可放弃连续第二相结构,而选择离散第二相结构。

图5 连续与离散第二相复合燃料芯块有限元计算模型Fig.5 Finite element model of the second phase composite fuel pellet with continuous and random distribution types

复合燃料芯块在不同第二相分布下的温度分布如图6所示。由图6可见,离散第二相复合燃料芯块的温度分布不如连续第二相的均匀,且中心线温度均高于连续第二相复合燃料芯块,这表明具有连续第二相结构的复合燃料芯块具有更高的导热性能。但不难看出,当第二相的热导率与UO2接近时,第二相的分布形式对燃料芯块中心线温度的影响很小。对于Zr第二相,离散第二相结构复合燃料芯块的中心线温度仅比连续第二相的高65 ℃。随第二相热导率的提高,第二相分布对于中心线温度的影响越来越明显。对于SiC,离散第二相结构复合燃料芯块的中心线温度仅比连续第二相的高257 ℃,而纳米金刚石的高达714 ℃。对于离散第二相结构复合燃料芯块,第二相材料热导率对复合燃料芯块整体热导率的影响很小,高导热性第二相没有充分发挥出其提高热导率的作用。

由此可见,对于不同的第二相材料,需采用不同的技术方案。如果第二相材料的热导率较 小,如Zr,则不需采用复杂的制备工艺制备连续第二相复合燃料芯块,仅需利用传统UO2制备工艺,以掺杂的形式获得复合燃料芯块,这样可在保证经济性的同时获得热导率的提升。对于热导率很高的第二相材料,如SiC、纳米金刚石等,则必须使用连续第二相复合燃料芯块,否则高导热性第二相几乎起不到作用。

图6 不同第二相分布条件下复合燃料芯块沿径向的温度分布Fig.6 Radial temperature profile of composite fuel pellet with different the second phase distribution types

3 总结

本文通过有限元方法研究了新型先进复合燃料芯块的关键结构参数对其整体导热性能及服役过程中温度分布的影响,得到的结论如下。

1) 仅加入少量的高导热性第二相可显著提高复合燃料芯块的热导率,大幅改善其服役过程中的温度梯度。本文计算结果表明:对于热导率比UO2高10~20倍的第二相材料,如Zr和SiC,添加的体积分数在10%内时效果最明显;对于热导率比UO2高300倍以上的第二相材料,如纳米金刚石,添加的体积分数在5%内时效果最明显。含量大于这个体积分数时,高导热性第二相对复合燃料芯块的导热性能改善效果不大,且过高的第二相含量会影响U的装载量及燃料芯块的经济性。

2) 新型先进复合燃料芯块的温度随UO2颗粒尺寸变化不大,特别是对于高导热性的纳米金刚石第二相,几乎看不出UO2颗粒尺寸对复合燃料芯块中心线温度的影响。因此,在压水堆新型先进复合燃料芯块实际制备中,可不考虑颗粒尺寸的影响,不需对原有的制粒设备进行大的调整和改造。

3) 对于热导率比UO2高10倍左右的第二相材料,如Zr,连续第二相和离散第二相分布结构对复合燃料芯块的导热性能影响不大。因此,仅需利用传统UO2制备工艺,以掺杂的形式制备离散第二相结构复合燃料芯块即可。对于热导率比UO2高20倍以上的第二相材料,如SiC、纳米金刚石,必须使用连续第二相复合燃料芯块,否则高导热性第二相几乎起不到作用。