海南琼中抽水蓄能电站进水阀系统自动控制逻辑分析与总结

戚晓虎,陈 伟,周浩琪

(海南蓄能发电有限公司,海南海口570100)

1 工程概况

海南琼中抽水蓄能电站(以下简称“海蓄电站”)位于海南省琼中黎族苗族自治县黎母山镇,装设3台200 MW可逆式水泵水轮机组,是海南省首座抽水蓄能电站。电站引水管道采取“一管三机”布置方式,每台机组前面装设一台进水阀。

进水阀为卧轴双密封球阀,采用双接力器油压操作,安装在压力钢管与水泵水轮机蜗壳进口段之间,作机组调相、机组正常停机和事故停机截断水流的设备。进水阀设置一道工作密封和一道检修密封,正常工作时仅工作密封投入使用,当机组检修或更换工作密封时,检修密封投入使用,无需排空压力钢管和拆卸进水阀主体便可以进行检修[1]。每台进水阀单独配备一套独立的操作油压装置和一套以西门子300系列PLC为核心的自动控制系统。进水阀油压装置主要由压力油罐、回油箱、油泵、液压管路、各类阀门和自动化元器件构成,其额定工作压力为6.4 MPa。

2 进水阀系统控制逻辑介绍

海蓄电站进水阀系统控制逻辑主要分为泵组控制、自动补气控制、下游密封及进水阀控制三部分。

2.1 泵组控制

每套进水阀油压装置配备两台LEISTRITZ螺杆泵,油泵设计为间歇性启动,每台油泵的出口单独配置一个加载阀,二者构成一套泵组。为配合油泵电源软启动器旁路切换时间,油泵启动后对应加载电磁阀延时12 s励磁,油泵带载运行。

两套进水阀泵组互为备用,主用泵组故障时自动切换至备用泵组,备用泵组故障时,进水阀油压装置报“major fault”大故障信号,监控系统转机械事故停机流程。在进水阀控制柜面板可以选择“1号泵主用”、“2号泵主用”和“自动轮换”3种泵组控制方式。在“1(2)号泵主用”模式下,设置1(2)号泵组为主用泵组,另一套泵组为备用泵组;在“自动轮换”模式下,系统会以油压装置停止信号为标志位将主备泵组自动轮换。

泵组控制分为油压装置启动阶段和油压装置运行阶段两个部分。为保护油泵安全,回油箱事故低液位开关信号将停止所有运行油泵。油压装置启动阶段从油压装置收到监控启动令持续至油压装置隔离阀打开。在该阶段,油压装置收到监控启动令后,主用泵组运行,系统管路压力上升至隔离阀开启允许压力3.5 MPa时,油压装置隔离阀打开。如果主用泵组持续运行20 s管路压力仍未达到隔离阀开启允许压力,系统判断主用泵组失效,自动切换至备用泵组运行。隔离阀打开期间,油压装置为运行阶段,在此阶段,油泵启停受压力油罐压力值和液位值控制。如果主用泵组连续运行超过15 min,系统判断主用泵组失效,自动切换至备用泵组运行。

2.2 自动补气控制

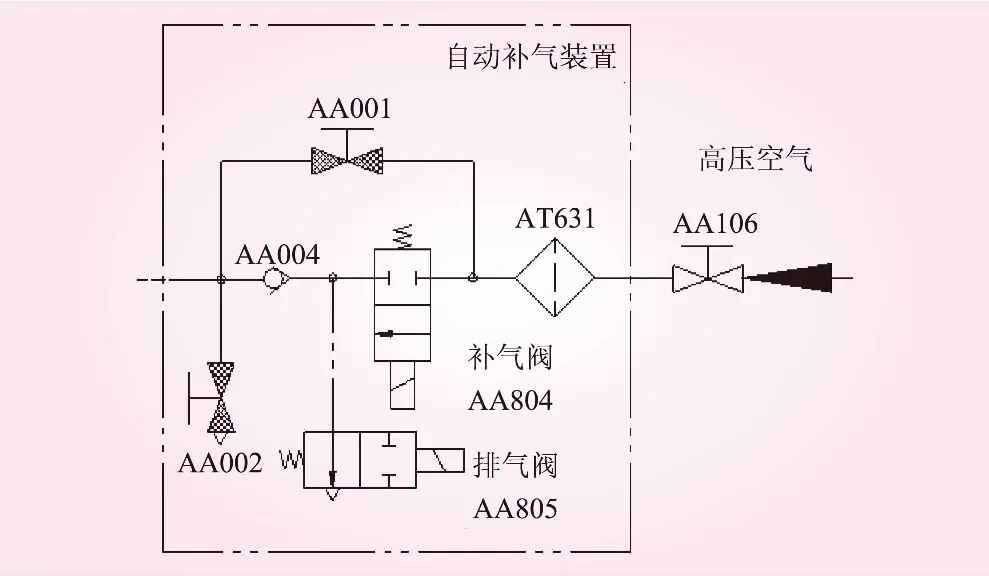

压力油罐是整套油压装置的储能和缓冲设备,油罐保持压力及液位在正常范围内,对油压装置安全稳定运行至关重要。压力油罐压力及液位控制主要靠两套泵组和油罐自动补气装置实现。自动补气装置主要由过滤器、手阀、排气电磁阀、补气电磁阀和逆止阀等部件构成,图1为进水阀压力油罐自动补气装置原理示意。

图1 进水阀压力油罐自动补气装置原理示意

在检修及运行过程中,运行维护人员可以通过手动补气阀AA001和手动排气阀AA002调节油罐内高压气体量。在油罐需要自动补气时,补气电磁阀AA804与排气电磁阀AA805同时励磁动作,排气通道关闭,自动补气通道接通,外部高压气体进入压力油罐;在补气结束时,补气电磁阀AA804与排气电磁阀AA805同时失磁复归,自动补气通道关闭,排气通道打开。

这种设计有以下两点安全考虑:①正常状态下,排气电磁阀AA805处于打通排气管路状态,将逆止阀AA004与补气电磁阀AA804之间管路的高压气体排空,可保持逆止阀两侧压力差,保证逆止阀的逆止功能。②补气电磁阀和排气电磁阀互相配合的设计,可以保证补气电磁阀出现故障不能关闭时,高压气体可以通过排气电磁阀排出至大气中,避免了压力油罐因补气电磁阀故障升至过高压力的危险状态。

自动补气控制逻辑主要分为油压装置运行阶段和油压装置停止阶段。在油压装置运行阶段,当压力油罐压力低于额定压力值且液位达到补气高度值时,自动补气装置启动,直到油罐压力恢复至额定压力值。在油压装置停止阶段,系统会记录油压装置停止时的压力油罐压力值P1作为该阶段自动补气判断基准值,当油罐实时压力下降至0.987×P1时,自动补气装置启动,补气至油罐压力恢复至额定值或基准值P1。

2.3 下游密封及进水阀控制

图2为下游密封及进水阀控制液压示意。AA806为下游密封投退控制电磁阀,当C线圈励磁时,压力油通过④号管路接通下游密封操作接力器开启腔,接力器关闭腔接通排油,上游压力钢管内压力水接通下游密封投入腔,下游密封投入;当O线圈励磁时,压力油通过⑤号管路接通下游密封操作接力器关闭腔,接力器开启腔接通排油,上游压力钢管内压力水接通下游密封退出腔,下游密封退出。

图2 下游密封及进水阀控制液压示意

AA945为尾闸闭锁球阀液压阀,当尾闸打开时,压力油通过①号管路使AA945保持动作状态,球阀可操作。AA807为进水阀控制电磁阀,当其线圈励磁时,压力油使插装阀AA944关闭,排油关闭,插装阀AA943打开,进水阀接力器开启腔和关闭腔连通,由于接力器活塞杆开启腔面积大于关闭腔面积,进水阀接力器开启,进水阀打开;当AA807线圈失磁时,压力油使插装阀AA943关闭、插装阀AA944打开,此时进水阀接力器关闭腔接通压力油,开启腔接通排油,进水阀接力器关闭,进水阀关闭。

3 安全性设计在进水阀系统自动控制中的应用

为保证进水阀系统的安全可靠性,海蓄电站在设计其自动控制逻辑时考虑了三项特殊的安全性设计,分别为进水阀失电自关闭设计,进水阀与尾闸电气液压双闭锁设计和进水阀位置异常监测设计,并对进水阀系统报警及跳机设置情况进行说明。

3.1 进水阀失电自关闭设计

海蓄电站进水阀控制电磁阀AA807设计为24VDC单稳态电磁阀,当发生监控系统或进水阀控制系统异常失电时,AA807失磁,进水阀会在第一时间自行关闭,避免事故进一步扩大。

鉴于高龄初产妇可能发生上述症状,因此,高龄初产妇及其家人,切不可麻痹大意,应具有务实的态度,根据自身情况,采取特定的对策,做到防患于未然。

为了充分利用这种自关闭设计,监控系统事故后备PLC的跳机关球阀命令常闭节点被直接引入AA807电源回路中,当机组事故停机时,不仅会有电气命令关闭进水阀,事故后备PLC也会直接切断AA807电源回路,充分保证了进水阀的动作可靠性。

3.2 进水阀与尾闸电气液压双闭锁设计

由于抽水蓄能电站的尾水闸门只能承受下游单向水压力,电站的进水阀与尾闸闭锁逻辑为进水阀打开时,不允许尾闸关闭;尾闸关闭时,不允许进水阀打开[2]。海蓄电站在电气逻辑和液压逻辑两个方面实现了进水阀与尾闸之间的闭锁。

在电气闭锁方面,尾闸引出一路闸门全开信号,直接接入进水阀控制柜,作为下游密封退出及进水阀开启必须满足的条件;球阀引出一路全关信号,直接接入尾闸控制柜,作为尾闸关闭逻辑判断必须满足的条件。

在液压闭锁方面,在尾闸一个液压切换阀,当尾闸处于全开位置时,来自球阀液压系统的压力油通过该阀重新回到进水阀接力器开启液压回路,作为进水阀开启的必要条件,当尾闸不在全开位置时,该液压回路被切断,进水阀无法打开;进水阀拐臂处同样设置一个液压切换阀,当进水阀处于全关位置时,来自尾闸的液压油通过该阀重新回到尾闸接力器关闭液压回路,作为尾闸关闭的必要条件,当进水阀不在全关位置时,该液压回路被切断,尾闸无法关闭。通过电气液压双闭锁设计,保证了进水阀和尾闸动作的正确性。

3.3 进水阀异常关闭监测设计

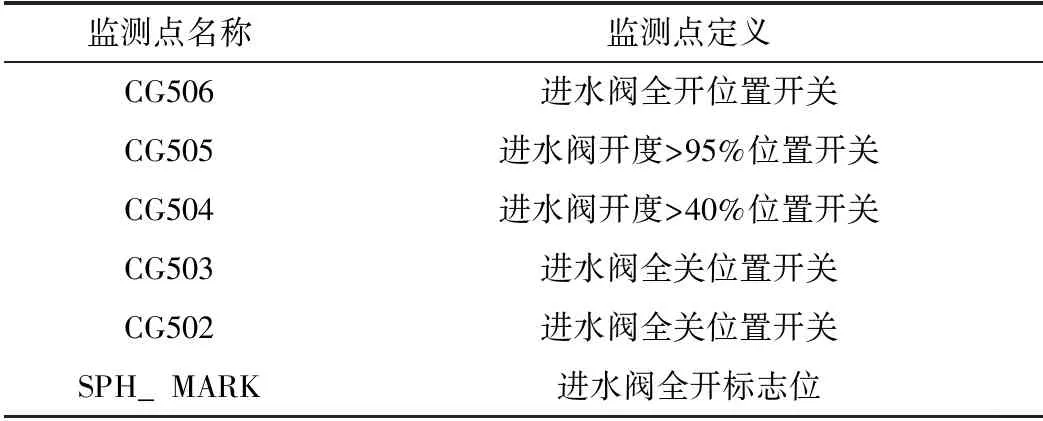

为监测进水阀位置,设置了5个进水阀位置开关和1个进水阀全开标志位,表1为进水阀位置监测点设置。

表1 进水阀位置监测点设置

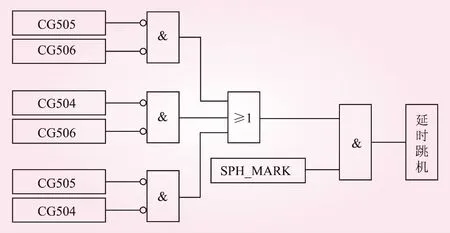

进水阀全开标志位SPH_MARK是一个监控综合判断点,当监控系统发出进水阀开启令,且进水阀全关位置开关CG503复归、进水阀开度>40%位置开关CG504动作、进水阀开度>90%位置开关CG505动作、进水阀全开位置开关CG506动作时,该点被置为1;当监控发出进水阀关闭令时,该点被置为0。

进水阀位置异常监测设计主要针对进水阀全开之后的异常关闭现象,监控系统通过上述位置监测信号的综合判断,能在个别位置开关失效的情况下第一时间准确发现进水阀的异常关闭动作情况,并采取延时3 s转机械事故停机的紧急措施,避免出现更严重后果。图3为进水阀位置异常监测逻辑框图。

图3 进水阀位置异常监测逻辑框图

3.4 进水阀系统报警及跳机点设置情况

为保证进水阀系统正常运行,对其报警及跳机点进行了设置,其中,报警信号会导致开机条件不满足,跳机信号会导致机组机械事故停机。

跳机点包括两台油泵同时故障;油压装置隔离阀拒动回油箱液位低;压力油罐事故低油压或油压高停机;压力油罐液位过低或过高;PLC硬件故障;进水阀异常关闭。

4 进水阀系统调试及运行总结

4.1 进水阀系统故障及处理措施简述

4.1.1 压力油罐液位异常上升

在电站进水阀系统调试期间,调试人员发现其压力油罐液位一直处于缓慢上升状态,并最终在一次油压装置停止运行后达到液位高报警状态。经检查分析,确认压力油罐安全阀连接法兰处存在轻微漏气,由于此时自动补气装置尚未投入使用,为保持压力油罐压力在正常范围内,油泵注入压力油罐内的压力油逐渐增加,导致压力油罐液位不断上升,最终达到报警值。随后,调试人员处理了安全阀法兰处的漏气问题,并在调试完成后投入了自动补气装置,运行至今,没有再出现过压力油罐液位高的现象。

4.1.2 球阀控制电磁阀插头锈蚀导致开机失败

电站出现过一次因进水阀打开失败延时机械事故停机的开机失败事件,经维护人员现场检查,发现球阀控制电磁阀插头接线端子锈蚀严重,经端子箱处测得电磁阀线圈电阻为数百欧姆,远远超过线圈正常电阻值(约16 Ω),更换该电磁阀插头后,缺陷消除。

经分析,该电磁阀插头出现锈蚀现象,主要是因为电站建设前期厂房内通风空调尚未投入使用,该电磁阀长期处于高温高湿的恶劣环境中,最终导致其内部锈蚀。其余新建电站需考虑建设前期对厂房内电气设备的防护,避免出现此类隐患。

4.2 海蓄电站进水阀系统设计总结

4.2.1 采取液压油作为操作介质

海蓄电站是调峰调频发电有限公司首个采取液压油作为进水阀系统操作介质的蓄能电站,采用液压油作为操作介质并配置单独一套油压装置,可使进水阀系统调试不受上游压力钢管水的制约,在引水水道充水前,就可以完成包括进水阀开关时间调整在内的所有进水阀系统调试项目。液压油作为操作介质,其清洁度更高,对金属管路及接力器更加友好。但与水操作的进水阀系统相比,需要多配置一套油压装置,成本及控制复杂度相对较高。

4.2.2 油泵采用间歇性启动控制

海蓄电站进水阀油压装置与其他抽水蓄能电站调速器油压装置十分相似,区别是油泵采用间歇性启动的控制方式。由于压力油罐较大的容量带来了更大储能能力,再加上机组运行期间进水阀动作次数少,使得间歇性启动设计下实现油泵少次数启动成为可能。

在海蓄电站实际运行过程中,进水阀油泵只启动两次就可以满足机组启停一次的需要,且进水阀油压装置内油温长期稳定处于室温附近,并无明显温升现象。这种油泵间歇性启动控制设计方式,在保证系统需要的前提下,有效减少了电能浪费,并且避免了油泵长期空载运行产生的机械磨损和油温上升的不利影响,是一种比较合理的控制方式。

5 总 结

本文通过泵组控制、自动补气控制、下游密封及进水阀控制三部分介绍了海蓄电站进水阀及其油压装置自动控制逻辑;通过分析进水阀失电自关闭逻辑,进水阀与尾闸电气液压双闭锁和进水阀位置异常监测手段,介绍了海蓄电站在进水阀系统自动控制中的安全性设计。此外,还总结了海蓄电站进水阀控制系统在调试运行期间的主要问题和系统设计特点,对其他新建抽水蓄能电站的进水阀系统设计、调试及运行维护有一定参考价值。