AISI4340合金钢正交切削有限元仿真及其实验研究

马仲凯,韩 冰,蒋麒麟,陈汝建

(南京工程学院机械学院,江苏 南京211167)

0 引言

近年来,高速切削加工在机械行业的重要性与日俱增。影响切削过程与效果的因素有很多,主要有切削力、切削温度和刀具的磨损等,其中最主要的因素还是切削力。AISI4340合金钢是高速切削中常见的加工材料,具有较高的强度和韧度,同时还具有较好的的淬透性以及稳定的抗过热性能等特点,是用作要求强度高、韧性好以及尺寸大的重要零部件,是各种转轴、齿轮、紧固件等的首选材料之一。在AISI4340合金钢零件在加工过程中,伴随着高温、高应变率以及热应变等因素,难以用解析法来分析切削过程。切削模拟是研究切削过程的主要途径,影响切削加工的因素有很多,其中王宇等人采用Deform3D软件对三维正交切削与斜角切削进行模拟,研究了刃倾角、切削速度和进给量的变化对两种切削过程中切削力和切削温度的影响,模拟结果与实验结果相符合[1]。汪木兰等人建立了三维切削模型,得到切削过程的温度分布,讨论了切削速度、进给量和切削厚度对切削温度的影响[2]。汤剑等基于Deform2D,采用任意拉格朗日一欧拉法对45#钢的切削过程进行模拟,得到了切削过程中工件及刀具的温度分布,并对不同切削速度下切削温度及切削力的变化规律做了研究[3]。切削模拟的意义得到了广泛的认可。影响切削加工最主要的因素还是切削力。本文通过建立有限元仿真模型,对AISI4340合金钢的切削加工过程展开仿真研究,分析切削加工过程中切削力与切削速度之间的关系(不同点),并通过搭建实验检测平台,验证仿真模型的准确性,为该材料的实际加工提供数值定量的参考依据。

1 有限元模型的建立

1.1 切削材料的本构模型

应力和应变之间的关系称为本构关系(Constitutive Relation),材料的力学性能可以用材料的本构关系来表述,材料的本构关系是指在金属切削过程中,材料内部产生的流动应力受到应变以及温度等的相互作用后,流动应力与应变以及温度等之间所表现出的函数关系。因此,在建立有限元仿真时要选择一个充分考虑到材料内部的流动应力与应变以及温度等作用的本构方程,其中,Johnson-Cook模型是切削有限元模拟中应用最广泛的模型[4],该模型适用于描述材料在大应变速率下随温度变化的粘塑性和材料的硬化特性,它非常适合于金属材料的切削过程仿真。

Johnson-Cook模型材料的本构方程为:

式中:A为屈服强度;B为硬化模量;C为应变率强化参数;m为受温度应变率灵敏度;n为硬化系数;Tme1t为熔点,为参考应变率,Ttrans为转化温度,等于室温。A、B、C、n、m均为由拉伸试验可确定的材料常数,部分参数见表1和表2。

表1 工件材料AISI4340的机械物理性质[5]

表2 工件材料AISI4340的Johnson-cook的模型参数[5]

1.2 切削分离准则模型

切削加工是指切削工具如刀具、磨具或者磨料等把工件或者坯料上多余的材料层切去成为切削,使工件获得规定的几何形状、尺寸和表面质量的加工方法。切削加工过程实际就是切屑不断形成的过程,切削分离准则是切削模拟过程中非常重要的一个环节,是切削模拟的重要因素之一。作为综合考虑应变力,应变率以及温度的金属材料破坏模型,Johnson-Cook失效模型特别适合用于高速切削过程仿真。

Johnson-Cook失效模型定义每个单元的损伤参数D为:

式中Δ ε-p为每一个载荷增量步里面等效塑性应变的增量,ε-pf为当前条件下失效应变。当损伤参数D的值到达1时,材料发生断裂而失效。

Johnson-Cook失效模型为:

失效应变 ε-pf取决于变量和T。无量纲应力比为三个主应力的平均值,为等效应力,d1、d2、d3、d4、d5分别为失效参数,本论文中AISI4340的失效参数数值见表3:

表3 Johnson-cook失效参数

1.3 刀具材料参数

刀具采用DBA80的PCBN(CBN含量80%),该刀具的相关特性如表4所示。

表4 刀具材料物理属性

由于在切削过程中,刀具的硬度要远大于工件的硬度,因此在理想情况下刀具的弹性变形可以忽略不计,所以可以将刀具假设为刚体。

1.4 摩擦模型

金属切削过程中,刀具和工件之间的摩擦会产生大量的切削热,会使的加工工件发生塑性变形,进而影响切削力。因此建立一个正确的摩擦模型是仿真模型合理与否的重要因素。

目前应用较多的摩擦模型为修正的库伦摩擦模型,该模型将前刀面的刀-屑接触区划分为粘结摩擦区与滑移摩擦区[6][7][8]。

修正的库伦摩擦模型的数学表达式为:

粘结区:

滑移区:

式中τ为摩擦应力,μ为摩擦系数,σn为沿前刀面分布的法向应力,τlimit极限剪应力。

2 仿真结果与分析

2.1 切削过程仿真

在切削过程中,刀具的硬度要比工件大很多,因此在理想情况下,刀具的弹性变形可以忽略不计,所以刀具可以假设为刚体。本仿真中,刀具的参数设置为:前角Ar=8°,后角Aα=6°。工件的尺寸为直径D=30 mm的圆柱体,采用4节点线性缩减积分单元对工件进行网格划分,采用自由式网格划分对刀具进行网格划分。本仿真中,选定的进给速度为f=0.12 mm/r,切削深度为1 mm,通过改变切削速度的不同,探究切削速度与切削力之间的关系,本仿真中,切削速度分别选取V1=0.6 m/s,V2=0.8 m/s,V3=1.0 m/s以及 V4=1.2 m/s。

2.2 切削仿真过程图

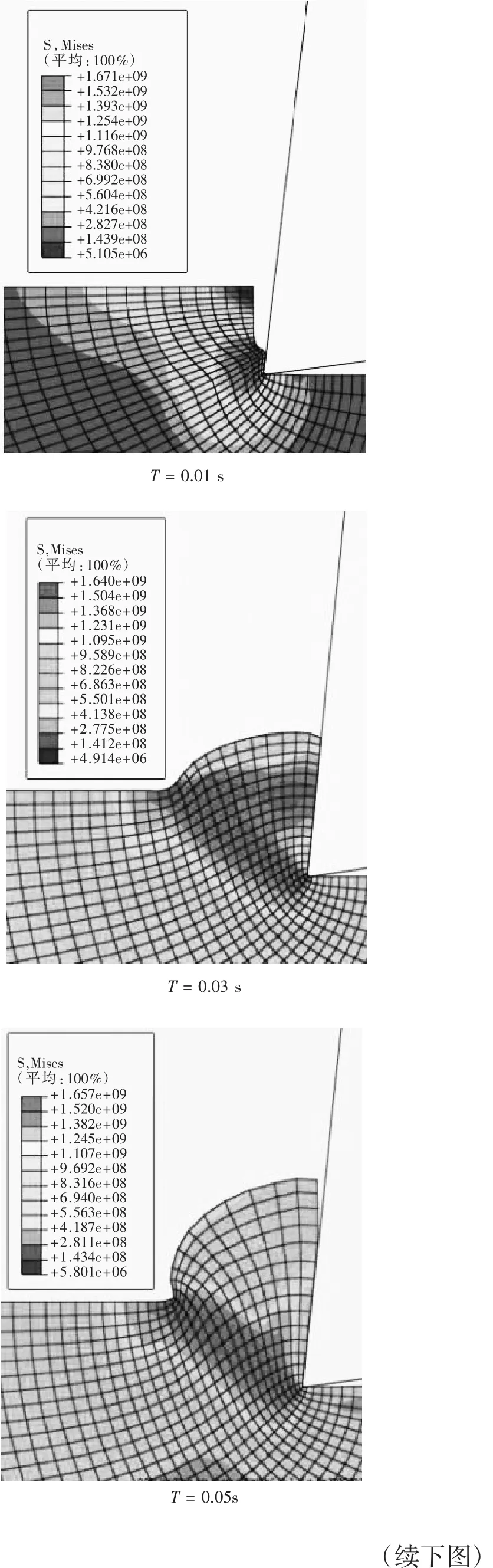

通过改变切削速度,得到了不同时间下的应力云图仿真结果。

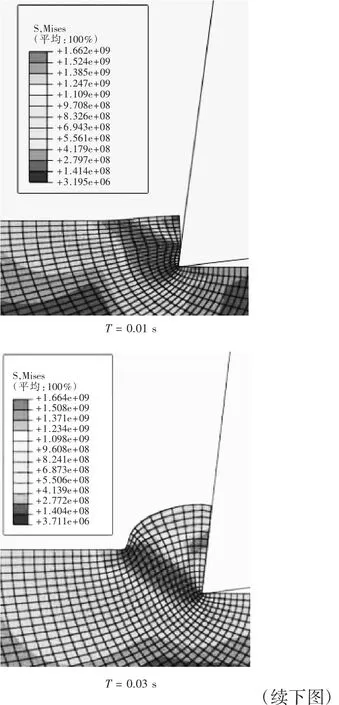

当仿真切削速度V1=0.6 m/s时,得到T1分别为 0.01 s、0.03 s、0.05 s以及 0.07 s的应力云图(见图 1)。

图1 切削速度V1=0.6 m/s时切屑形成过程

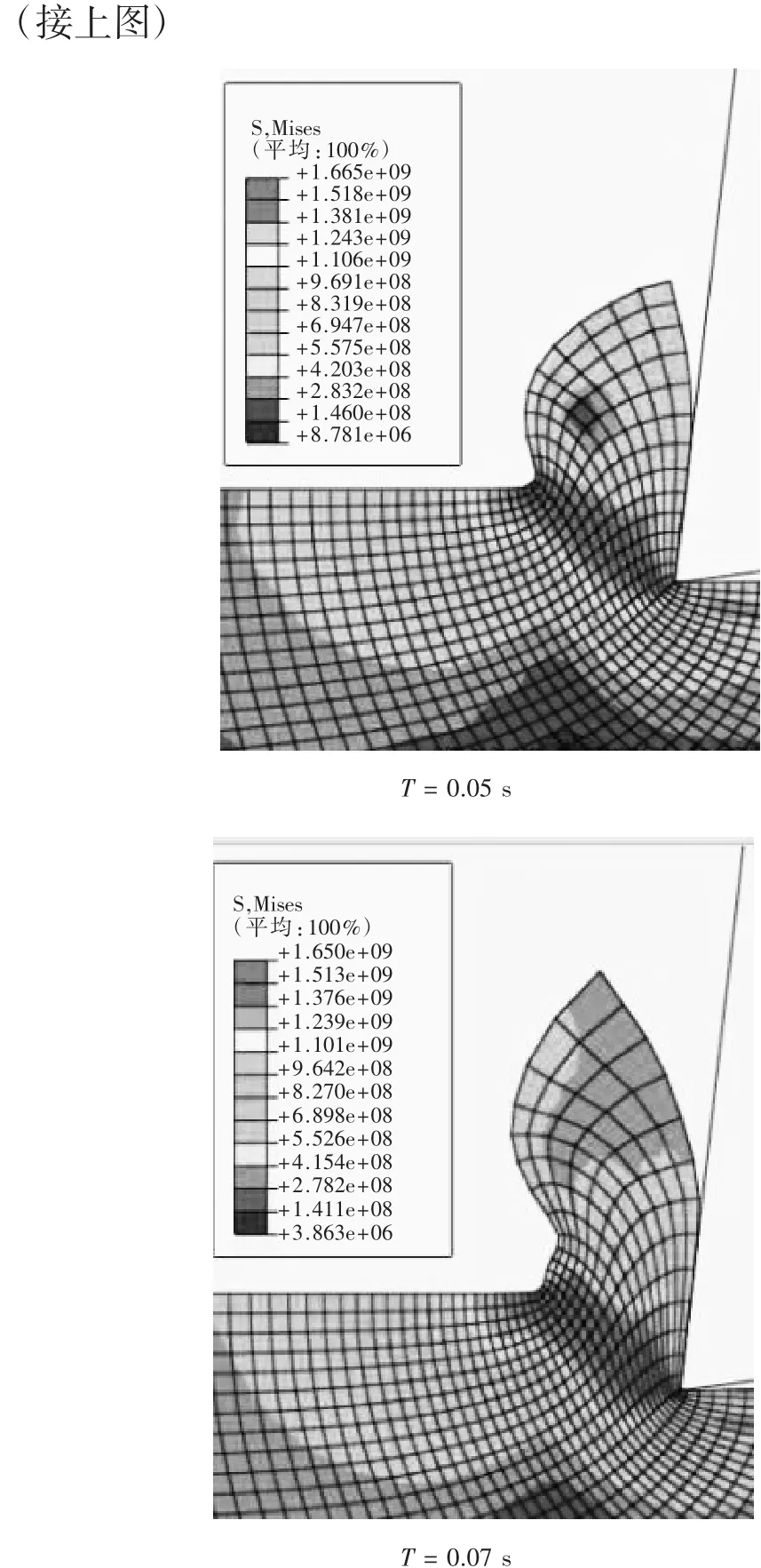

当仿真切削速度V2=0.8 m/s时,得到T1分别为0.01 s、0.03 s、0.05 s以及 0.07 s的应力云图(见图 2)。

图2 切削速度V2=0.8 m/s时切屑形成过程

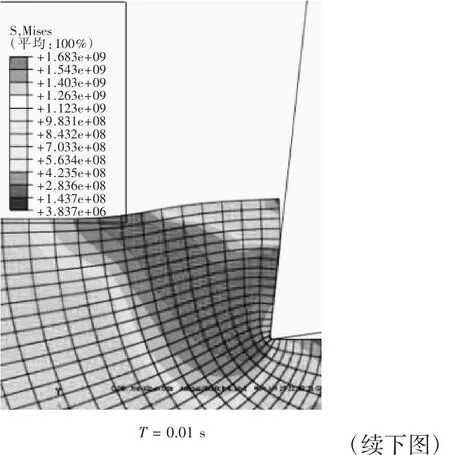

当仿真切削速度V3=1.0 m/s时,得到T3分别为0.01 s、0.03 s、0.05 s以及 0.07 s的应力云图(见图 3)。

图3 切削速度V3=1.0 m/s时切屑形成过程

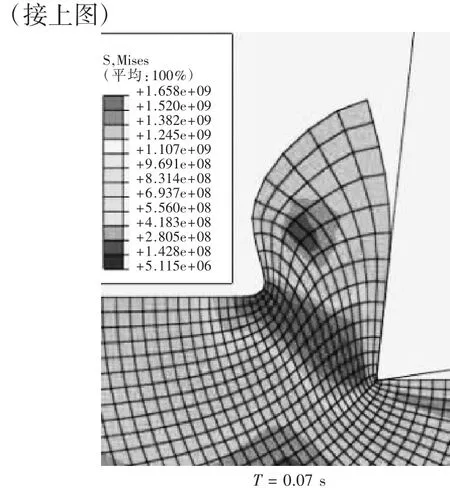

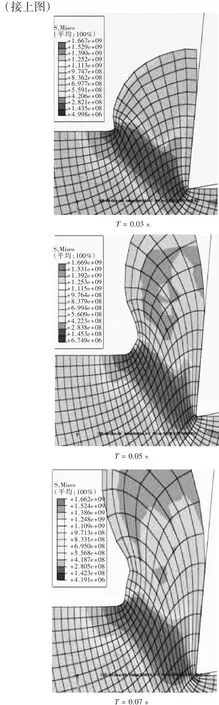

当仿真切削速度V4=1.2 m/s时,得到T4分别为0.01 s、0.03 s、0.05 s以及 0.07 s的应力云图(见图4)。

图4 切削速度V4=1.2 m/s时切屑形成过程

由应力图可以看出,当T=0.01 s时,高速切削初始阶段,切削速度越大,刀具越先进入剪切区,当T=0.03 s时,刀尖和工件接触并挤压工件,产生切削热,当T=0.05 s时,削层受到刀具的挤压进一步加剧,当工件材料单元达到失效准则时,该单元从网格中删除,切削层和工件发生分离,材料沿切削刃向上滑移。当T=0.07 s时,带状切削的成形已经进人稳定阶段,切削热集中区域逐渐沿前刀面向上和沿后刀面向右扩展。并且在同一切削速度下,随着仿真时间的增加应力最大区域的形状由面形向线形转变;同一时间点下,随着切削速度的增加,应力的最大值并不是成递增变化。

2.3 切削力

切削力是指在切削加工时刀具切入工件,使被加工材料发生变形形成切削所需要的力。作为高速切削加工过程最为重要的物理指标的切削力,它不仅影响刀具寿命和刀具磨损,同时也是影响加工表面质量的重要因素。正交切削仿真中,水平切削力作用在进给方向,是验算机床进给系统主要零部件强度的依据,垂直切削力则会影响工件的形状精度,同时是产生振动的主要因素。

由于Abaqus仿真的切削速度是线切削速度,需转化为车床主轴转速,其公式为

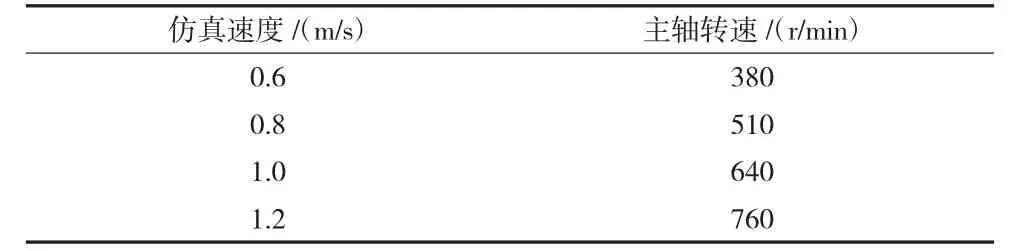

式中,N为机床的主轴转速;V为切削速度;π为圆周率,值取3.14;D为工件直径。本实例中,v1=0.6 m/s=36 m/min,v2=0.8 m/s=48m/min,v3=1.0 m/s=60 m/min,v4=1.2 m/s=72 m/min,D=30mm,分别将其带入(6)式中,可得主轴转速如表5所示。

表5 车床主轴转速

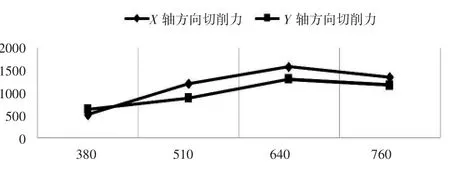

利用Abaqus导出切削力随时间变化曲线,取切削力趋于稳定的数值即为切削过程的切削力。在不同速度下的切削力如图5所示。从图5可以发现,切削力并不是随着切削速度的增加而不断地增大,而是增加到一个点到达峰值后会慢慢减小。

图5 切削速度对切削力的影响

在本案例中,当转速约为640 r/min时,即切削速度为1.0 m/s时,X轴方向的受到切削力和Y轴方向受到的切削力分别约为1 700 N和1 600 N,此时X轴方向、Y轴方向的切削力最大。从仿真结果看切削力随着切削速度的增大先增大后减小,当切削力达到最大值时所得到的临界切削速度约为640 r/min。

3 在线测量验证

通过在线检测,探测实际切削加工过程中切削力与切削速度之间的关系。

搭建在线测量平台(如图6所示),实验使用的是瑞士奇石乐Kistler9527B三向测力仪,是由三向动态压电式测力仪、电荷放大器、数据转换板和计算机组成(见图7),将测力仪水平安装于刀架底座上,利用测力仪测量切削过程中刀具所受到的切削力(见图8)。

图6 在线测量平台

图7 瑞士奇石乐Kistler9527B三向测力仪

图8 实验加工机床设备

通过测力仪测的AISI4340合金钢在不同的切削转速N下,X轴、Y轴方向所受到的切削力的数值大小。实际实验在切削速度上做了四组实验,速度分别为 380 r/min、510 r/min、640 r/min、760 r/min 测得在这四组实验中,X轴方向与Y轴方向的切削力与切削速度之间的关系如图9。

由于仿真过程中所采用的模型为二维模型,因此最终实际测得的切削力与仿真得到的切削力有一定的差距,但其变化趋势是一致的。

图9 不同切削速度下切削力的变化

由图可以看出,实际测量的情况下,X轴方向切削力与Y轴方向切削力随着切削转速的增加先增大后减小,当实际切削转速约为640 r/min时,此时X轴方向切削力最大约为1 580 N,Y轴方向切削力最大约为1 300 N。

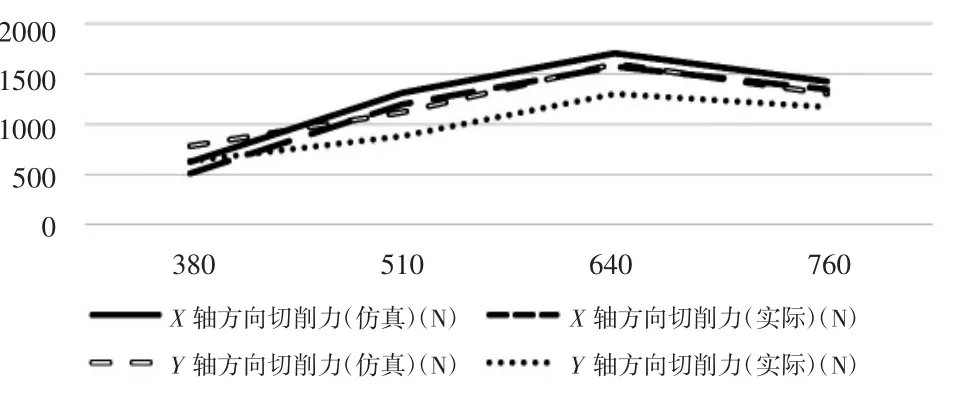

不同切削速度下仿真和实际测量中X,Y方向切削力的变化如图10所示。

图10 不同切削速度下仿真和实际测量中X轴与Y轴方向切削力变化

通过图10可以看出,仿真和实际测量过程中X、Y轴方向的切削力的变化趋势基本一致,都为先增大后减小。通过Matlab计算,得出X轴方向仿真与实际测量的切削力的误差为7.5%,Y轴方向切削力误差为11.3%。

随着切削速度的增加切削力增大的主要原因是随着切削的进行工件材料发生了塑性变形,促进了加工硬化的产生使切削力变大,之后随着切削速度的增加,切削力下降,这是因为进入高速切削状态下,金属流动速度大于塑性变形速度,剪切角增大,与此同时,切削温度也随之切削速度的增加而升高,导致高速切削区金属切削层的变形程度较小,从而使得切削力降低。

4 结束语

通过模拟仿真结果和在线测量结果的数据对比,AISI4340合金钢在切削过程中在不同的转速下受到不同大小的切削力作用,具体变现为当切削转速由小变大时,X轴、Y轴方向的切削力也会随之变大,但当达到某一转速后,X轴、Y轴方向的切削力会随之慢慢减小,最后趋于稳定。在模拟仿真中得到的临界切削转速约为640 r/min,此时X轴方向的切削力约为1 700 N,Y轴方向切削力约为1 600 N。在线测量中实际得到的临界切削转速为640 r/min,此时X轴方向的切削力约为1 580 N,Y轴方向切削力约为1 300 N。造成这种误差出现的原因可能是模拟仿真中模型的网格划分无法足够细致且精确,会与实际情况有一定的误差;在实际过程中,机床运行时会产生振动,因此对设备在测量数据产生误差;在进行仿真模型分析时,在理想情况下将刀具设为刚体,而在实际的加工过程中,刀具会产生磨损,影响切削。在误差允许的情况下,实际情况下切削转速与切削力的影响关系大致与模拟仿真结果相同,进一步验证了模拟仿真结果的有效性。切削仿真对于提高实际切削加工精度、加工质量有重要意义,同时也会使加工经济性显著提升。