铝箔分切机下刀轴防断键及防跳动改进

张品军 龙思灿

摘要:铝箔分切机刀轴锥头紧固螺杆及锥头联动键采用一体化设计。在设备运转过程中,刀轴本身的重力及铝箔张力会导致锥头紧固螺杆松动而磨损,致使间隙不断扩大,从而影响刀轴旋转精度,导致切边质量不良,严重时会直接导致锥头的紧固螺杆扭曲断裂和锥头联动键断裂。针对以上这些问题,技术人员对锥头结构和零部件以及加工工艺方面进行改进,通过改进,有效延长了使用寿命,且实现了两年零故障的优良效果。

关键词:铝箔分切机;从动锥头;键;磨损;断裂

Absrtact:the shaft taper head fastening screw and the taper joint key of the aluminum foil slitter machine are integrative designed. During the operation of the equipment,the gravity of the slitter shaft itself and the tension of aluminum foil will lead to loosening and wear of the taper head fastening screw,which will cause the gap to expand constantly,which will affect the rotation accuracy of the tool shaft and lead to poor cutting quality. When it is serious,it will lead directly to the twisted fracture of the fastening screw and the fracture of the taper joint key. In view of the above problems,the technicians have improved the conical head structure,parts and processing technology. Through the improvement,the service life has been effectively extended,and the excellent effect of two years zero fault has been realized.

Key words:aluminum foil slitter machine;follower cone;bond;wear;fracture

一、引言

铝箔分切机是一种对卷状铝箔材料根据成品宽度要求,对其进行纵向分条的设备,主要由开卷机(放卷)、不同包角的导辊装置、纵向分条刀轴、夹送辊、面压辊、卷取装置(收卷)等几部分组成,其主要功能是将较大宽度的卷材沿长度方向剪切成小宽度和小卷径的成品卷材,为后续工序做好准备。其中分条刀轴是电子铝箔分切机的关键组成部分,刀轴主要包含上刀轴(公套)、下刀轴(母套)刀轴本体、传动部分以及中心定位锥头五个部分。刀轴本体通过从动侧锥头锥面,插入从动侧锥套结构,固定和定位刀轴中心,从而支撑刀轴以抵消工作时刀轴自重及铝箔张力对刀轴产生的压力影响,确保旋转精度和稳定性。

二、刀軸从动侧原始结构设计及存在的问题

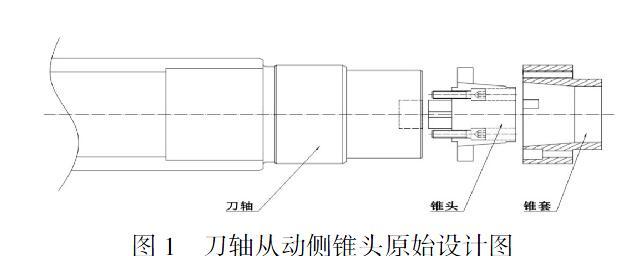

如上图1是刀轴从动侧锥头原始设计。刀轴从动侧锥头内的紧固螺杆实际也用于带动从动侧锥套结构同步旋转。在实际使用过程中,锥套紧固螺杆经常扭曲变形,从而引起刀轴径向跳动增大,出现切边不良,严重时直接出现紧固螺杆断裂或附加导致锥头联动键断裂,无法使用。

三、原因分析

前文叙述过,原设计中,刀轴本体与锥头是通过锥头内紧固螺杆连接锁紧,从动端的锥头联动键主要用于带动从动端锥套结构同步旋转。从结构设计中可以看出,刀轴锥头与锥头联动键采用一体式方案,而锥头内紧固螺杆又是主要连接固定刀轴本体与锥头的重要部分,这种结构两个致命缺陷:一是由于刀轴本体与从动端锥头仅是通过螺杆连接,虽然在锥头中间另外有一段凸出圆轴可插入刀轴本体内凹孔中,可起到一定支撑作用,但由于这种装配结构,注定锥头中间的凸出圆轴与刀轴本体内凹孔不可能过盈配合,必须是间隙配合,必定存在一定的间隙余量以方便拆卸锥头。而正因为此间隙余量的原因,刀轴在运转中本身重力与铝箔张力均施加在了锥头中间的凸出圆轴紧固螺杆上,从而导致螺杆过度受力扭曲或断裂;二是由于刀轴从动端锥头与锥头联动键采用一体式设计加工,当锥头内紧固螺杆受力扭曲时,锥头锥面不能完全与从动端锥套同心吻合,致使加大锥面的磨损,导致锥头锥面与锥套配合间隙越来越大,最终导致刀轴跳动加大或锥头联动键断裂,导致设备无法正常工作。

四、改进过程与效果分析

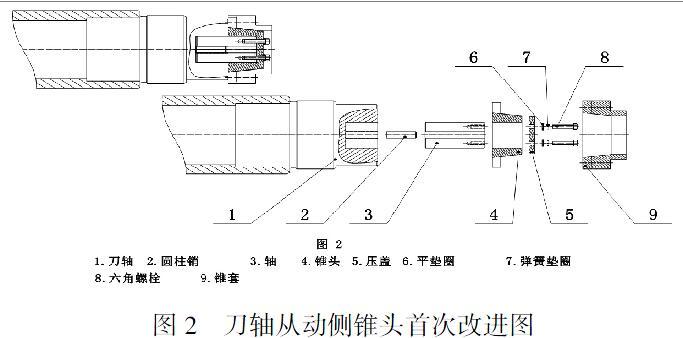

针对上述这些问题,技术人员通过分析和进行技术探讨,认为将刀轴与锥头之间起一定支撑作用的锥头凸出圆轴(序号2)的直径由原来的30mm加大至40mm,同时对刀轴本体的内凹孔也同样扩大,以增大圆轴的耐压力;其次,将锥头凸出圆轴和锥头(序号3、4)分体加工,且将其与刀轴内凹孔之间的配合由原来的间隙配合调整为过盈配合,以增加其在使用过程中的稳定性;再次,在圆轴加大条件下,将原紧固螺杆由原来的与刀轴本体连接结构调整为与锥头圆轴内连结构,将紧固螺杆的工作负荷转移给锥头圆轴,并将紧固螺杆(序号8)数量由原来4枚减少为2枚,此时的螺杆不再承担刀轴重量,只起锥头压紧作用(如下图2)。

上述改进方案实施之后,刀轴运转过程的稳定性得到一定改善,跳动明显降低。但使用一段时间后仍然出现锥头联动键断裂的情况。

究其原因,分析主要还是没有解决锥头联动键因原设计加工方式导“应力集中”的问题。当锥头联动键与从动锥套键槽不能正确结合时,旋转启停会对键产生冲击剪切力,键的扭曲疲劳和断裂是必然的,而锥头本体与凸起键条之间存在应力集中,所以断裂往往发生在此处。

针对以上问题,技术人员通过思考再次进行了如下改进。将锥头联动键与锥头(序号4、5)分体设计和加工,如下图中部件4,分体设计将允许加大键条的宽度(10mm加大至16mm),键体淬火处理,提高抗疲劳及耐磨性能。同时在刀轴(序号1)的轴端也加工两个键槽,并与从动侧锥套键槽对应的结构形式如图3。

该方案实施后,经过较长时间考验,此联动键未再发生断裂的情况,因联动键的故障问题得到了根本杜绝,设备可靠性得到了很大提高,为工厂节约了维修成本,产品切边品质也得到了保障。

五、总结与体会

对于连续生产线设备,其关键部位的结构设计,是非常重要的。其在设计时,要充分考虑力学因素,生产工况以及零件的加工精度;另外,关键部位的使用频率、零部件的抗疲劳及耐磨性能都需要设计者、制造方、维护方多方保证。另外,操作者在使用设备时,也应确认结合正确,比如在设备相关部位作状态标记;出现异常应及时反馈,不要累积和扩大问题、等设备完全无法运转了才报维修,这样不断会增加设备维修时间和成本,还会间接损耗整体设备的性能和精度。

(作者单位:乳源东阳光优艾希杰精箔有限公司)