城市钢箱梁吊装施工单元分块技术分析

邱雪松 中铁十七局集团第二工程有限公司

1 工程简介

资阳临空项目跨纵三路主线桥上跨纵三路,钢箱梁位于2#~5#墩之间,全长110m,跨径布置(30+50+30)m。钢箱梁分左右幅设置,单幅桥宽20.49m,横断面采用带挑臂的单箱三室结构,梁高2.0m,顶、底板采用正交异形板整体式构造。

2 施工方案选择

钢箱梁桥下为新建道路,无交通干扰,桥墩高度小现场施工条件好,因此采用分块吊装拼装法进行施工,即在车间内进行单元分块预制,现场搭设支架,汽车运输至桥位,利用吊装设备将各单元吊至支架上,最后焊接成整体。

支架法的支架结构验算简单,能保证桥梁设计的几何形状、尺寸、坡度,且经济优势明显,是广泛采用的施工方法。

3 单元分块原则

钢箱梁单元分块是影响施工组织和质量的关键因素,因此选择合理的单元分块方案十分重要。常用的单元分块方案有三种:横向分块、纵向分块、纵横向混合式分块,其特点如表1。

通过以上方案对比可得知,仅从桥梁结构特点和断面形式出发,可以预判基本方案,但是实际情况要复杂的多,还应考虑的分块原则有:制造条件、运输要求、设备吊装能力,现场工作难度及工作量。

4 单元分块技术分析

4.1 纵向结构受力分析

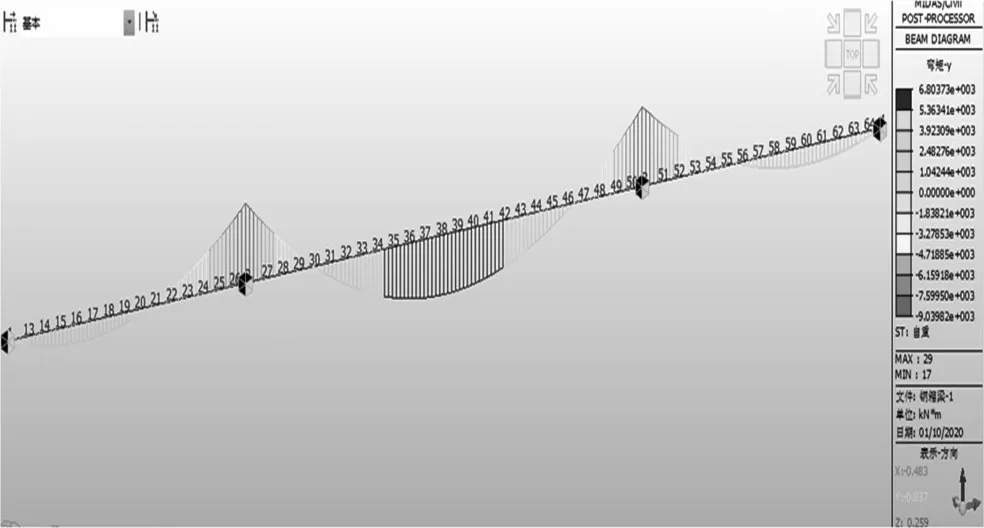

因现场焊接作业条件与车间内焊接作业存在差距,应将纵向分段位置设置在弯矩较小断面处,采用midas civil软件对(30+50+30)m钢箱梁工况受力分析如下图。

图1 钢箱梁纵向受力分析图

表1 钢箱梁单元分块方案特点表

通过分析得知,结构弯矩为“0”节点有4处,分别为边跨距中墩2/3处、中跨距中墩1/7处,按从左至右分别是20m、38m、72m、90m断面处。

4.2 运输车辆限宽、限高、限重分析

根据交通部《超限运输车辆行驶公路管理规定》:车货总高度从地面算起超过4m,总宽度超过2.55m,总长度超过18.1m,均是超限运输车辆。限重规定如下:四轴货车车货总质量超过31t;五轴汽车车货总质量超过43t;六轴及六轴以上汽车车货总质量超过49t。

《管理规定》又明确:载运不可解体物品的超限运输车辆,应当依法办理有关许可手续,采取有效措施后,按照指定的时间、路线、速度行驶公路。因此,钢箱梁单元分块尺寸、重量受路况影响各异,经报批许可后超限限制影响小。

4.3 吊装设备分析

钢箱梁单元块现场吊装一般采用履带吊,其具有起重量大,可吊重行走、稳定性好、路面要求低等优点,缺点是拆装麻烦、灵活性差、行驶速度慢、油耗高。近年来,我国大型吊装设备发展迅速,全国有7家企业可制造1000t以上履带吊,徐工集团最大可生产4000t级履带吊,所以吊装设备对单元分块的影响可以通过经济性和现场条件合理进行选择。

4.4 稳定性分析

钢箱梁作为高强薄壁结构,不仅要考虑结构的整体稳定,还要考虑组成构件单元的翘曲稳定,钢箱梁整体抗曲屈能力要优于构件单元的屈曲能力。为减少焊接扭曲变形的影响,一般对称分块,导致单元块不可避免出现“[”形结构,分块时要充分考虑顶底板的悬挑宽度对单元稳定性的影响。

5 采用的分块方案

5.1 钢箱梁分段分块方案

根据施工工况及运输道路路况,将跨纵三路主线桥(30+50+30)m钢箱梁纵向分为5个节段,横向分为6个块段,分块如图2。

图2 纵、横向分块示意图

5.2 运输设备选择

根据上述分块方案,单元最大尺寸为:长22.75m、宽4.208m、高2.0m,最大重量62.4t,选择6轴平板挂车,其发动机功率:520马力,牵引质量:120t,板车尺寸:17.5m×3.0mm×0.8m。

运输重量验算:车辆自重20t,车辆+货物最大重量合计82.4t,小于发动机动力,满足荷载要求。

运输空间验算:单元最大长度22.75m,悬挑5.25m,计算单元重心仍然位于板车内;最大宽度4.208m,左右超宽0.7m,通过向申请交管部门,可上路运输。

5.3 吊装设备选择

计算得出单元块最大重量为62.4t,选择XGC260t履带吊,机械参数:主臂30m,回转半径12m,额定起重为120t。

吊装验算:额定起重120t≥63t×1.2(动载荷系数)+3t(索具)=78.6t,满足JGJ 276—2012《建筑施工起重吊装安全技术规范》相关要求。

6 结束语

受日趋严重的环保形势影响,装配式施工的城市钢桥比重会越来越大,分块吊装作为一种成熟工艺,具有广阔的应用及发展前景。未来钢桥的施工,会不断朝着模块化、通用化趋势上发展。本文结合工程实例,对钢箱梁单元分块进行了探讨,通过实践运用,取得了良好的效果。