丁香色素对真丝织物印花工艺的探讨

张茜茜,曹红梅 ,,吴燕萍 ,朱亚伟

(1.常州纺织服装职业技术学院,江苏常州 213164;2.苏州大学纺织与服装工程学院,江苏苏州 215021)

随着物质生活的不断丰富,人们对纺织品的要求已不只限于美观舒适,更注重个性化、环保、保健等功能。天然染料印染产品因庄重典雅的风格、和谐自然的色泽、良好的亲肤性、环保及保健功能,越来越受到人们的青睐[1-2]。丁香为木犀科,属灌木或小乔木,一般所称的丁香是由未开放的花蕾芽经干燥制得,状似圆头钉子,香味浓烈、口感苦;主产于坦桑尼亚的桑哈巴尔岛以及马来西亚、印尼等地,中国海南及雷州半岛也有少量出产[3]。丁香是一种天然中药材,能促使胃液分泌,增强胃肠蠕动,具有抗菌、抗病毒、耐缺氧、抗氧化和抗衰老的作用,可增强机体的免疫功能[4],具有一定的保健功效。除药物功能外,丁香色素也是很好的天然黑色染料。

真丝绸作为一种蛋白质类的高档天然纤维面料,其优异的性能和独特的魄力堪称纤维皇后。真丝绸与天然染料的结合属于“优优联合”,对于两者的高端化应用均有驱动作用。

天然染料的印花技术目前还存在一些制约,如不采用媒染剂,印花色泽浅、色牢度较差;采用媒染剂对织物全部媒染后再印花,会影响白地部分的白度[5-6]。本实验针对这个问题,采用多羧酸对真丝织物预处理后再印花,以期能够提高印花性能,又不影响白地的白度。

1 实验

1.1 材料

真丝漂白织物(市购),丁香(市购中药饮片),七水合硫酸亚铁、海藻酸钠、柠檬酸、单宁、酒石酸(均为分析纯),去离子水(自制)。

1.2 仪器

HH-6 数显恒温水浴锅(金坛市金南仪器制造厂),DHE-76405 汽蒸机(瑞士MATHIS 公司),DTC SF-600 电脑测色配色仪(美国Datacolor 公司),611-Ⅱ型日晒气候试验仪(温州大荣纺织标准仪器厂),JW5014 型耐摩擦色牢度试验仪(上海微型电机厂),DHG-9146A 型电热恒温鼓风干燥箱(上海精宏实验设备有限公司),JA2003N型电子天平(上海精密科学仪器仪表有限公司),灰色样卡(上海市纺织工业技术监督所)。

1.3 丁香色素的提取

取干燥丁香与去离子水以质量比1∶10 加热浸渍提取,提取时每隔5 min搅拌一次,煮沸1.5 h后冷却,用300 目筛过滤网过滤后,再按固液质量比1∶4 浓缩定容备用。

1.4 真丝预处理

浸轧法:用5~20 g/L 的多羧酸溶液浸轧真丝织物,二浸二轧,轧余率75%,浸轧后自然风干备用。

1.5 印花工艺

工艺流程:印花色浆调制→刮印→烘干(70 ℃,10 min)→汽蒸(饱和蒸汽100~115 ℃,10~40 min)→冷流水冲洗→皂洗(皂粉3 g/L,95 ℃,2~3 min)→热水洗→烘干。

1#无媒染剂印花色浆配方:海藻酸钠原糊用量50%,菱角壳提取液用量30%,去离子水20%。

2#含有媒染剂印花色浆配方:海藻酸钠原糊用量50%,菱角壳提取液用量30%,10 g/L 硫酸亚铁用量20%。

1.6 测试

1.6.1 印花织物表观色深值、色光

采用电脑测色配色仪测定印花织物的K/S值、a*、b*值及CIE白度值,测定光源为D65光源,10°视角,测4次,取平均值。

1.6.2 色牢度

耐日晒色牢度按照GB/T 8427—2008《纺织品 色牢度试验 耐人造光色牢度:氙弧》测定。耐摩擦色牢度参照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测定。耐皂洗色牢度参照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》测定,测定条件为:肥皂5 g/L、温度40 ℃、时间30 min、无钢珠。按照GB/T 250—2008《纺织品 色牢度试验 评定变色用灰色样卡》评级。

2 结果与讨论

2.1 丁香色素对真丝直接印花

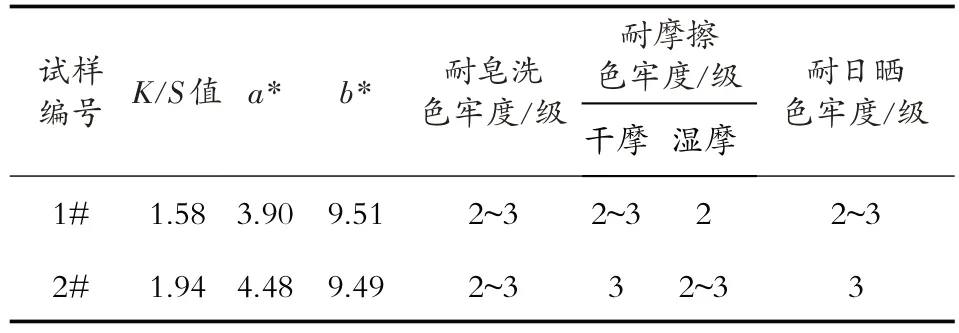

用丁香色素对真丝织物进行直接印花,印花色浆采用1#无媒染剂及2#含媒染剂两个配方,印花后汽蒸条件为饱和蒸汽110 ℃、25 min。测试印花织物的颜色特征及各项色牢度,如表1所示。

表1 丁香色素对真丝织物的印花实验

由表1可知,真丝印花时,采用1#印花配方直接印花,真丝织物的K/S值较小,表面得色量小,各项色牢度偏小;采用2#印花配方在印花色浆中加入媒染剂,印花织物的色光变化不大,K/S值比不加媒染剂略有提高,耐摩擦色牢度和耐日晒色牢度提高0.5级左右,说明印花浆中加入硫酸亚铁媒染剂后,媒染剂作为介质加强了染料与纤维的固着作用。但媒染剂直接加在印花糊中,制糊过程中,部分媒染剂会和染料发生配位反应,媒染剂的媒介作用不是太明显,总体印花性能不佳,故需探索能提高印花上染率及牢度的技术措施。

2.2 多羧酸预处理真丝后印花

2.2.1 预处理对真丝白度的影响

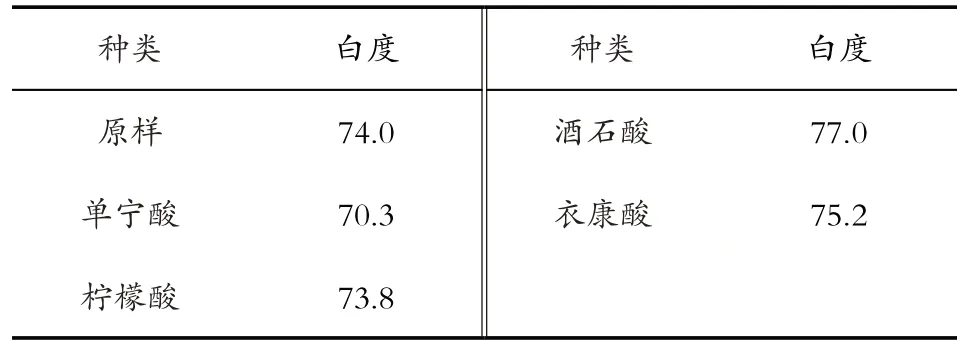

用质量浓度为10 g/L、不同种类的多羧酸对真丝进行常温浸轧预处理后,测试真丝的白度,结果如表2所示。

由表2可知,经过几种多羧酸预处理后,真丝白度与原白度有变化。柠檬酸预处理后,真丝白度变化不明显;单宁酸预处理后,真丝白度下降,因为处理过程中,单宁酸被氧化而带有颜色,进而影响了白度;经酒石酸、衣康酸预处理后的真丝白度提高,因为酒石酸具有还原性,衣康酸为不饱和脂肪酸,也有一定的还原性,对真丝有漂白作用。

表2 多羧酸预处理后真丝的白度

2.2.2 预处理对真丝印花性能的影响

真丝经过10 g/L 多羧酸预处理后,采用2#含媒染剂浆对其印花,汽蒸温度100 ℃、汽蒸时间20 min,测试印花织物的颜色特征及各项色牢度,结果如表3所示。

表3 多羧酸预处理后真丝的印花效果

由表3可知,采用四种多羧酸对真丝织物进行预处理后印花,印花真丝的表面得色量K/S值均有不同程度的增加;各项色牢度也比直接印花提高,均达3级以上。因为真丝经多羧酸预处理后,在印花汽蒸过程中,多羧酸上的羧基接枝到真丝上,参与了媒染剂、纤维与丁香色素上极性基团的配位反应,增强了染料与纤维的结合[7-8]。从a*、b*值来看,多羧酸种类不同,印花织物的色泽也有差异。

参照表2及表3,在色牢度均满足服用的情况下,单宁酸预处理后,印花真丝的表面得色量K/S值最大,但是白度稍欠缺;酒石酸预处理后,白度最好,但是K/S值稍欠缺;衣康酸预处理后,印花真丝的白地白度和印花得色量均较好。综合考虑,选择衣康酸作为预处理剂。

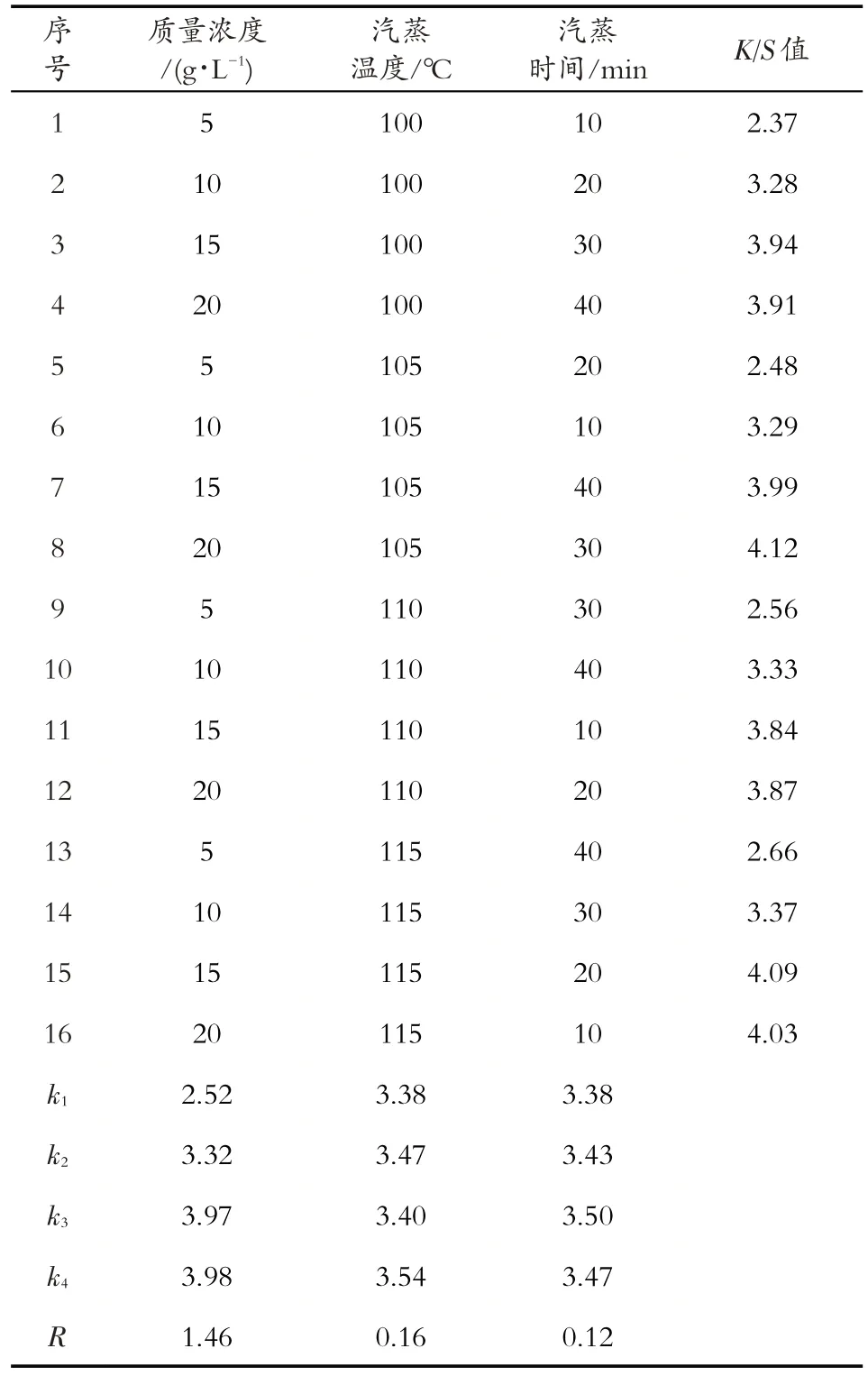

2.3 衣康酸改性印花工艺优化

衣康酸对真丝织物预处理后,在后续印花汽蒸过程中才会与纤维结合,并参与到媒染剂、染料及纤维的配位反应中。因此,考察衣康酸的质量浓度、汽蒸温度、汽蒸时间对印花真丝表面得色量K/S值的影响,设计正交实验如表4所示。

表4 衣康酸改性印花正交实验表

由表4可知,衣康酸质量浓度、汽蒸温度、汽蒸时间三个因素中,对印花真丝表面K/S值影响最大的是衣康酸质量浓度,汽蒸温度、汽蒸时间的影响较小。随着预处理衣康酸质量浓度的增大,K/S值增大;超过15 g/L 后,增大不明显。随着汽蒸温度的升高、汽蒸时间的延长,印花真丝K/S值增大,但总体增幅较小。综合考虑印花真丝的表面得色量,兼顾能源消耗和效率,设定优化工艺为衣康酸质量浓度15 g/L、汽蒸温度105 ℃、汽蒸时间30 min。

2.4 优化工艺验证

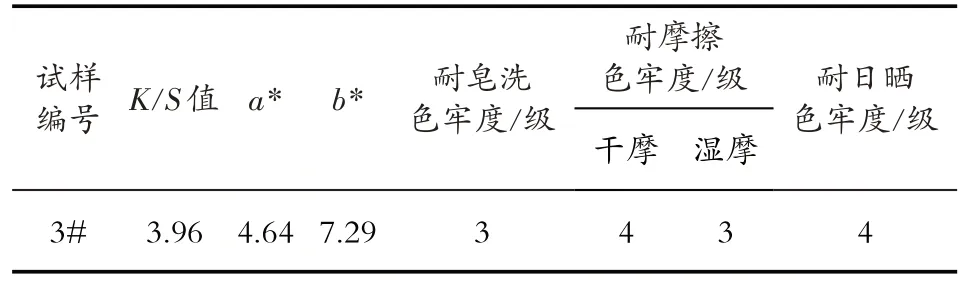

采用优化工艺,衣康酸对真丝预处理后,再用2#含媒染剂糊料印花,设为3#工艺方案,测试真丝印花效果如表5所示。

表5 优化工艺的印花性能

由表5对比表1可知,用衣康酸对真丝预处理后再印花,K/S值比直接印花表面有较大的提升,各项色牢度均可达3级以上,取得了较好的印花效果。

3 结论

(1)直接用丁香色素对真丝织物印花,无媒染剂及添加媒染剂两种印花糊的印花效果均不理想,表面得色量偏小,色牢度偏小。

(2)四种多羧酸预处理真丝后印花,均可提高印花表面的得色量及色牢度;衣康酸预处理后,印花真丝的白地白度和印花得色量较好,综合效果最好。多羧酸的种类不同,印花色泽也有所差异。

(3)衣康酸对真丝预处理印花的优化方案为:衣康酸质量浓度15 g/L、汽蒸温度105 ℃、汽蒸时间30 min。运用优化工艺印花的表面得色量及色牢度比直接印花都有所提高。