蒸汽发生器传热管涡流数据分析算法的研究与实现

,,

(1.国核电站运行服务技术公司,上海 200233;2.山东核电有限公司, 海阳 265116)

蒸汽发生器(SG)传热管为数众多,是核电站一回路中重要的压力边界[1],传热管的役前和在役检查必须通过涡流检测的方法来实现[2-3]。在常规涡流检测过程中,主要通过测量涡流传感器输出信号的变化来得到被检对象的特性,而被检对象中影响涡流传感器输出信号的因素很多,诸如磁导率、电导率、外形尺寸和缺陷等,各种因素的影响程度不同,并且常规涡流检测时采用单一频率工作,获取的信息量有限,难以满足实际检测过程中的更高需求,所以需要采取多种频率的检测方法。蒸汽发生器传热管外侧由较多的导电支撑板及防振条结构组成,这些导电的结构也会在检测时产生相应的涡流信号,如果这些位置的传热管上存在缺陷,那么也会产生相应的缺陷信号,而且这两个信号会形成一个复合的涡流信号。这个复合的涡流信号已失去了缺陷信号的特征,会给缺陷信号的结果分析带来不允许的误差,所以为了消除这些结构性干扰信号,必须采取多频涡流的混频技术。现今,混频检测中均采用软件来进行涡流数据分析。

由于国外进口软件授权费用高昂且有多种不便,所以笔者研究了涡流数据分析的相关技术和算法,并开发了一套自主涡流数据分析软件,经大量数据试验和山东海阳核电现场大修检测使用表明,该软件在缺陷的定量和定位等方面已经达到国外同类分析软件水平。

1 基础研究工作

1.1 数据来源

对于SG传热管检测,业内多采用美国Zetec公司的涡流数据采集仪(如MIZ 80iD)。该公司产品可以同时向涡流探头施加多个不同频率的激励信号;也可以利用高速电子开关切换技术依次对涡流探头施加多个不同频率的激励信号,电子开关切换得很快,多种频率切换一遍所需时间很短,所以可认为频率切换时是对传热管同一位置进行的数据采集,这就为数据分析提供了方便。文中的数据来自Zetec公司的涡流数据采集仪或此公司授权使用的涡流数据。

涡流探头的一个线圈对应一个物理通道,如果选用多个频率,则扩展出多个虚拟通道。Bobbin探头有两个线圈,则有两个物理通道(差分通道和绝对通道),如果频率数为N,则Bobbin探头共有2N个数据通道。由数据采集仪直接获取的称为原始数据,对应的通道称为原始通道,经过混频或滤噪处理过的通道称为处理通道。涡流数据采集仪对每个通道的涡流信号进行A/D转换,每次数据采集时可同时获得水平分量和垂直分量,每个分量通常占用两个字节,这两个分量组成的矢量对应阻抗图(即李莎育图) 上的一点。

由以上可知,最基础的数据类为原始数据点类CPoint,其中包含两个分量(水平分量和垂直分量);类CPoint的集合组成一个通道类CChannel。通道类的集合构成对SG传热管的一次数据采集,对应类为CTube。CTube的集合即一个标定组内对多根传热管的数据采集,对应类CCalGroup。除了原始数据点类,其他几个数据类都需要派生于集合类,这样利于对数据进行检索。下面约定单通道数据点表示为Pi:(Xi,Yi);多通道数据点表示为Pi,c:(Xi,c,Yi,c)。其中c为通道序号,i为此数据点在c通道中的序号,X和Y为当前数据点对应的水平和垂直分量。

1.2 信号测量

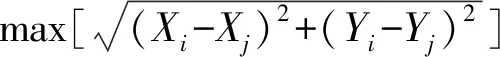

信号测量是涡流定量分析中的重要功能。SG传热管涡流检测数据分析时常用三种测量方法:峰峰值测量(Vpp),最大变化率测量(Vmr),最大垂直分量(Vvm)。

(2) 最大变化率测量:主要利用此方法进行相位测量。在某通道中选定N个连续排列的数据点后先进行峰峰值测量,获取选定数据段在对应李莎育图上的相距最远的两个点Pm和Pn,在此两点之间依次选中两点Pi和Pj,此两点组成一条长为L的线段,依次找出Pi和Pj之间所有点中距离此线段最远的点Pk,设此距离为H,计算出H和L的比值。选中不同的Pi和Pj会得到不同的Pk点,这样得到诸多的Pk点组成一个数组,求出其中最小的比值,由该值对应的Pi和Pj可求出相位信息。整个过程的核心可用式min(H/L)表示。

(3) 最大垂直分量:在某通道中选定N个连续排列的数据点,依次比较每个数据点的垂直分量,获取最大和最小值,二者之差即为最大垂直分量,用式max(|Yi-Yj|)表示。

1.3 标定曲线制作

涡流数据分析的目的就是查找缺陷,蒸汽发生器传热管检查需要对缺陷进行深度定量,这需要用到专用的样管(见图1)。目前深度的定量主要使用相位-深度法和幅值-深度法。

图1 传热管涡流检测ASME样管的尺寸示意

(1) 相位-深度法

根据ASME规范对系统调节后,涡流信号便具有了一定的幅值和相位规律。在实际检测过程中,最常用的数据分析方法是相位判伤法,即根据标定管的标准人工缺陷深度与相位关系制作出一条相位-深度判伤曲线。曲线的横轴为缺陷的相位值,纵轴为缺陷深度(以壁厚百分比表示),管内壁的曲线使用一次直线拟合,管外壁使用二次曲线拟合,从而得到相位-深度曲线,结果如图2所示[4]。对检测过程中发现的显示,使用该曲线进行对比从而得出曲线深度的估计值,即所谓“不连续性的估计深度与信号的相互关系”。

图2 标定管的相位-深度曲线

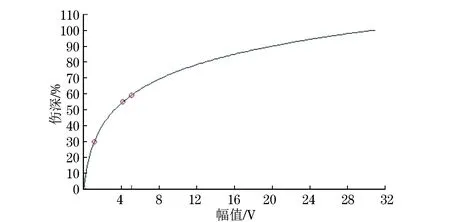

(2) 幅值-深度法

对于形状比较有规律的缺陷,或探头尺寸相对于缺陷比较小时可以使用幅值-深度法。实际检测时,首先需要制作一根与实际缺陷形状一致,但深度不同的标定管,将人工缺陷信号按照一定的规则调到一定角度,如噪声水平。然后,测量不同深度的人工缺陷的幅值,以幅值为横轴,缺陷深度(伤深)为纵轴,通过二次曲线拟合得到相关曲线,结果如图3所示。对检测过程中发现的同类显示,使用该曲线进行对比从而得出缺陷深度的估计值。

图3 标定管的幅值-深度曲线

1.4 幅值定义

从数据采集仪获取的原始涡流数据都是整数,虽然与实际涡流信号成正比,但是对于分析人员来说并不直观,需要转化成用电压表达的数值。通常将样管上某一人工缺陷信号对应的数值定义成相对参考值(如常用的8 V),这样就得到一个系数,将其它原始涡流数据乘以此系数即可。

2 定位功能

发现缺陷后需要对其进行定位,如图4所示,SG传热管有多个支撑 (即Landmark位标),如管板Tube sheet,支撑板TSP和防振条AVB(图中AV1,AV2分别表示AVB与传热管的第1个接触处,第2个接触处),热端U型传热管管口末端TEH,热端U型传热管胀管处TSH(对应U型传热管冷端的管口末端和胀管处TEC、TSC),通常用这些位标来描述缺陷的相对位置。

图4 SG传热管位标分布示意

2.1 位标的特点

位标是蒸汽发生器结构的一部分,所以位标之间的间距是固定和已知的,如果采样率和探头移动速度恒定,则单位距离内的数据点数也是恒定的,数据分析时就可以由当前的一个位标所在的数据点数求出前后位标所在的数据点数。在低频通道的位标信号幅值通常远大于缺陷信号幅值,并且相位值比较稳定,所以使用阈值法可以很方便地对位标信号进行识别和定位。

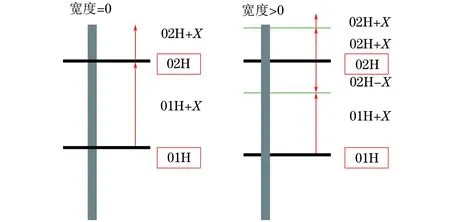

2.2 缺陷定位

通常缺陷定位有两种方式:数据点数和相对距离,由于数据采集设备存在定位偏差和每次数据采集起始点可能不同,则对同一缺陷,每一次数据采集时对应的数据点数很可能不同,这样既不直观也无法进行历史数据比较,故通常将数据点数转化成距附近某个位标的相对距离(以mm为单位表示)。如图5所示,缺陷可以表示为01H+X,即此缺陷距TSP 01H的长度为Xmm(X为正值)。如果缺陷被02H支撑板所覆盖,则采用02H-X的形式(X为缺陷到02H的距离,正值)。

图5 位标定位示意

对一个SG传热管进行涡流检测时,如果需要对缺陷定位,则先求出当前数据中每个位标对应的数据点数,然后根据当前缺陷所在的数据点数查出其前后最近的位标。由于每个位标的几何位置(尺寸)是固定和已知的,故由数据点数插值可以反求出缺陷相对位标的距离。

前面所述的缺陷定位是基于位标几何信息全部已知和有规律且存在位标的情况,如果此条件不满足则可以考虑采用编码器定位的方法。

3 混频算法

3.1 基本思路

图6 用频率F1和F2激励分别得到的图形

下面通过阻抗图来说明多频涡流混频的基本思路[5-6]。用F1=80 kHz和F2=48 kHz的频率同时激励检测探头线圈,得到两幅频率分别为F1,F2的阻抗图形(见图6),可以看出两者之间的支撑板图形有3个不同点:① 幅度不同;② 形状不同;③ 相互之间呈现不同的取向。保持F1的参数不变,将F2图形经过因子变换,即改变图形的水平和垂直比率,以及进行图形旋转等处理,将F2图形上的支撑板轨迹调节成与F1图形上的支撑板轨迹一致,如图7所示,将两图形矢量相减即可消除支撑板信号。由于F1图形和处理后的图形F2缺陷相位、幅度均不相等,因此矢量相减后,缺陷信号仍可以保留。设C1、C2分别为在频率F1和F2下得到的测试结果,A1(S)、A2(S)分别为缺陷在F1和F2下的反应,B1(N)、B2(N)分别为某一干扰源在F1和F2下的反应,则:

(1)

可以看出在某一频率下的综合测试结果为缺陷和干扰源对探头阻抗影响的矢量和。若令δ为调节因子,并使δB1(N)=B2(N),则有δC1=δA1(S) +δB1(N),由式(1)得:

δC1-C2=δA1(S)-A2(S)

(2)

此时的测试结果只与缺陷有关,是缺陷的单值函数,这就抑制了传热管支撑板的干扰。所以混频问题转化为如何求得调节因子δ,而线性代数法和相位旋转相减法是常用的两种运算方法[6],文章采用的是相位旋转相减法。

图7 F2调整后的图形

3.2 相位旋转相减法

在多频涡流检测过程中,确定主检测频率后,还需要选定一个优化的辅助频率,辅助频率对干扰信号的敏感程度大于主检测频率的[7]。例如在SG传热管检测过程中,低频激励信号对外部支撑干扰敏感,而高频激励信号对探头晃动敏感。

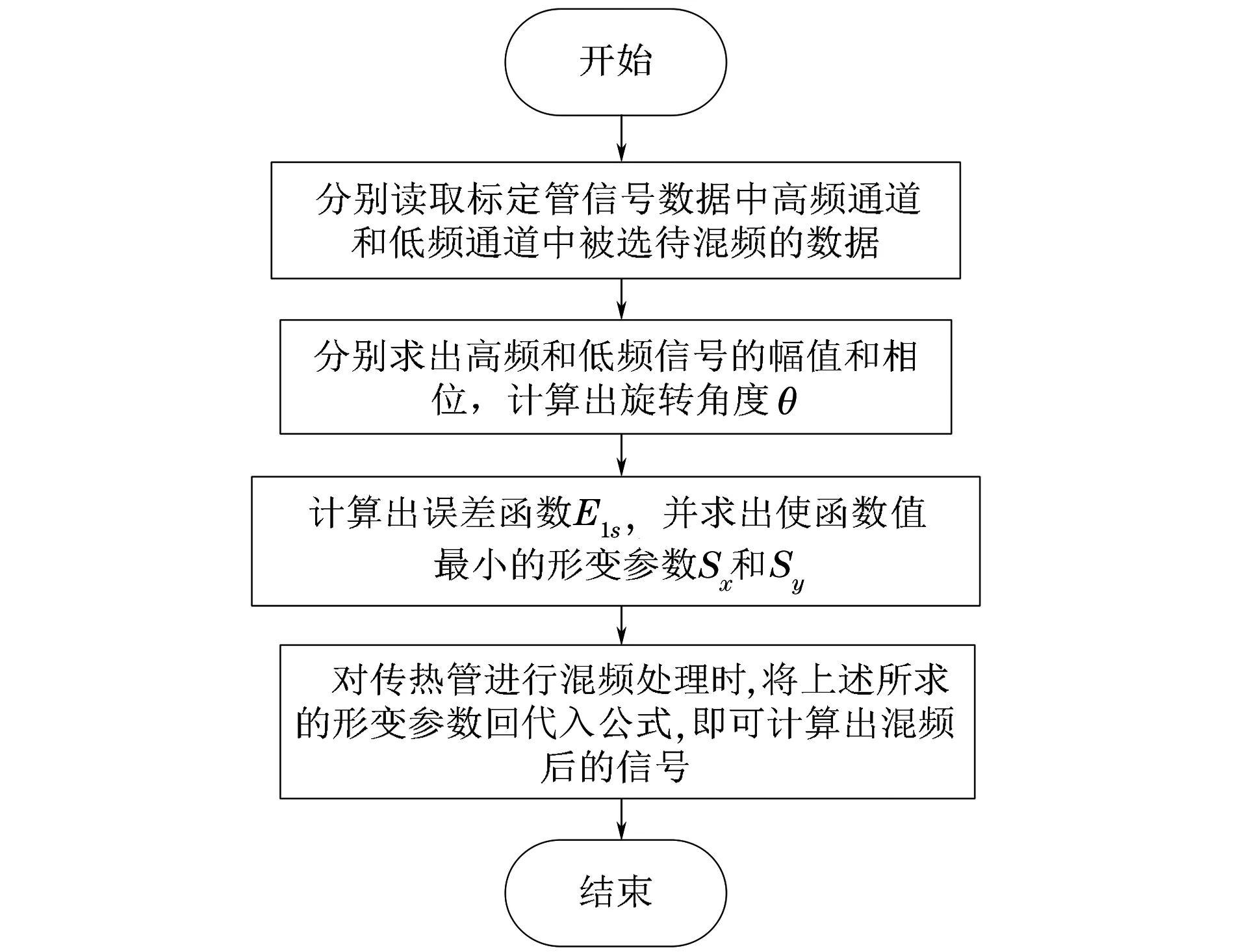

为了实现对干扰信号的抑制,必须对辅助频率的阻抗图进行位移、旋转和尺度变换,使其干扰信号的阻抗图类似于主检测频率中干扰信号的阻抗图,变换之后的辅助频率阻抗图和主检测频率阻抗图进行相减可抑制干扰信号。所以相位旋转相减法就是在标定过程中将辅频输入信号进行形变,使其幅值、相位和位置尽量接近主频信号,获取并保存此时的形变参数,在数据分析时从主频信号中剔除形变后的辅频信号,从而获得缺陷信号,虽然此时的缺陷信号有略微的改变,但不影响对缺陷的判断。算法实施过程如下所述。

假设辅助频率检测数据的两个分量为xa和ya,首先,通过尺度变换参数Sx,Sy进行尺度变换,使两个频率分量中干扰信号的幅值相同;其次,进行θ角度的旋转变换,使两个频率分量中干扰信号的方向(即相位)一致;再进行Tx和Ty(Tx,Ty为位移变换系数)大小的位移变换,使两个频率分量处在阻抗图上同一位置;最后,用主检测频率的数据减去辅助频率变换之后的数据,即可得到抑制干扰后的信号,如式(3)所示。

(3)

式中:xp为主频阻抗的水平分量;yp为主频阻抗的垂直分量;xa为辅频阻抗的水平分量;ya为辅频阻抗的垂直分量;xr为变换后阻抗的水平分量;yr为变换后阻抗的垂直分量;θ为旋转变换系数。

式(3)中用到的变换系数通过最小二乘法确定,定义主检测频率信号矢量为Cp,辅助检测频率信号矢量为Ca,变换函数为A,则变换输出a可以表示为式(4)。

a=Ca·A(Sx,Sy,Tx,Ty,θ)

(4)

误差函数E1s定义如式(5)所示。

E1s=‖a-Cp‖2=‖CaA-Cp‖2

(5)

式中:‖·‖2为欧里几德范数。

变换系数可以通过使误差函数值最小来得到,可通过求解式(6)确定。

(6)

该算法的整个实现流程如图8所示。

图8 混频算法的实现流程

4 分析比较

比较的所用数据是来自美国Zetec公司的涡流数据分析ⅡA培训中的部分数据,具有代表性和权威性,足以验证软件的分析性能。文章分别进行混频后缺陷的定量和定性比较。

4.1 定性比较

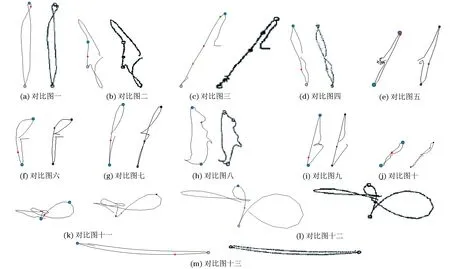

图9中混频后的信号分别由自主软件EC-UniWay 2.2和美国Zetec公司的软件Eddynet 1.6.3.4分析得到,可以看到信号的特征趋势走向相似。其中每个对比组的左边图形是自主软件的分析结果,右边是Zetec软件的分析结果。

4.2 定量比较

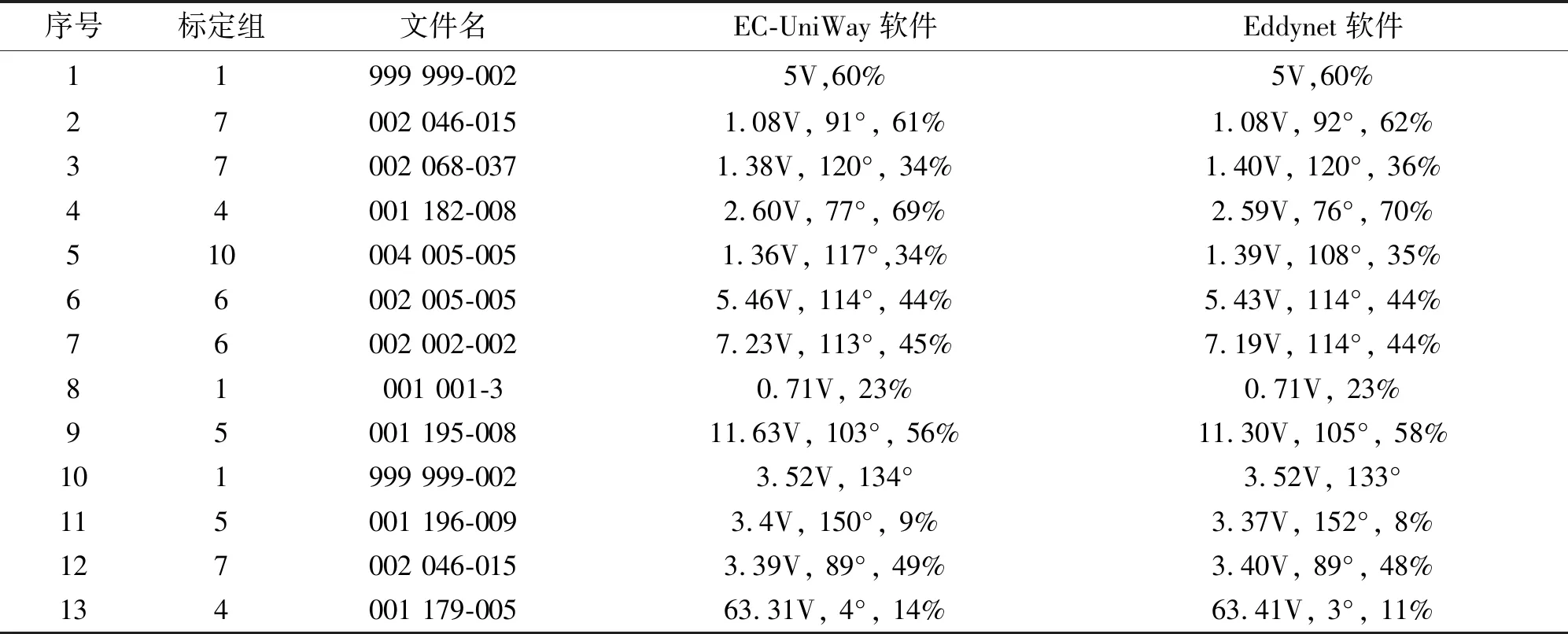

定量分析包含幅值、相位、伤深和位置等,由于测量方法和关注对象不同,可以比较其中的一项或几项。表1中参与比较的涡流数据与定性分析中的涡流数据相同,分别为幅值(V)、相位(°)、伤深(%),可以看出自主软件的分析结果和Zetec公司的软件分析结果相同或相似。经涡流专家鉴定,表1中的偏差均在许可的范围内,这表明研究的相关内容和算法的实现是成功的。

5 结论

文章进行了涡流数据分析相关算法的研究并开发了一套涡流数据分析软件,通过对原始采集数据格式的分析、信号测量方法、Landmark位标的识别和标定曲线的处理以及混频算法的研究,掌握了涡流数据分析要求的核心算法和处理方法。

经大量试验和现场大修检测使用表明,该软件对传热管实际缺陷的定位、定量、定性等功能及性能均已达到了国外同类软件的技术水平,同时也证明了对格式转化、3种测量算法的应用、Landmark定位方法的处理、标定曲线的制作以及相位旋转相减混频算法的研究等的结果是可信有效的,完全可以摆脱对国外公司的技术依赖。通过该成果的开发应用,可以对核电站蒸汽发生器传热管的运行工况进行数据分析,及时掌握并消除存在的安全隐患,确保蒸汽发生器的状态满足运行要求,从而有效减少机组故障的停机次数和核事故的发生机率。考虑到相关自动分析功能的必要性,未来研究工作和软件的更新仍有进一步提升的空间。

图9 混频信号定性分析对比

序号标定组文件名EC-UniWay软件Eddynet软件11999 999-0025V,60%5V,60%27002 046-0151.08V, 91°, 61%1.08V, 92°, 62%37002 068-0371.38V, 120°, 34%1.40V, 120°, 36%44001 182-0082.60V, 77°, 69%2.59V, 76°, 70%510004 005-0051.36V, 117°,34%1.39V, 108°, 35%66002 005-0055.46V, 114°, 44%5.43V, 114°, 44%76002 002-0027.23V, 113°, 45%7.19V, 114°, 44%81001 001-30.71V, 23%0.71V, 23%95001 195-00811.63V, 103°, 56%11.30V, 105°, 58%101999 999-0023.52V, 134°3.52V, 133°115001 196-0093.4V, 150°, 9%3.37V, 152°, 8%127002 046-0153.39V, 89°, 49%3.40V, 89°, 48%134001 179-00563.31V, 4°, 14%63.41V, 3°, 11%